先进加工技术在工程机械行业中的应用

徐州重型机械有限公司 (江苏 221004) 李 云

1. 加工设备的选用

工程机械大量使用臂架类结构,例如起重机伸臂、挖掘机动臂等,镗孔需要保证较高的同轴度,各企业大多选择卧式双面镗铣加工中心进行加工(见图1),目前该设备多是直接采购国内外品牌机床,例如意大利FTP、日本三菱、意大利COLGAR以及沈阳机床等,该设备需要定期校验两根镗杆之间的同轴度,一般要求同轴度不得大于0.1mm,为提高加工的自动化程度,一般都带有雷尼绍测量系统,能进行自动对刀、自动进行坐标补偿,缩短了加工辅助时间,提高加工效率。

高端数控设备的大量应用,对操作人员也提出了更高的要求,需要操作人员不仅掌握数控设备操作技能,还需掌握数控系统的高级编程语言,了解数控系统中的坐标系旋转、自动补偿等功能,熟悉设备的保养维护,目前大多数工程机械企业的操作人员,不具备这样的技能素质,出现数控系统功能利用率低的情况,需要企业在这些方面对操作人员进行培训。

2. 数控刀具

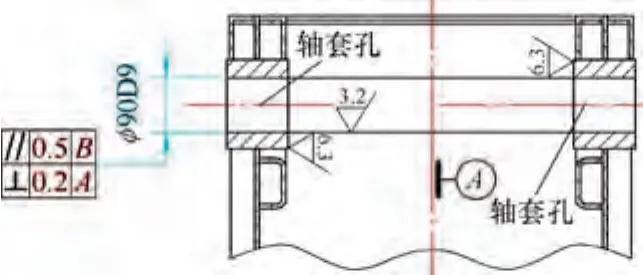

(1)镗削刀具:工程机械的臂架类部件中,轴套孔一般由钢管整体焊接而成,常选用27SiMn等焊接性能好,又易于切削加工的材料,这种轴套孔经常设计成活动铰点的形式,加工时需要粗、精镗保证同一组孔的同轴度,而且经常需要加工轴套孔的内侧端面,如图2所示。

图 2

目前公司在加工图2所示结构件的时候,使用双面对镗机床来粗、精镗该组孔保证同轴度,由于拼点误差、焊接变形等原因,焊接完毕后,工件两个套筒的同轴度偏差较大,导致粗镗刀切削量ap不均匀, 会造成刀片磨损严重,影响寿命,根据上述情况,我们试用了伊斯卡的HTP tangpluge刀具(见图3),能以平行Z轴的方向快速插铣套筒,线速度vC可以达到150m/min,背吃刀量ap最大可以达到15mm,较好的解决了这个问题。

(2)反铣刀具:在工程机械的大型结构件中,经常需要加工轴套铰点孔的内侧,传统的方法是使用白钢条进行反刮加工,这种方法的优点是刀具成本较低,但是加工时机床与工件振动较大,加工面表面粗糙度不好,甚至会降低机床精度,由于目前各大刀具厂家的标准盘式反铣刀,加工的直径范围较小,不能满足加工需求, 针对这一问题 ,各刀具厂家提出了以下解决办法。

第一是使用大直径刀盘非标反铣刀进行加工,从铰点孔的外侧进刀,如图4所示,这种刀具的优点是反铣的直径范围较大,缺点是刀具较重、刀盘较大,无法放入刀库,只能手动换刀,为了减轻重量,降低工人手动换刀的劳动强度,可以选择铝合金等轻质材料作为刀体,为了增加刀具的切削平稳性,也可以使用螺栓将刀盘固定在主轴端面上。

第二,使用偏心式非标反铣刀进行加工,从铰点孔的孔内进刀,如图5所示,这种刀具的优点是,反铣的直径范围较大,刀具较轻,可以放入刀库,缺点是参与切削的刀片数量较少,编程较复杂,需要选择合理的切削参数,才能达到较理想的加工效果。

图4 大刀盘反铣刀

图5 偏心式非标反铣刀

(3)工装方面:为提升机加工效率,结构件机加工夹具,要求带有检测功能,提高找正工件的精度,图6所示为挖掘机动臂的加工夹具,具有激光对线装置,能发射醒目的红色激光束,该激光束平行于机床的X轴,并处于夹具的横向中分面上,加工前工人需要用盒尺测量铰点孔两外端面至激光束的距离,然后调整夹具保持两侧距离相等,这样就取消了划线工序,而且不需要使用镐针沿着X轴找正,保证了产品加工的一致性,降低工人的劳动强度。

图6 挖机动臂机加工夹具

为了提升结构件可靠性,工程机械各企业,需要立足自制一些形位公差检具,例如部分工程机械结构件,有铰点孔同轴度的检验要求,需要一些简易的同轴度检测样轴(见图7) ,与激光跟踪仪、三坐标检测机相比,同轴度样轴价格低、易保养的优势,目前卡特彼勒、厦工等企业都配置相关样轴,便于操作工人自检使用。

图7 同轴度样轴

先进的数控加工技术作为工程机械制造过程中的关键技术,很大程度上决定了结构件的可靠性,甚至会影响到整机性能,因此随着数控加工技术的研究应用,将进一步提升工程机械产品的制造水平。