应用镗床加工工件的经验与窍门

山东能源重型装备制造集团新汶分公司 (新泰 271219) 赵忠刚

通过多年对机械加工的研究、摸索以及与国内许多同行业人士的交流,在应用镗床镗削工件的长期实践中,笔者总结了许多有利于提高工作效率和保证产品质量的窍门。现介绍一些在应用镗床镗削工件方面的经验与窍门,以推动大家共同交流学习镗工业务知识的热潮,进一步促进和提高镗床操作工特别是青工的技术水平,提高工作效率,进一步保证产品质量。

1. 镗削超大型工件的辅助基准设置

应用镗床加工工件的过程中,有时会遇到被加工工件的加工平面及平行孔系的孔距超出本镗床加工范围的情况,需要先将工件的部分孔系或平面镗削后,再吊移工件并校正夹紧后镗削其另一部分孔系或平面,出现了二次装夹工件的问题。二次装夹工件时的校正方法是关键环节。通常情况下在吊移工件后,只要校正完成工件的已加工孔系或平面后,即可开动工作台加工剩余孔系或平面,但却忽视了由于机床工作台偏载和导轨间隙等问题而使工件随工作台发生水平变化而变化的情况,导致后续镗削的平面或孔系的中心线与先前镗削的平面或孔系的中心线不在同一平面内,或平行度不符合图样要求的隐患,使各孔中心高度与工件的底平面距离出现不一致的现象。因此,在镗削工件的前部孔系或平面时,需要同步镗削一个辅助校正平面作为后续加工时的校正基准,可在工件外部预先加工一水平方向的校正面,或点焊一辅助板并在辅助板上加工一水平方向的校正面作为后续的校正基准,保证了工件在前后加工过程中的基准统一。有此辅助基准后,在镗削工件的后续孔系或平面时,可以通过调整工件的辅助支撑架来调整工件的高度以校正辅助基准与前期加工工件时的状态统一后,夹紧工件并镗削工件的后续部分。

2. 垂直度误差超差的解决办法

在应用镗床加工工件的垂直孔系或垂直平面时,要先校正镗床工作台的回转精度。如果其回转后的定位精度不准确,必须校正工作台回转垂直度准确后,方可加工工件在工作台旋转后的后续部分。当然,可以通过校正工件的已加工孔系或平面对工作台的回转精度进行定位。但是,必须按照后续加工工件的工作台或主轴进给方式进行校正,并对工作台的位置进行定位。如果是利用主轴装刀杆镗孔,要先将工作台移动到工件的被加工孔基本与镗床主轴同心处,再将主轴上的刀杆槽孔中安装并紧固辅助拉杆,对工件的已加工部位进行校正,校正后,紧固工作台,并再校正一下,以防止工作台在紧固过程中偏转而留下隐患。如果工件的已加工部分较小,必须在工作台或工件上增加辅助装置校正基准,以确保工作台回转后的垂直度。

3. 应用变速切削法防止镗削薄壁工件过程中的振动

在镗削刚性较差的薄壁箱体或筒体等类似工件过程中,有时会遇到因工件的强度不足而引起镗削过程中的工艺系统发颤的现象,降低了镗削工件的表面质量和尺寸精度。通常采取增加压板或辅助支撑的方式解决这种问题。笔者经过多年对该类问题的研究,发现该类发颤现象是由微小到剧烈逐渐增大的,即后续发颤是在前期发颤的基础上逐渐增加的。镗削工件的刀具在旋转镗削时,工件出现初次发颤后,其加工表面必然出现微量的“振痕”,该“振痕”会使刀具在第二圈的镗削过程中沿其轨迹发生“颠覆”式的导向型切削,进一步导致“振痕”的增大,致使“振痕”在后续的镗削过程中愈来愈大,从而造成镗削工艺系统的振动随之愈来愈强烈,这种现象就是因刀具的切削速度不变,使刀刃在切削过程中的“颠覆”轨迹一致造成的,发生了共振现象。通过频繁按压镗床操作面板的点动按钮,使刀具在镗削此类工件过程中发生变速式切削,改变其振动频率,可杜绝由于共振发生的镗削工艺系统的振动现象,保证工件的加工质量。但该方法尽量少用,以防止镗床接触器触点由于频繁通断电而烧损。

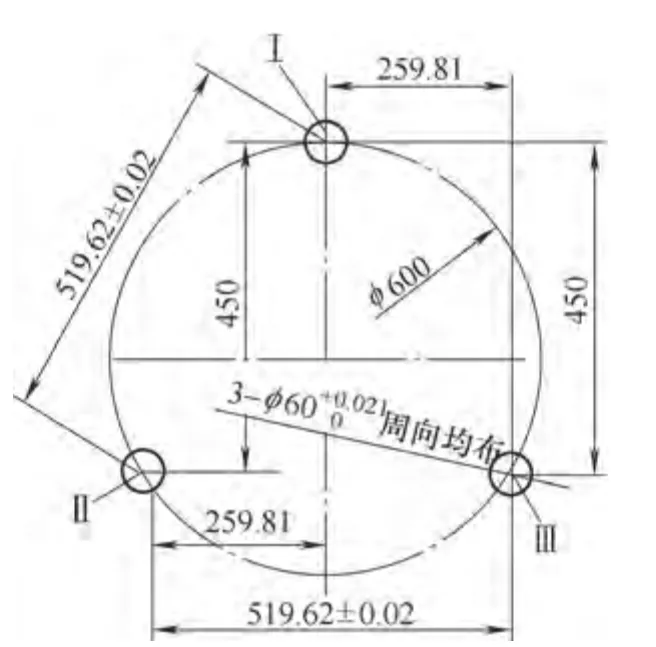

图1 行星架

4. 工件孔系中心距与编程数据不一致的克服办法

在应用半闭环伺服系统数控镗床或加工中心镗削中心距精度较高的工件孔系时,有时会发现加工后的孔系中心距与编程数据不一致的现象。究其原因,是该数控镗的X轴和Y轴的丝杠与丝母出现了磨损间隙,致使工作台和主轴箱的实际运行轨迹与编程轨迹出现了误差。所以,在应用数控镗或加工中心加工工件的多位置孔系编程时,必须考虑机床主轴箱和工作台运行过程中的反向间隙。如在数控镗或加工中心上加工如图1所示行星架中周向均布的3个φ60+0.0210mm孔时,通常采用CYCIE86、HOLES2编程或极坐标编程,在模态调用方式下,机床主轴直接快速定位到各个孔中心的运行方式下,依次加工这3个孔,但由于机床使用年限较长,其丝杠与丝母反向间隙较大,在定位孔心位置时,工作台存在逆向运行定位的方式,导致所加工的孔距出现了偏差。因为定位孔Ⅲ的中心位置时,由于孔Ⅰ到孔Ⅱ过程中主轴是向左移动的,而孔Ⅱ到孔Ⅲ过程中主轴却改为向右移动,出现了逆向运行状态,丝杠与丝母的反向间隙导致了运行距离与程序不符的现象,最终造成了上述问题的发生。为此,可以不采取上述HOLES2方式或极坐标编程方式的模态定位各孔孔心进行加工。定位孔Ⅲ中心时,可以先使主轴的右行距离超过孔Ⅱ和孔Ⅲ的中心距(519.62±0.02)mm而实际右行530mm,再左行530-519.62=10.38(mm),克服机床丝杠与丝母的反向间隙,以确保被加工孔的位置度。当然,也可采取间隙补偿的方式解决上述问题。

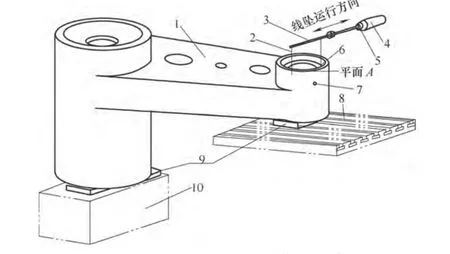

图2 利用T68镗床钻削大型机壳的偏心注油孔

5. 用小镗床加工大工件的孔或小平面的装夹校正及钻削方法

在应用镗床钻削工件的过程中,有时会遇到小镗床加工大工件某一个孔或小平面的情况,工件质量严重超出镗床工作台的承载能力,工件一旦被校正装夹后,镗床的工作台便无法再纵向和横向移动,只能移动主轴箱对工件局部实施加工。特别是在钻铣大型筒体类外部偏心孔时,由于无法移动工作台而导致不能预先铣削一个钻孔平面,给钻孔工作带来很大困难。如图2所示利用T68镗床钻削大型机壳的偏心注油孔,先将机壳按照图示方式吊放完成(选择高度合适的垫块或垫块组),并塞入楔铁,但不可解除吊绳,防止工件在校正过程中发生滑移、歪倒现象。其次,用主轴推拉钻夹头中的校正杆,并同时调整工件和楔铁,使校正杆细线上的吊坠中心正对机壳内部的两个过油孔的中心,并且两个过油孔的孔口端面高度一致,将工件紧固在工作台上。再次,卸下钻夹头,安装上切削刃中凹外凸的且比注油孔直径大一些的钻头,摇动主轴并开动主轴箱,使钻头中心与工件的平面A平齐,再按照注油孔到平面A的中心距将主轴箱下移,直接慢慢钻铣注油孔孔口圆弧面成为平面。最后,换上加长钻头钻削注油孔。

注意:吊放工件时要大体将工件放到使注油孔中心线与主轴轴心线基本同轴的位置;细线必须在校正杆的垂直中心处下垂,防止校正不准;没有吊坠时,可以用小螺母代替;用加长钻头钻削前,最好先用等径的短钻头钻一下,作为加长钻头的定心导向孔;钻削过程中必须浇注切削液。

6. 镗削平行孔系必须采取同一进给方式

在应用镗床镗削工件的过程中,经常会遇到具有多组平行孔系工件需要镗削的情况。有时因被镗削工件的平行孔系各孔的长度或孔端面不一致而采取工作台纵向进给和主轴进给联合应用的方法,这是不可取的。因工作台进给时,由于其纵向行程导轨必然存在间隙,致使工作台在进给过程中会在水平方向内发生微量“飘移”的现象,导致其被镗削孔的中心线发生微量偏移,造成被镗削孔系的不同轴问题。同时,还会因工作台偏载使其在进给过程中发生在水平面内的“扭转”现象,从而增大被镗削平行孔系的平行度误差。

7. 通过垫块的稳定性解决工件镗削过程中的发颤现象

镗削筒体或壳体类强度薄弱工件时,有时会因工件强度不足以抵抗镗削过程中的切削力而造成镗削件发颤的现象。许多操作工不知如何简单地解决该类问题,只会对工件增加压板或辅助支撑。其实,有时只需将压板的垫块更换为强度较大的垫块即可解决。可通过垫块的稳定性解决工件镗削过程中的发颤现象。

8. 镗削组合体联轴器内孔的快速装夹校正法

在应用镗床镗削组合体联轴器内孔时,防止其加工后对口面偏心,通常是将联轴器在其对口面水平状态下放置在V形铁上,再用找正针对其对口面进行校平事项,有时需要加垫子,比较费时。通过分析其功用,直接将联轴器以其对口面垂直于工作台面的方式放置在V形铁上并压紧、加工。如果联轴器两端靠在V形铁上的外圆直径不同,则在外圆较小一端处的V形铁上垫铁皮即可,铁皮厚度等于联轴器外圆大小头半径之差。

9. 镗削无定位基准的小型不规则工件的装夹方法

无定位基准的小型不规则工件在镗削过程中虽然较少遇到,但毕竟也有,由于其外形复杂且不规则,对其进行装夹校正非常困难。为此,笔者通过先将其直接点焊或装夹在辅助夹具上,然后再将其置于镗床工作台上对其进行校正加工。校正工件时,直接调整辅助夹具即可。

图3 过内孔中心刀头镗孔中的变形

10. 刀片焊接后其刀刃高度大于孔中心线高度的隐患与调整方法

在应用焊接刀镗孔的过程中,有时会发现刀头在开始镗削工件内孔时会发生刀片破裂现象,起初认为是工艺系统发颤而发生了“打刀”现象。后来发现镗孔时亦多次出现类似情况,这引起了笔者的注意。认真分析研究了镗孔过程中刀头由于受到较大的周向切削反力而在刀杆中发生变形的情况。如图3所示过内孔中心刀头镗孔中的变形,在镗孔过程中,当刀头受到工件被加工余量的周向推力时,由于刀头是形体较小的方钢,在切削力较大的情况下,必然会发生刀头绕其与刀杆孔口最终接触的A点(边)向刀头切削的反向旋转一个角度。在应用φ51mm刀杆装夹后角为8°、刀片高于孔中心线2.5mm的刀头镗削φ102mm孔的过程中,刀头绕A点反向转动1°时,刀片会在镗孔的径向上伸长0.2mm,刀头的后面会有0.4mm宽度的面积挤入已加工的孔壁。在此过程中,孔壁会对刀头施加一个“抗入”的顶力,当该顶力大于刀片承受的强度时,刀片便会破裂。当然,这种情况基本都是发生在粗镗孔的过程中,且同时存在着已加工孔径随刀头的变形增大必然发生微量增大的现象。

对于该类问题的发生,只是因焊接刀片后的前刀面高于被镗削孔中心线所致,即切削刃高于刀尖与刀杆回转中心的连线。因此,只要将刀头按照刀尖与刀杆回转中心的连线做好提前弯曲即可。通常可按照刀头在刀杆槽孔中的伸出长度而采用对刀头进行加热压弯的方式改制。但最好还是在定做刀头时做好相关技术要求,在验收刀头时按定制刀头的标准进行验收,从源头上杜绝上述问题的发生。

11. 高效镗削异形件同轴孔系的科学方法

在应用镗床镗削异形件的同轴孔系时,通常是采用工作台旋转或可转工装装夹对其进行镗削。但有些工件形体较小,且又没有专用工装夹具,利用工作台旋转方式镗削其同轴孔系时,由于工件在工作台中间位置而距离工作台边缘较远,使镗床主轴及刀杆伸出较长,影响加工精度和效率。为此,笔者经过多年研究,想出了一种镗削该类工件同轴孔系的简单方法。

首先,旋转镗床工作台,使其T形槽与镗床主轴轴心线平行,在工作台的中间T形槽中视待用平铁的长度安装两个定位挡块,在挡块两侧安置两个平铁,将平铁靠实垫块后,通过中间T形槽内T形螺母和螺栓对其压紧。其次,将两个被加工工件吊放在工作台上,分别使其同轴孔系的外边靠实两个平铁的立面(工件靠实平铁的部位不得有氧化皮或毛刺等,否则须修磨干净),将工件压紧在工作台上。然后,按照其中一工件的被加工孔位镗削其同轴孔系一端的孔至尺寸,再将工作台或主轴横向移动镗削另一件的靠近主轴端的孔,主轴或工作台的水平移动距离等于两个平铁厚度加挡块厚度再加上两个工件孔位到平铁的水平距离。最后,松开压紧工件的压板,将工件水平旋转180°后换位压紧,按照上述方式镗削剩余孔系,如图4所示。

上述镗削异形件同轴孔系的原理为:由于上述加工过程中工件底面以工作台平面定位,镗孔过程中工件只是水平旋转180°,工作台或主轴亦只作水平移动,主轴高度未变化,所以两孔加工后其轴心线的高度一致;又因工件换位后还是以平铁侧面定位,镗孔时主轴回转轴心线到两个平铁侧面的距离相等,所以两孔的水平孔位是一致的。因此,这样镗削的工件的同轴孔系是同轴的。

注意:平铁的厚度必须一致,其误差不得大于孔系的同轴度误差;平铁压紧在工作台上后,必须校验其侧面与主轴轴心线的平行度,其误差亦不得超过孔系的同轴度误差;工作台上平面与主轴轴心线的平行度亦须进行校验,其误差也不得超过孔系的同轴度误差;在上述的水平和垂直方向均有误差时,其误差的平方和再开根方后其值不得大于孔系的同轴度误差;在工作台上工件的后端可以紧固一个定位块,防止工件在钻孔过程中由于轴向切削力较大而发生移动;在工件靠实平铁的另一端最好也装夹一个挡铁,待工件压紧后在该挡铁和工件之间塞入斜铁,防止工件在加工过程中在水平方向内发生“游动”现象;夹紧工件时,必须先按照工件自由状态放置的情形压紧工件,然后再塞入挤紧的斜铁,以防止工件原始定位的水平基准面或基准点发生变化,从而降低镗削孔系的同轴度精度。

如果工作台上平面与主轴轴心线平行度存在较大误差,要先校验待加工孔系的全长上其误差最大值,在工作台磨损量较大部位的工件底部垫上等于其误差大小厚度的铁皮。该铁皮必须刚性足够,且不随工件的换位而移动。这样可以使工件孔系的加工轴心线与镗床主轴的轴心线一致,确实保证所镗孔系的同轴度。

图 4

12. 紧件螺母的合并使用技巧与功效

在应用镗床加工工件的过程中,有很多工件是通过螺栓、螺母拧紧压板进行装夹固定的。由于普通螺母厚度较小,在拧紧过程中只有少量螺纹与螺栓咬合,久而久之容易导致螺栓或螺母的螺纹发生变形,直至损坏,严重影响了螺栓和螺母的使用寿命。为此,笔者经过多年分析研究,发明了一种将两个螺母拼焊为一体使用的方法,大大提高了螺母和螺栓的使用寿命,并使其在紧固工件过程中变得更加牢靠。

该方法非常简单易行。将第一个螺母拧在螺栓上后,再拧第二个螺母,使两个螺母靠紧并对齐六方后,将其组焊为一体,如图5所示。否则,更换第二个螺母重新进行拧试组合。将组焊后的加长螺母用丝锥过一遍螺纹即可使用,使用过程中注意在螺纹部分涂油,以提高其使用寿命。

图 5

13. 结语

上述经验与窍门在镗工实践过程中有一定的借鉴作用,能有效提高镗工的生产效率和镗削工件的加工质量,值得在同行业中推广与应用。

[1] 吴国梁. 镗工实用技术手册[M].南京:江苏科学技术出版社,2007.

[2] 陈宏钧. 机械加工技师综合手册[M]. 北京:机械工业出版社,2006.