基于T B S模型的发动机凸轮轴设计

胡立萍, 张丽, 孙亚奇

(中国北方发动机研究所,天津 300400)

0 引言

凸轮轴是发动机配气机构关键零件之一,是配气机构的主要驱动件。凸轮轴按一定的运动规律、发火顺序和配气相位控制气门按时开启和关闭。凸轮轴设计的好坏对整个配气机构的动力性能起着决定性的作用,严重影响发动机的性能和可靠性。随着发动机强化程度的不断提高,凸轮轴的工作环境更加恶劣,必须正确设计凸轮轴的结构形式与尺寸,以满足发动机的设计要求。采用“TBS模型”,即在凸轮轴设计的最初阶段,按照凸轮轴的基本功能和要求,在设计的“顶层”构筑一个三维的“基本骨架”模型,随后的设计过程基本上都是在该“顶层基本骨架”的基础上进行复制、细化、修改、完善并最终完成凸轮轴设计过程。

“TBS模型”可以结合参数化设计技术实现自顶向下的设计,它作为产品的各个模块的整体结构功能框架,以参考复制和设计变更的方式生成各个子装配和具体零件的细节设计,然后将细节设计后的零件以坐标重合的方式装配在一起,摒弃了传统装配零件之间的对齐、配对或定位的装配模式。

1 凸轮轴结构建模

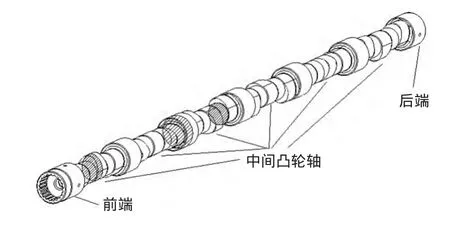

根据发动机凸轮轴的设计思路及凸轮轴结构特点,将凸轮轴进行特征分解,从顶层到底层依次分解,底层为简单的几何体特征,三维建模时从底层开始构建。在顶层,将凸轮轴分为前端、中间凸轮轴、后端三个模块(图1),然后对每一部分按照从简单到复杂的思路,完成三维实体模型。

图1 凸轮轴模块分解示意图

1.1 坐标系建立

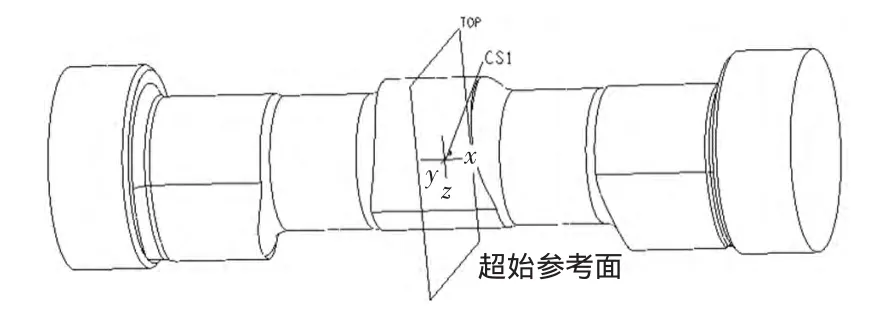

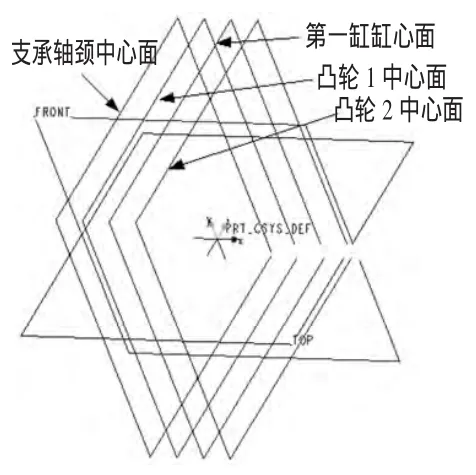

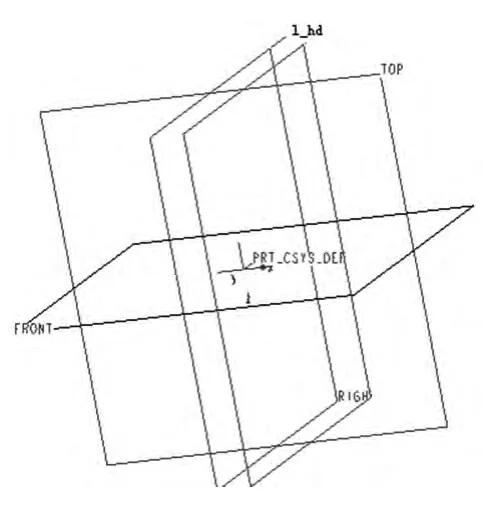

凸轮轴三维CAD模型的建模坐标基准(图2):以凸轮轴主轴颈中心线为X轴,X轴方向为从凸轮轴前端到凸轮轴后端,凸轮轴第一缸缸心面为YZ平面,其与X轴交点为坐标原点。

图2 凸轮轴建模坐标系示意图

1.2 骨架线确定

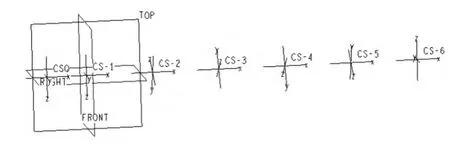

骨架线的确定主要是在发动机总体参数确定的前提下,确定凸轮轴建模的起始位置面及起始坐标系。

本文中以第一缸缸心面所在YZ面为凸轮轴三维CAD建模的起始参考面。按照各模块在长度方向和角度的相对位置建立各个模块的位置坐标(图3)。

图3 凸轮轴建模规范骨架线示意图

图4 前端起始面示意图

1.3 模块建模

1.3.1 凸轮轴前端建模

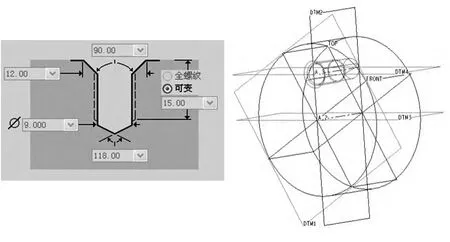

1)以初始平面Front面沿X负方向建立参考平面(偏距为l_qd)作为前端起始面(图4);

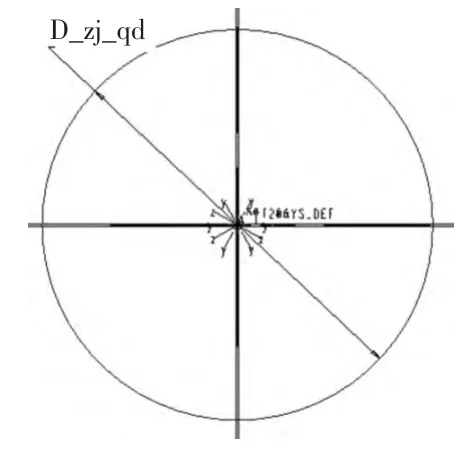

2)在前端起始面上草绘圆截面(直径为D_zj_qd)(图 5),沿 X 轴正向拉伸(长度为L_zj_qd)完成圆柱特征(图 6);

图5 前端轴颈圆截面示意图

图6 凸轮轴前端圆柱特征

图7 凸轮轴前端起始螺栓孔位置

3)垂直于前端起始面做参考面DTM2与TOP面成一角度(Angle_lwk_qs),参考面DTM3垂 直 于 DTM2,DTM4平行于DTM3(偏距为 l_lwk_qs)与 DTM2相交于轴 A_3(图 9),通过2个尺寸分别定义前端(螺钉连接)起始螺栓孔的角度及径向距离;

4)在轴A_3处同轴完成螺栓孔特征,螺栓孔特征具体形状可通过修改参数来实现(图8);

5)通过参数(阵列角度Angle_zl_lwk和阵列个数N_zl_lwk)来阵列完成其它螺栓孔(图9);

6)完成凸轮轴前端模型(图 10)。

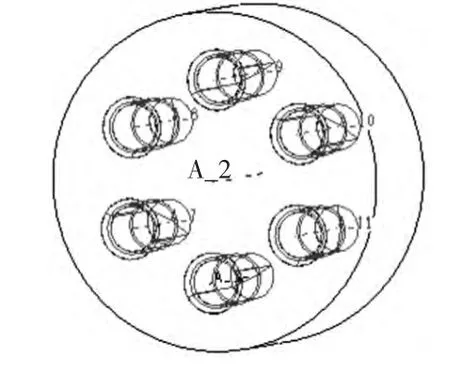

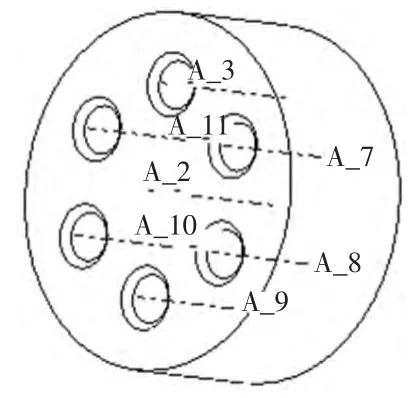

1.3.2 中间凸轮轴模块建模

1)以第一缸缸心线所在YZ面为凸轮轴三维CAD建模的起始参考面,沿X轴负方向做一参考平面平行于骨架线初始平面right面(偏矩为l_tl_2j),该参考平面为凸轮1的中心面;凸轮1的中心面关于第一缸缸心面镜像得到凸轮2中心面;沿X轴负方向做一参考平面平行于骨架线初始平面缸心面(偏矩为l_zczj_2j),该参考平面为支承轴颈中心面(见图11)。

2)做一参考面与top面成一角度(Angle_tl_2j),作为凸轮向量面,做另一参考面与FRONT面成相同角度(Angle_tl_2j)作为凸轮辅助面,2个面作为凸轮建模参照(如图 12);

3)把凸轮已知升程表按图13格式输入文件中,以凸轮中心面为草绘平面,以凸轮向量面、凸轮辅助面作为参照,在草绘中插入坐标系,以该坐标系为基准通过读入凸轮升程表极坐标文件(图14)生成样条曲线,即凸轮型线(图 15);

图8 起始螺栓孔特征

图9 凸轮轴前端螺栓孔特征

图10 凸轮轴前端模型

图11 凸轮轴单元位置平面示意图

图12 凸轮轴单元凸轮向量面示意图

图13 凸轮升程表文件

图14 凸轮型线文件读入

图15 凸轮型线

4)利用凸轮型线两侧拉伸厚度b_tl_2j,完成凸轮特征(图16),同理完成另一凸轮(图 17);

5)以一个凸轮表面为草绘平面,草绘主轴颈截面(图18),拉伸至另一凸轮表面,完成主轴颈特征(图19);

6)以支承轴颈中心面为草绘平面,草绘支承轴颈截面(图20),两侧拉伸 L_zczj_2j,完成支承轴颈特征(图21);

7)以支承轴颈前端面沿X轴正方向做一参考面(偏距为缸心距L),称为缸心距面(图22);完成a、b两段主轴颈特征,其中b段主轴颈拉伸到缸心距面(图23);

图16 单个凸轮特征

图17 2个凸轮特征

图18 主轴颈截面

图19 凸轮轴主轴颈特征

图20 支承轴颈截面

1.3.3 凸轮轴后端建模

1) 以 初 始 平 面RIGHT面沿X正方向建立参考平面(偏距为l_hd)作为后端起始面(图 24);

2)以后端起始面为参照,作螺纹截面(图25),沿X轴旋转360°完成螺纹特征(图26);

3)平行于后端起始面做参考面DTM2作为螺纹起始面,作参考面DTM3平行于DTM2(偏距为L_lw),通过尺寸L_lw定义后端螺纹孔螺纹深度(图27);

图21 支承轴颈特征

图22 缸心距面示意图

图23 凸轮轴单元其它主轴颈特征

4)在2个参考面间完成修饰螺纹特征(图28),完成后端模型。

1.4 建立凸轮轴三维实体造型

按照设计要求,在总体骨架线基础上,将所需轴段按照在长度方向和角度方向的位置以坐标系装配在凸轮轴轴段组合模型中,完成凸轮轴轴段组合模型。在凸轮轴的基本模型基础上,设计所需的油孔、销钉孔及其它详细特征,得到凸轮轴的三维实体造型(图29)。

图25凸轮轴后端螺纹截面

图26 凸轮轴后端螺纹特征

2 结语

采用基于特征的TBS模型对发动机凸轮轴进行结构设计,同时也可进行快速变型设计,即通过对原有设计模型进行快速修改,以获得新的设计效果。不仅提高产品设计效率,而且可加快系列产品开发设计速度。该造型方法可指导不同结构凸轮轴的设计。

图27 后端螺纹孔螺纹深度

图28 凸轮轴后端模型

图29 凸轮轴三维实体造型