CAPP中轴类零件工艺推理及决策方法

张炜颀, 孟丽丽, 贾晨静, 刘芷妤, 蔡国庆

(河北联合大学 机械工程学院,河北 唐山 063009)

0 引言

工艺设计是产品开发的重要环节,也是连接工程设计与生产制造的桥梁和纽带[1]。CAPP是指借助于计算机软硬件技术和支撑环境,利用计算机进行数值计算、逻辑判断和推理等功能来制定零件机械加工工艺过程。在轴类工艺设计中,工艺推理机制和决策方法至关重要。本文以常见轴类零件为研究对象,按照一定的规则进行编码,将零件信息根据特征编码规则成零件特征编码,再加入关联特征信息成特征编码排序,继而运用知识库和推理机生成特征加工链,再次将加工链引入知识库和推理机,则形成了工艺排序,最终通过综合形成零件工艺排序。

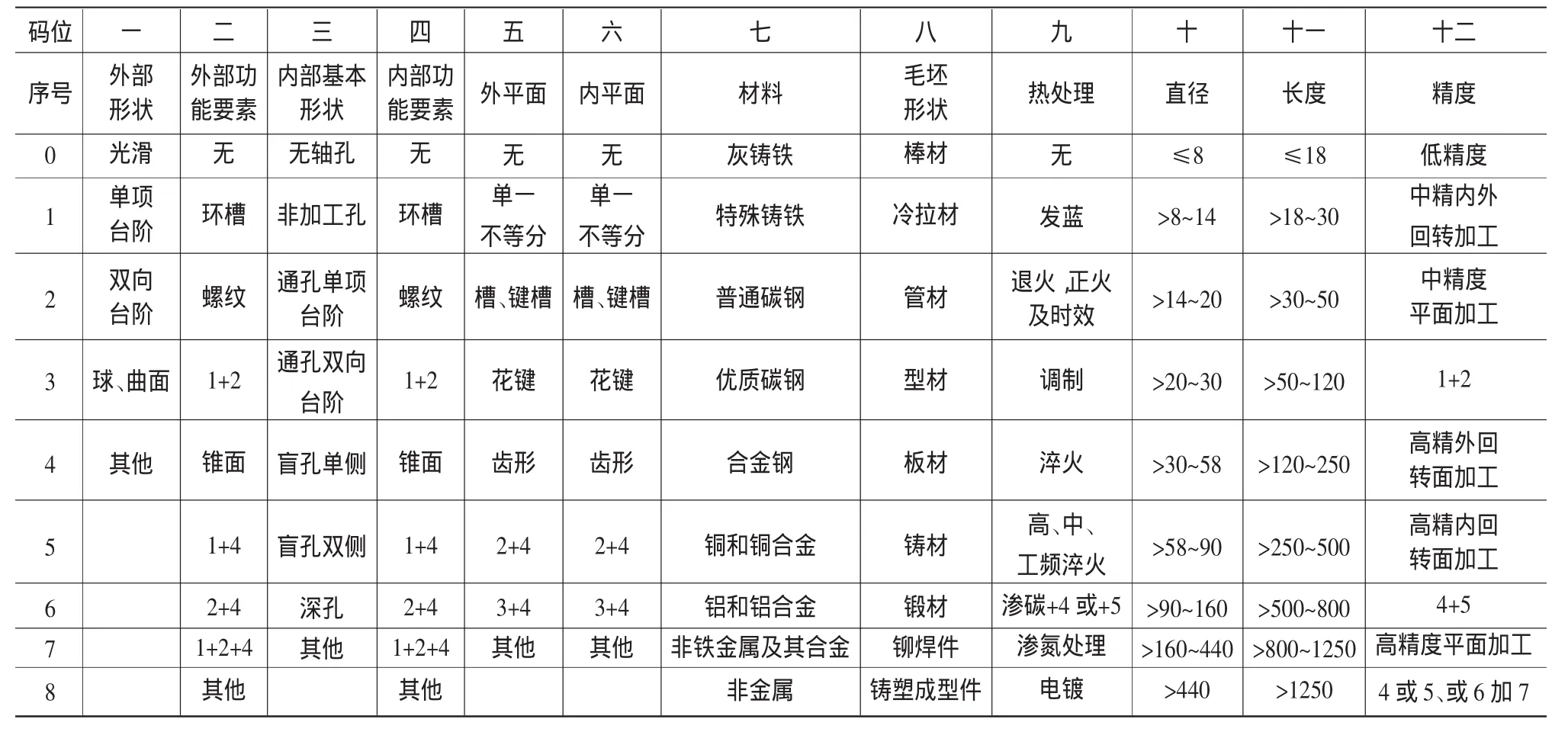

1 轴类零件编码

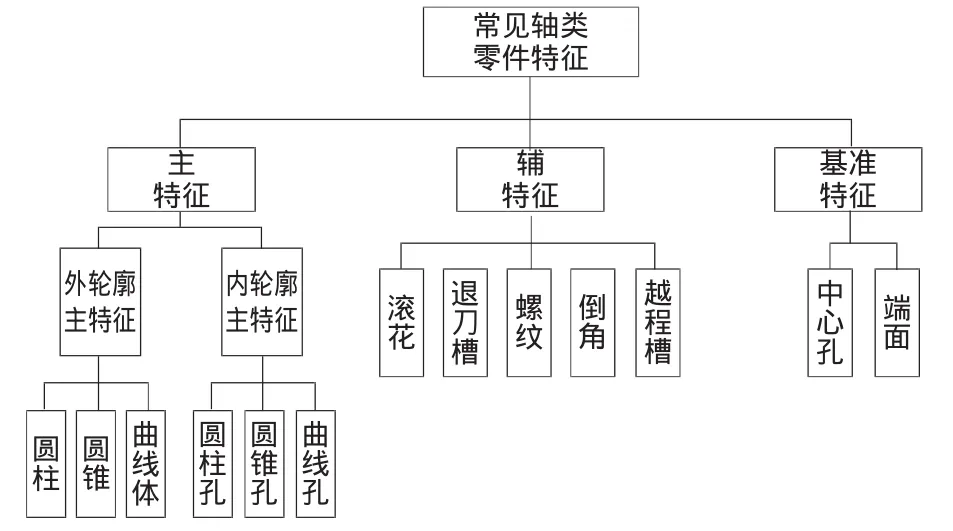

零件信息分为总体、形状、精度、材料、工艺、制造等六大特征。并且任何一个轴类零件都是由外轮廓、内轮廓和端面三部分组成的,每一个轮廓表面又是若干个基本形面与辅助形面的组合。常见的轴类特征如图1所示。首先,零件的分类编码就是用数字来描绘零件的名称、几何形状、工艺特性、尺寸精度等,使零件名称和特征数字化。这些代表零件名称和特征的每一位数字被称为特征码,这些形面在满足零件的功能要求及制造要求中所起的作用是不同的,它们之间具有层次关系属性。根据这一性质,可将形状特征划分为主形状特征(0级特征)和辅形状特征(1级特征)。要在计算机内部“组合”成一个完整的零件,必须对特征的相互关系进行描述。本编码由名称类别矩阵、形状及加工码、辅助码三部分12个码位组成。所做的特征编码最基本的要求就是要满足全面准确的包含轴类零件的各种加工信息,并且方便工艺人员制定加工工艺。为此,本系统在制定特征编码时充分考虑轴类零件的各种特征要素,制定出比较合理的特征编码系统,如表1所示,其中第1到9位为形状及加工码,10到12位为辅助码,通过形状及加工码和辅助码即可表示出计算机可识别的轴类零件信息。

图1 轴类零件特征图

2 轴类零件的工序排序

对于轴类零件加工,制定了以下的工序和工步排序原则:1)基准面先加工;2)按面、孔、螺纹的顺序加工;3)按先粗后精的顺序加工;4)把粗加与精加工工步分离;5)少换刀、多转位;6)工艺孔先加工。轴类零件的加工,一般可分为3个阶段:粗阶段(包括车端面,打顶尖孔,粗车外圆)、半精加工和精加工,按“车、钻、铣、磨”的方法排序。具体的工艺路线取决于轴的主要表面的尺寸精度、形位公差。为了使以上工序变成计算机能识别的语言,可以结合这些工序的先后性进行代码化。

表1 轴类零件特征编码系统

3 工艺推理

3.1 工艺知识库设计

知识库设计是系统的中心工作,也是最为繁琐的事情。该知识库系统采用了产生式规则表示方法,由相互独立却同时相互联系的“规则库、事实库、元知识库”组成。规则库反映工艺选择的标准,例如机床选择规则库;事实库表示具体零件的特征、刀具等已知的源知识,如零件编码表;元知识库是控制规则应用、比较的事实性知识。同时系统所建立的知识库易于添加、修改和删除,增加了系统的灵活性和适应性。在此针对轴类零件的加工建立了4个知识库,分别为工艺知识选择规则库(储存切削参数、精度等级及加工余量的选择规则),工序排序规则库(储存工步排序的规则),加工设备选择库(储存机床、夹具、刀具、量具等选择规则),特征知识库(储存轴类零件的特征和与之相对应的典型加工工艺)。

3.2 推理机制的实现

推理机是专家系统中实现知识推理的部件,是基于知识的推理在计算机中的实现。推理机制运用的方法有正向推理、反向推理和双向推理3种[3],在此应用的是正向推理。正向推理是按条件推结论的方向进行的推理方式,它从一组事实出发,使用一定的规则,来证明目标事实的成立。正向推理一般分为3个阶段,下面简要介绍本系统3个阶段的运行机理。

第一阶段:按照轴类零件的整体准则,如功能要素的形状位置信息、加工工艺准则等从最高层面来确定优先级关系,是第二、第三阶段的前提和基础。对于阶段一,假如我们根据整体准则将轴类零件的特征编码排序,然后大致按优先级数从上到下确定好了各特征要素的加工先后,那么第一阶段的目标就已经完成。例如:若孔R1是粗基准,端面R2是精基准,根据加工的先粗后精,那么R2的优先级数大于R1,则也意味着先加工端面R2,再加工孔R1,从而完成了初步的加工排序。

第二阶段:在第一阶段的基础上再进一步排序。基于第一阶段的基本特征编码,再对其中所有的特征编码进行扫描,然后形成可用的加工方案,并把所有的特征编码方案进行排列组合。再根据前面的知识库的四个子系统,如机床、夹具、刀具、量具、切削参数、精度等级等内容选择相应可行的加工类型和加工参数,从而形成特征编码的下级特征编码,如果某一特征编码出现就只有一个工步或者不需要加工等情况,那么就会导致该推理的结束。

第三阶段:对第二阶段产生的工序序列进行筛选和处理,从而形成完整的工艺路线。筛选原则就是现实中的约束条件,并且优先级数高的约束条件优于优先级数低的约束条件,在此,为了节约时间提高效率和增加准确性,也要应用约束条件结合知识库规则,如若一个特征或者工序序列不符合约束,那么就停止该工艺的继续审核。在此阶段可能会形成一个或者多个可行方案,需要结合现实情况进行最优化选择,从而选择最优方案,这就是工艺决策的核心功能。

4 工艺决策形成

特征编码间存在空间位置关系的尺寸、精度、公差以及特征加工优先顺序的限制。工艺决策形成首先需确定特征的优先加工顺序,即特征排序,本文将零件加工特征分为关联特征、独立特征,关联特征的排序通过特征排序完成,独立特征在工艺加工文件中的位置由工艺决策模块确定,然后完成工步决策,根据零件的加工要求,对各工序中少数工步进行调整,并安排去毛刺、检验等辅助工步等。经过工步决策后,即得到完整的工艺路线[4]。

5 结语

轴类零件比较复杂,重点在于分析CAPP系统所需的关键技术。我们基于特征的零件编码系统,详细介绍了编码系统的设计过程,及最终得到的编码规则;基于知识库的分析及零件工艺的推理机制,根据零件信息检索出工序,按工艺原则排序,从而生成零件新工艺。

[1] 孟丽丽,郝力文,路春光,等.基于Web Service和工作流技术的CAPP 系统研究[J].现代制造工程,2014(8):63-88.

[2] 苏惠阳.基于WEB的机械零件CAPP系统[D].福州:福建农林大学,2013.

[3] 张彩芳.CAPP系统关键技术研究[J].数字技术与应用,2012(8):93.

[4] 陈龙,和建伟.轴类零件工艺路线决策方法[J].机械工程师,2010(3):113-115.