基于R o ma x的电动汽车减速箱设计分析

凌天谋, 余卓平,b

(同济大学 a.新能源汽车工程中心;b.中德学院,上海 201804)

0 引言

圆柱齿轮减速机构,由于工作可靠,传递效率高,工艺简单成熟等优点,已广泛应用于各个行业中。传统设计过程中存在以下问题:物理样机试制周期长,参数优化较困难;设计方法主要依赖于设计者的经验,减速器的质量很大程度上取决于个人因素[1];一般不考虑柔性箱体对齿轮啮合的影响。因此,本文在Romax软件环境下,以某电动汽车的前轴电机减速器为研究对象,设计了一套虚拟样机,并对其进行分析,较好地解决了上述问题。

1 传动系统和Romax模型

由于电动汽车不需要频繁换挡,结构上可以将变速器简化为定减速比的传动系统。本文所设计的减速器应用于一种新型分布式驱动电动车上,该车前轴两轮由两个电机独立驱动,减速机构结构左右对称,且安装于一个箱体内,箱体两端与电机用螺栓联接。

图1为本文设计的减速系统结构简图,该传动系统一级传动比为2.24,二级传动比为2.77,所有齿轮均为渐开线圆柱斜齿轮,齿轮1与电机轴用花键联接,齿轮2与中间轴用花键联接,其余齿轮与轴加工为一体;扭矩通过花键传递到左右半轴;中间轴和输出轴均通过深沟球轴承安装在箱体上。根据设计图纸,分别建立轴、轴承、花键、齿轮模型并定义功率流,建立图2所示的传动系统的Romax模型。

2 齿轮疲劳强度和轴承校核

2.1 齿轮疲劳强度校核

本设计中齿轮材料为20MnCr5,经过渗碳、淬火、低温回火处理,取许用弯曲应力[σF]=450 MPa,许用接触应力[σH]=1 500 MPa。齿轮主要参数如表1所示。

图1 传动系统的结构简图

图2 传动机构的Romax模型

建立表2中的试验循环工况(P=23.5 kW,输出总循环数 75 000 000)。

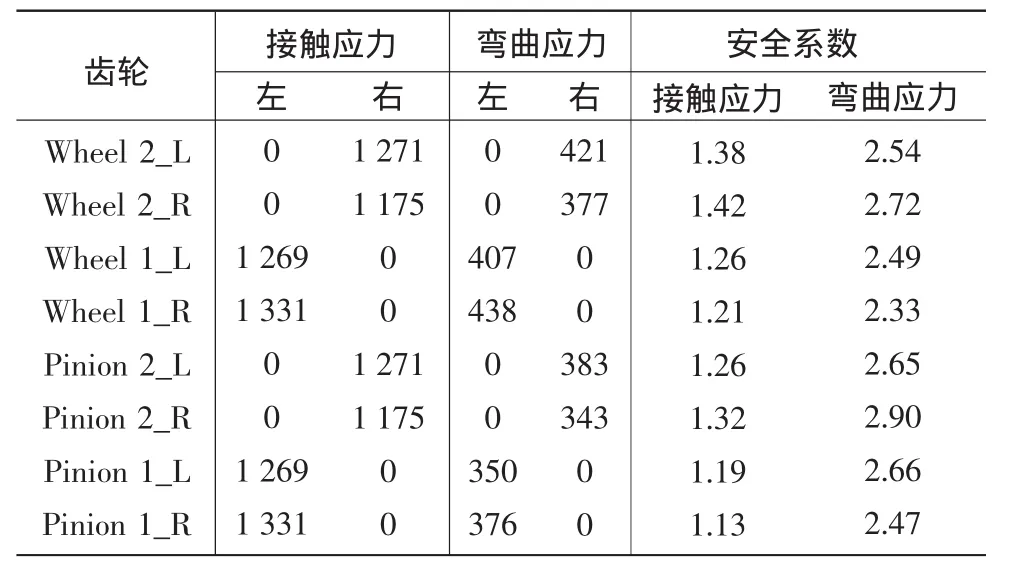

运行循环工况得到各级齿轮的疲劳应力,从表3中可以发现,接触疲劳强度安全系数在1.2~1.5之间,弯曲疲劳强度安全系数在2.5~3.1之间,说明齿轮强度设计合理。

表1 传动系统各级齿轮主要参数

表2 试验循环工况

表3 各级齿轮的接触应力和弯曲应力

2.2 轴承损伤度校核

由于圆锥滚子轴承需轴向预紧,装配难度较深沟球轴承高[2],而通过合理设计两级齿轮的螺旋角可以把轴向力控制在较小范围,因此在本文中,中间轴采用型号为6205的深沟球轴承,输出轴采用型号为6009的深沟球轴承。

循环工况下得到图3所示各轴轴承的损伤度。

图3 各级轴承ISO损伤和adjusted损伤

其中ISO damage描述的是按ISO 281标准,假设无内部间隙,轴承位置完全校准时,在循环工况中可能发生的损伤百分比;Adjusted damage描述的是在轴承实际工作条件(包括内部间隙、轴承位置的错位误差)下可能发生的损伤百分比[3]。图中各轴承的损伤度均控制在25%以内,说明设计合理。

3 箱体模型的建立和导入

3.1 箱体模型的建立及前处理

减速器箱体模型比较复杂,设计中多处分布有加强筋,螺栓连接孔,工艺孔,油孔,通气塞孔以及各尺寸的圆角,但这些细节不会影响我们对箱体模型进行强度校核和模态分析。由于这些细节的存在,在网格划分的过程中,会形成大量不规则的单元,增加计算量,甚至影响分析的准确性[4]。因此,在有限元分析前处理过程中,对箱体模型作下列简化:1)忽略各部分箱体间的联接螺栓,将箱体作为整体处理;2)忽略尺寸较小的加强筋;3)忽略油孔、工艺孔等不在危险部位的圆孔;4)忽略所有半径小于8 mm的圆角。简化后的三维模型如图4所示。

图4 箱体简化模型

图5 箱体有限元模型

3.2 箱体网格划分及约束定义

网格划分是有限元分析质量的关键,本文采用专业的前处理软件Hypermesh进行网格划分。将igs格式的几何模型导入Hypermesh中,选择Nastran求解器,定义箱体材料为压铸铝合金YL113,泊松比0.33,密度2 700 kg/m3,弹性模量71 GPa。采用tetra mesh方法划分网格,单元尺寸为3 mm,共92 997个节点,184 472个单元。

箱体通过左右端面各4个螺栓孔与电机联接,下部通过2个螺栓与动力总成下悬置联接,故在各个螺栓孔中心生成蛛网节点,约束其所有自由度的位移,此种约束条件与实际工况较为接近。前处理完成后的有限元模型如图5所示。

3.3 有限元模型导入Romax

本文中仅把箱体做柔性体处理,轴、轴承、齿轮等零件仍视作刚体。将dat格式的箱体有限元模型导入Romax后,调整箱体与轴系的相对位置,通过节点缩聚连接箱体模型和轴承,建立减速箱的刚柔耦合模型,如图6所示。

图6 减速器刚柔耦合模型

4 柔性箱体对齿轮强度的影响

减速箱刚柔耦合模型更符合实际工况,运行循环工况,得到表4所示各级齿轮疲劳应力,对比表3与表4,导入柔性箱体后,各级齿轮的接触应力和弯曲应力都有相应增加,但仍在许用应力范围内。

表4 导入柔性箱体后各级齿轮疲劳应力

5 箱体的静力分析和模态分析

5.1 静态分析

选取一档工况,校核电机输入最大扭矩时减速箱箱体的静强度,得到图7所示Von Mises应力云图,最大应力约为47 MPa,位于在螺栓孔附近,远小于屈服极限140 MPa,因此该箱体的设计是合理的。

图7 最大扭矩时箱体的Von Mises应力云图

5.2 模态分析

箱体的固有特性对整车的振动和噪声有重要的影响,进行模态分析的主要目的是分析其固有频率和振型,判断其是否会发生共振。在一般模态分析中,通常只考虑低阶模态,因为高阶振动会因为阻尼迅速衰减,很难引起共振,在本文只给出了箱体的前四阶模态,分别如图8所示。表5中给出了箱体前四阶固有频率,电动机额定转速为3 000 r/min,此时齿轮的啮合频率fz=nz/60=1 050 Hz,式中:z为齿数;n为齿轮转速,该啮合频率避开了箱体的固有频率。

表5 箱体各阶固有频率Hz

分析箱体前四阶固有振型可知:1阶振型表现为左右端面沿Z轴方向的同向振动;2阶振动表现为左右端面沿Z轴方向的反向振动;3阶振型表现为右端面和中间壳体沿Z轴方向反向的振动;4阶振型表现为中间壳体沿着Z轴方向的振动。因此,各部分壳体中间轴轴承座附近的刚度需重点考虑。

图8 箱体前四阶固有振型

6 结论

1)针对分布式电动汽车,合理地设计了一套减速机构,并且对其齿轮的疲劳强度、轴承寿命、箱体的静应力和模态进行了分析和校核,为进一步的振动和噪声试验打下基础;

2)通过导入箱体的有限元模型,建立了更加符合减速箱实际工况的刚柔耦合模型,该模型下齿轮的疲劳应力均大于纯刚体模型中的应力,但仍在许用应力范围;

3)在Romax环境下,建立减速箱的虚拟样机,加载循环工况进行虚拟台架试验,为齿轮箱的设计分析及优化提供了一种新思路。

[1] 魏书华.基于虚拟样机技术的圆柱齿轮减速器的设计研究[D].青岛:山东科技大学,2006

[2] 蒲良贵,纪名刚.机械设计[M].北京:高等教育出版社,2006.

[3] 杜静,魏静,秦朝烨.Romax Designer入门详解与实例[M].北京:机械工业出版社,2012.

[4] 朱新龙,熊禾根.基于Romax的减速箱箱体模态分析[J].机械传动,2013,37(2):94-96.