切向流场影响下激光壁面加载特性

严向峰, 杜英杰

(成都航空职业技术学院 航空维修工程系,成都 610100)

0 引言

激光加载具有极高的过热度,属高度不平衡过程。在亚声速飞行物目标抗激光防护技术的研究过程中发现,物体近壁区速度附面层和温度附面层结构复杂,附面层中输运现象旺盛,与激光辐照作用中的传热、传质过程以及多相流强烈耦合,影响激光对壁面材料和结构的加热、熔化、气化、力学效应以及等离子现象。在前人的研究中[1-3],鲜有考虑切向流场对于激光壁面加载机理的影响。本文将在激光壁面加载模型中引入亚音速切向流场,并将仿真计算持续至靶材表面出现熔池阶段。通过对熔池发展的数据分析切向流场对激光壁面加载特性的影响,揭示存在切向气流条件下的激光辐照效应机制。

1 模型建立

本文中设置的激光辐照区域为半径5mm的圆面,且在计算进行过程中激光对应于靶材表面的加载位置固定不变。三维模型如图1所示。其流场进口处气流参数(压力、静温与总温)预先在更大的模型中计算得到,采用profile文件导入图1所示的压力进口。

模型中,速度为0.3倍音速的气流通过压力进口进入30 mm×30 mm×10 mm的气相区域,流经辐照表面后通过压力出口离开计算域。由于激光能量加载采用高斯分布,其光斑最大直径处加载能量不及光斑中心处的十分之一,可假设激光辐照作用对加载面以外的部分影响极小。因此在计算模型中仅保留了激光光斑辐照区域所在的16 mm×16 mm×10 mm固相区域,其区域边界距离激光光斑边缘最近距离为3 mm。

图1 计算模型

2 计算参数

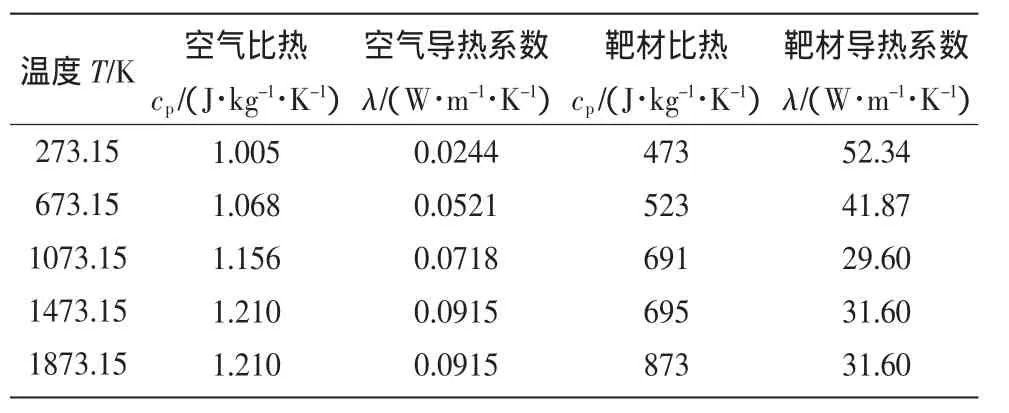

计算模型中选择的靶面材料为钢铁,在选择其物性参数时部分参数根据钢铁中含碳量的不同略有差异。该材料常温下的密度为6 957.5 kg/m3,熔点设置为1 630 K,熔化潜热2.69×105J/kg,熔化后生成熔融金属密度为6×10-3kg/(m·s)。模型中进口风速为0.3倍音速,可认为空气是不可压缩的。根据计算中的温度变化范围,空气及靶材的部分热物理参数变化如表1。

表1 材料热物理性质随温度的变化

仿真模拟中使用UDF将激光辐照能量转化为面热源形式加载于靶材辐照区域表面,参考李勇等[4]的研究,结合实际试验所采用的激光中心点能量强度,计算得辐照区域中心点处面热源约为1.98×107W/m2。

3 结果分析

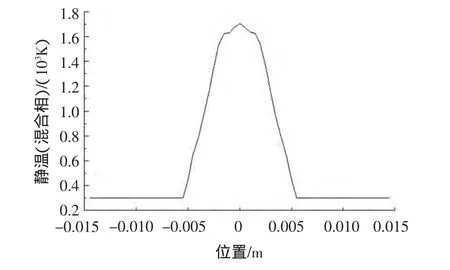

当模型中未引入切向气流前,激光能量固定加载于靶材辐照表面,经过总时长为0.58 s的计算后得到此时固相材料熔池的发展状况。如图2所示,模型对称剖面的温度场及熔化边界(每一个小网格均为边长0.5 mm的正六面体),形成中心对称,半径4 mm的熔池。计算截止时,辐照中心处熔融金属的最高温度为2 538 K,紧靠靶材上表面辐照区域的空气受热明显,气液两相之间换热旺盛。而金属物质间导热效率明显不及气流的换热效率,其熔池边界正下方固相材料网格温度尚不足750 K。

考察辐照表面温度场分布后可知(如图3所示),激光辐照区域内存在较大温度梯度,但一旦离开此区域后,温度梯度将迅速下降为零,可认定激光热作用区域仅限于激光光斑辐照区域,因此在模型建立阶段,采用缩减固相区域体积,降低模型网格总数,提升计算效率的方案是可行的。

当引入切向流场后,熔融金属在气动力作用下发生流动,出现了随时间变化的两相界面,激光能量辐照效应将受到两相流动的影响。

图2 熔池及温度场参数

图3 壁面温度场分布

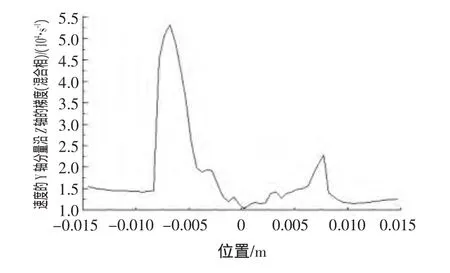

在气流速度的3个分量中,Y轴分量占总速度的98%以上,直接影响流动,因此可用Vy在法线方向的速度梯度来考察气流边界层厚度的变化。如图4所示,气流在辐照区域及其后的流动过程中速度梯度保持一个相对小值,形成稳定发展的附面边界层流场。随着流动边界层的形成与扩展,降低了气流与壁面之间由于对流换热形成的热损失,有利于激光加载。图5显示气流流经辐照区域时,近壁流场的温度梯度出现剧烈变化。在接近辐照中心处,壁温远大于近壁气流温度。当气流通过辐照中心后,壁面温度与气流温度间的差距逐渐减小。在辐照区域末端,气流温度已高于壁面温度,此时热量将从流场反向传递至靶材表面。

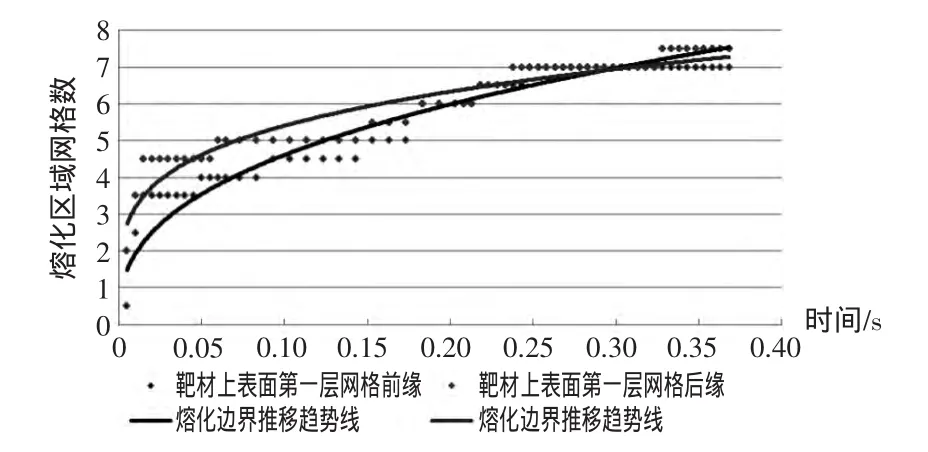

在上述作用的影响下,靶材表面熔池边缘的发展也呈现出明显的非对称性。在图6~图8中,记录了沿气流方向上熔池半径随加载过程进行的发展及熔池深度的变化过程。

在靶材熔化前及熔化前期,切向气流所造成的靶面辐照区域前后缘热环境不对称对熔池发展起主导作用。辐照区域后缘部分由于流动边界层增大,对流换热效率降低,且流经此处的气流温度在辐照初期甚至高于壁面温度的多重影响之下,靶材表面温度达到熔点以及后续熔化边界的推移速度都要快于前缘。

但在图8中可以发现,随着能量加载的持续进行,熔化深入靶材金属材料内部,熔池发展开始呈现一种相反的特点。随着出现少量熔融金属滞留于已形成的熔池后半端,其对于激光辐照的隔绝作用将远远强于气流的加热效果,此时熔化边界向前缘的推移速度将高于向后缘的推移速度。

在与无切流场影响下所得的模拟结果做对比的过程中发现,熔池向靶材内部的发展在辐照初期(0.4 s内)呈现明显的加速趋势。当附面层气流不存在时,经0.58 s的辐照时间,熔池深度为1 mm。当加入附面层气流的影响后,熔池深度由0发展至0.5 mm时用时0.248 s,由0.5 mm发展至1 mm用时0.208 25 s,由1 mm发展至1.5 mm时仅用时0.065 s。由于激光热效应的浅表特性,熔融金属覆盖于辐照表面所产生的保护作用对熔池形状的发展有较大影响。当存在切向气流作用时,浅表熔池中的大多数熔融金属很快被气流带离辐照区域,熔化向靶材内部发展的速度相对于无风模型有所增加,辐照区域中出现的凹陷也有利于激光能量的加载。在激光加载过程中,若能够通过一个短暂预脉冲致使靶材表面出现浅表熔化,那么对于随后而来的主脉冲加载无疑十分有利,这一特点能够应用于激光武器防护性能研究。

4 结论

本文采用计算流体力学方法分析了切向流场对激光壁面加载特性的影响:

1)激光加载效应具备明显的浅表特性,虽然金属具有较大的热导率,但仍然可以认为激光加载的热作用仅限于辐照光斑所在的位置。

2)切向流场受激光辐照加热及两相流流动的多重影响,其边界层厚度在辐照区域稳定增加,并伴随着巨大的温度梯度变化,从对流换热的角度考虑,这种变化降低了对流换热效率,有利于激光加载。

3)当加入切向流场的影响后,熔池的发展趋势与无风模型有着显著区别。在对流换热效率沿流向不断下降的前提条件下,辐照区域后缘壁面材料在初期更早达到熔点。但随着加载过程的持续进行,熔化边界逐渐深入至靶材内部,驻留于熔池后部的熔融金属对激光辐照能量的遮蔽效果将导致熔池向辐照前缘的发展速度增加。

4)熔化深入靶材内部的速度在整个能量加载过程中呈现不断加速的趋势,即当辐照能量直接深入材料内部时,其热效应将大大增强。

图4 附面层速度梯度

图5 附面层温度梯度

图6 熔池发展趋势(熔池深度0.5 mm)

图7 熔池发展趋势(熔池深度1 mm)

图8 熔池发展趋势(熔池深度1.5 mm)

[1] 王伟平,刘常龄,王春彦,等.切向气流对激光加热材料的影响[J].强激光与粒子束,1996,8(3):373-377.

[2] 张健,黄晨光.外部流场对激光加热运动目标影响的数值模拟[J].强激光与粒子束,2007,19(11):1817-1821.

[3] 杨立新,彭晓峰,王补宣.激光加工溶池熔化和凝固过程数值分析[J].工程热物理学报,2001,22(增刊 1):133-136.

[4] 李勇,汪民乐,张均.高能激光武器对弹道导弹毁伤能力研究[J].红外与激光工程,2006,10,35(5):588-592.