油田设备专用钻杆的加工

刘文宽, 王春阳, 魏广远, 张雷

(齐齐哈尔二机床(集团)有限公司轴齿车间,黑龙江 齐齐哈尔 161005)

0 引言

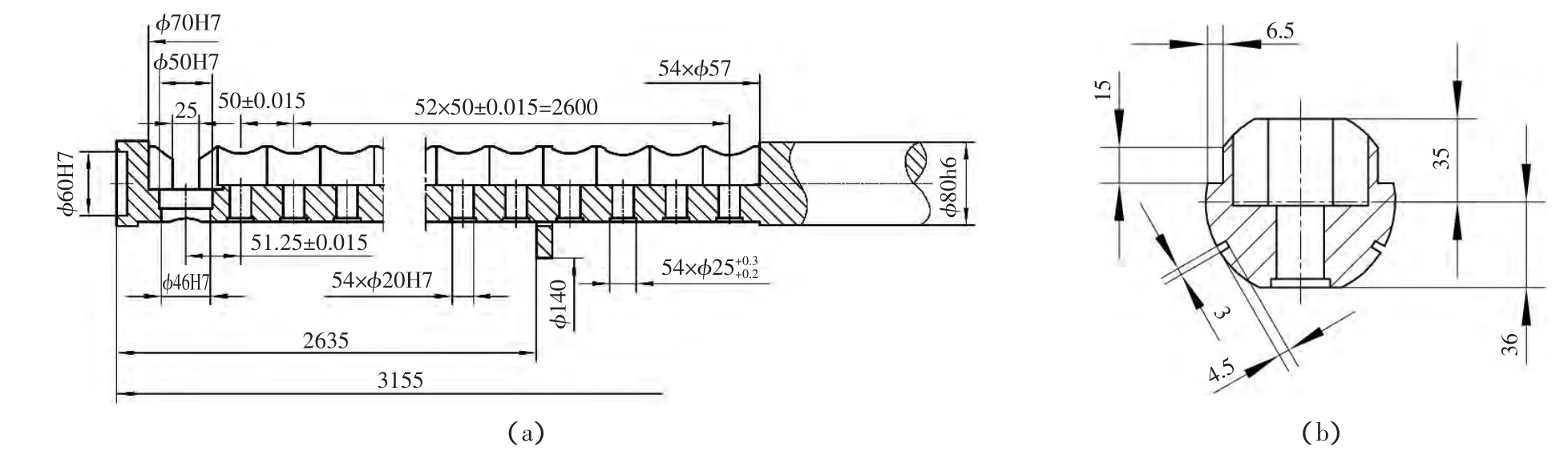

油田设备专用零件钻杆的结构复杂,加工难度很大,如图1所示。从图1(a)中可以观察到零件长度3155mm,最大外圆直径φ140 mm,其工作原理为55个齿轮(齿轮轴)安装在55个孔内,从钻杆右端将动力传递到最左端部位,再利用钻头或是铣刀进行工作,加工长度(深度)范围2 570 mm,工作过程中,钻杆本身不发生旋转动作,55个相互交融的孔分布在直径φ80 mm的轴外圆上,分别为φ70H7/50H7/46H7阶梯孔1个;φ57/20H7/25阶梯孔54个;各相邻阶梯孔孔距公差为±0.015 mm、相邻阶梯孔轴线平行度公差不大于0.01mm。

图1 钻杆

再通过观察图1(b),经过分析我们得知工件所需要经过的冷加工基本工序为车、磨、铣,确定了对应加工的关联机床分别为C630(车床)、XK2423(数控定梁龙门铣床)、H148(万能磨床),相对应的主要加工尺寸为:XK2423:阶梯孔φ70H7/50H7/46H7一个、阶梯孔φ57/20H7/25 54 个、15×6.5×2635 两处、4.5×3×2635 两处、25键槽一处、36×2774.75 一处、35×2764.75 一处;H148:φ80h6外圆。

本零件看似加工的机床种类较少,可如果轻易加工是达不到图纸要求的,图纸反映出在φ80h6外圆上、长度2764.75 mm上有交融的55个孔,在加工过程中极易产生变形。

1 工艺方案的确定

根据图纸给定要求并结合实际加工经验,我们制订了零件的加工方案,通过观察图纸考虑到材料成本,本零件的坯料采取了焊接方式,用φ90×3 200 mm的圆钢与φ150×15 mm的切片经过单独加工、调质、焊接、退火后转入冷加工;考虑到零件的结构特点,特别是在加工过程中产生应力变形对最终精度的影响,安排了2遍热时效处理,零件加工(含工装制造)共计25道工序,其中9道工序主要内容如下:

1)C630(车床):各部外圆留量 2 mm,各部端面留量1 mm;2)XK2423(数控龙门铣床):55个阶梯孔各孔均留量 4 mm;3)热时效:校直直线度不大于 0.2 mm;4)H148(万能磨床):镶架套,镶装配重工装,各部外圆留量1 mm;5)XK2423(数控龙门铣床):55个阶梯孔各孔均留量2 mm,2-15.05×6.5×2635 留 2 mm 加工余量;6) 热时效:校直直线度不大于 0.2 mm;7)C630(车床):镶架套,加工φ60H7等;8)H148(万能磨床):镶装配重工装各部外圆、端面至图纸要求;9)XK2423(数控龙门铣床):55个阶梯孔,36×2785,35×2775,2-15.05×6.5×2635、2-4.5×3×2635等均加工到图纸要求。

2 加工过程

如图2所示,在最后精加工55个台阶孔时,以54-φ57为例简介其加工过程,刀具选用四川天虎生产的玉米铣刀,型号GPX4050-B32,加工程序如下:

#1=0;

图2 加工过程

#2=8.5;

M3 S1000;

N1 G18 G90 G1 X0 Z0 F1000;

Y#1;

X#2;

G3 I-#2 K0 R#2;

G1 X0;

IF[#1 EQ 29.]GOTO2;

#1=#1+0.5;

GOTO1;

N2;

M2;

3结语

此工艺方案应用到了实际生产之中,取得了良好的效果,零件加工过程中最后的磨削和铣削工序尤为重要,特别是铣削前要对机床精度进行复检,包括机床的机械精度、数控重复定位精度、累计误差等,这都是零件成品精度的重要保证,而且在生产中有很多细节需要注意,例如:焊接后一定要采取退火处理,热时效后工件的直线度不能超过0.20 mm,磨削增加配重销轴的紧固方式,架套的调整方式,磨削后的检验工件整体直线度的方法,铣削时工件的编程加工顺序、安卡方式、进刀量、微调释放应力等等,因为要彻底消除工件在加工过程中产生的内应力,每个细节的疏忽都会导致工件最终精度的变化。