基于VERICUT的数控宏程序仿真

陈凤光, 马春文

(柳州铁道职业技术学院 机电工程系,广西 柳州 545007)

0 引言

当 今 CAD/CAM 软 件 , 如 UG、Pro-E、PowerMill、MasterCAM等得到了广泛的应用,使得自动编程成为复杂轮廓加工的主流手段,数控编程人员都偏向于使用自动编程软件完成编程。不过对于一些规则曲线、曲面加工,若辅以使用数控系统宏程序功能将具有更高效、灵活、快捷的特点。生产应用中证明,与自动编程软件生成数控程序相比,数控宏程序简洁、便于修改,其占用数控系统的内存少,避免了在线加工时因长程序的传输速率跟不上而使机床运动出现断滞的现象;其次,加工速度较快,加工尺寸易于参数化;第三,对于同类零件具有通用性,适合于小批量多种类加工。但宏程序因为是人工编程,程序内部有很多逻辑判断、程序跳转、参数赋值读取等语句,往往会因编程人员自身考虑不周而容易出错。因此,宏程序编好后需采取传统的切削实验部件方式验证后,才能应用在生产中,这使其实际应用受到影响。

VERICUT软件是美国CGTECH公司开发的数控加工仿真验证系统,其不仅能够直观地校验数控宏程序,清除编程错误。还可以模拟NC加工过程,以检测刀具路径中可能存在的错误,如过切工件、碰撞机床等。同时,可以利用VERICUT系统完成整个机床及其配套的刀具库和夹具的建模,进行仿真加工,进而检测加工效果。本文通过斜坡椭圆槽加工实例就此展开讨论。

1 建立虚拟数控机床

1.1 机床模型构建与参数设置

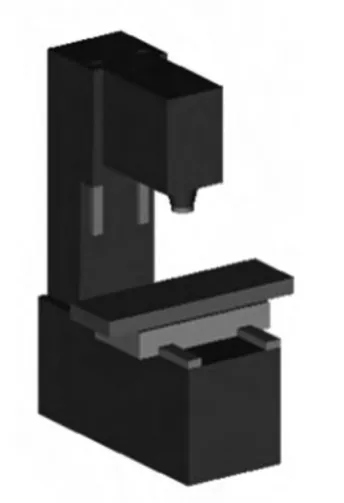

首先通过CAD软件根据实际加工机床尺寸构建机床3D实体模型组件,然后转换成STL格式。在VERICUT中新建仿真项目文件,在模型组件树中,创建机床逻辑结构,包括机床基座,机床X、Y和Z轴以及机床夹具,如图1所示。然后依次导入各机床组件,构建机床模型如图2所示。

图1 机床3D实体模型组件树

图2 机床三维实体模型

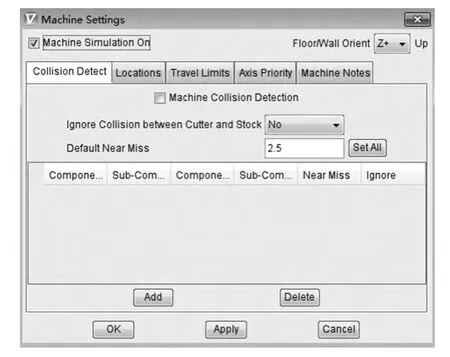

通过图3完成机床参数设置,主要设置机床行程极限和进给速度限制等。通过项目树中添加控制器。控制器可以使用系统自带的控制器,也可以自己构建。如果使用系统自带的,就可以开启系统库,然后选择合适的控制器,根据图4完成相应参数的修改。

1.2 刀具建模

为了实现仿真加工,要建立相配套的刀具。右键选择刀具管理库,输入刀具装配件编号,导入刀具装配件。对于具有复杂形状的切削刃,可以利用VERICUT提供的刀具管理模块来完成任意形状的刀具建模。

图3 机床参数设置

图4 数控控制器

1.3 工件毛坯建模

用CAD软件输出工件毛坯3D模型和设计3D理想数模,且转换成STL格式文件;也可以利用VERICUT系统的建模模块,完成工件毛坯的建模,并通过设定坐标系将其安放在机床的正确位置上。

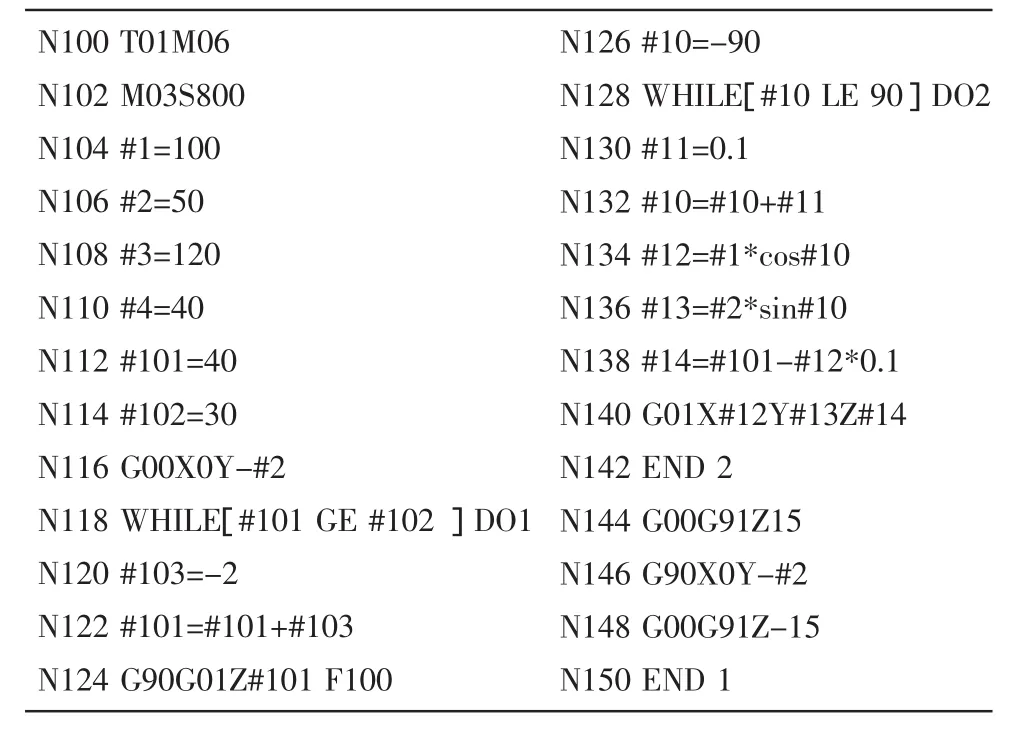

2 斜坡椭圆槽加工宏程序

下面就FANUC(发那科)数控系统加工斜坡椭圆槽进行宏程序编制。编制中采用椭圆参数方程,以椭圆参数角度为自变量,根据参数方程计算刀位点的X、Y坐标,同时通过斜坡方程计算Z坐标,由此得到宏程序如表1所示。

表1 斜坡椭圆槽宏程序

3 斜坡椭圆槽宏程序加工仿真

利用VERICUT的程序管理功能调入斜坡椭圆槽宏程序。在前述已建立好的虚拟数控机床定义毛坯,在毛坯上设定加工坐标系,通过模拟走刀分析程序的正确性,完成程序调试,软件计算刀具轨迹如图5所示。对调试完成的程序进行加工仿真,程序结果如图6所示。导入零件的设计3D理想数模,通过Analysis下面的Auto-Diff工具进行比对,判断零件是否合格,从而确认程序的正确性。至此,仿真完成。

图6 仿真结果

4结语

本文介绍了VERICUT数控仿真软件对数控宏程序的仿真。应用VERICUT软件建立与实际加工相符的虚拟数控加工环境,真实地反映实际加工过程中宏程序的运行情况,可以提高宏程序可靠性,避免不必要的失误,提高宏程序的编制效率和质量,节约生产成本,提高生产安全度,在生产实践中有着重要的现实意义。

[1] 陈海舟.数控铣削加工宏程序及应用实例[M].北京:机械工业出版社,2008.

[2] 张冲.基于VERICUT的虚拟制造技术应用[J].合肥工业大学学报,2004,27(1):113-116.

[3] 李锋,白一凡.数控铣削变量编程实例教程[M].北京:化学工业出版社,2007.