基于虚拟样机技术的风洞迎角机构设计及分析

甘小明, 陈万华, 王睿, 刘秉斌

(中国空气动力研究与发展中心,四川绵阳621000)

0 引言

虚拟样机技术(Virtual Prototyping Technology)是在产品的研发过程中,结合零部件设计和分析技术,在计算机上建造出产品模型,并对产品的各种使用工况进行仿真分析,预测产品的整体性能;从而改进产品设计、提高产品性能的一种新技术。运用虚拟样机技术,可简化产品的设计开发过程,缩短产品开发周期,减少产品开发费用和成本,提高产品质量和性能,获得最优化和创新的产品,同时也为物理样机的设计和制造提供依据[1-5]。

迎角机构是风洞的关键部件之一,是试验模型的支撑,其运动精度和动态特性直接影响风洞试验结果的精度[6]。迎角机构采用虚拟样机设计可以模拟航空、航天飞行器在实际空间飞行时的各种姿态,仿真飞行器运行时的运动学和动力学特征,从而提高迎角机构的运行精度,以此提高风洞试验数据的可靠性和置信度。

1 迎角机构方案及原理分析

1.1 迎角机构方案

迎角机构采用双支臂结构形式,属于尾部支撑。尾部支撑是目前风洞试验应用最为广泛的支撑形式。尾部支撑具有以下优点:1)支撑机构处于模型下游,对模型表面的流动影响较小,测量数据较为准确;2)尾撑机构结构简单且为通用支撑机构,易于作对比试验。

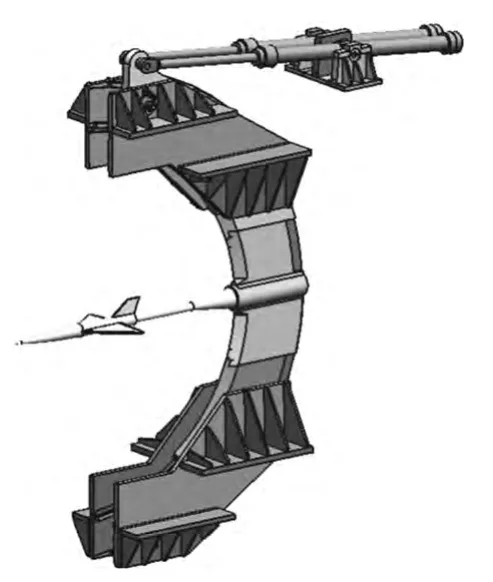

迎角机构主要由全弯刀支板、导轨座、导轨支架、滑块座、伺服油缸、油缸座以及圆弧导轨副组成(见图1)。滑块座与弯刀支板通过螺栓和销连接,导轨座和油缸座分别安装在试验段上下框架上,圆弧导轨副分别安装在滑块座和轨道座上,2只伺服油缸平行布置在迎角机构上方,同步驱动全弯刀支板。

传统的迎角机构设计方法是先进行概念设计和方案论证,然后进行产品设计,设计完成后,为了验证设计的可行性,通常制造物理样机进行试验。虚拟样机技术则是在不制造实物样机的前提下进行迎角机构的概念设计、方案论证及设计验证,并在设计过程中及时修改设计参数,进行各种校核和优化。采用虚拟样机设计技术可以大大缩短设计周期,降低成本,提高产品性能。

迎角机构的虚拟样机设计是在计算机上建立迎角机构各零部件的数字模型,然后在计算机上将各零部件进行数字化组装,构建起完备的数字迎角机构(见图1)。在建模和装配过程中可以检查零部件之间是否干涉,实时对迎角机构进行分析、修改及优化。

图1 迎角机构三维图

1.2 迎角机构运行原理

如图2所示,迎角机构运动原理为:伺服油缸驱动弯刀支板沿圆弧导轨作圆周运动,伺服油缸采用耳轴安装,耳轴处设球铰,油缸前端与弯刀处通过球铰相连,这样在弯刀作圆弧运动(变攻角)的过程中,伺服油缸可沿耳轴摆动,以补偿长度和高度方向的距离。迎角机构主要运动参数为:运行范围为-20°~+30°,运动精度为±0.05°,运动速度为 1°/s~5°/s可调。

油缸运行长度与角度关系见图3,其中l1为油缸初始长度,l2为油缸运行至某一角度的长度,a为旋转中心到油缸安装座的距离,b为旋转中心到前耳轴的距离,Δα为迎角机构运行角度,由此可得出油缸伸缩距离与迎角机构运行角度的关系式:

图2 迎角机构运行原理图

图3 机构运动简图

2 虚拟样机的静力学、动力学分析

2.1 迎角机构的有限元分析

迎角机构承受的载荷大,必须有足够的强度以避免在大载荷下机构出现塑性变形或受损。迎角机构也必须有足够的刚度以避免:1)在试验过程中产生较大的变形,影响机构的运行和精度;2)迎角机构与风洞高速气流的低频振荡耦合,使模型产生抖动,从而极大影响试验数据的真实性和可靠度。

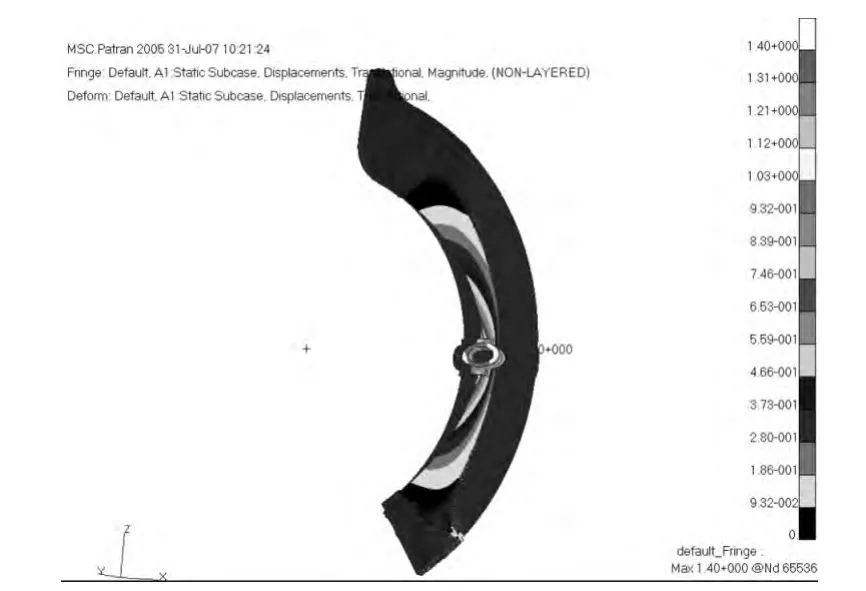

利用有限元对迎角机构进行分析校核。在气动载荷作用下其有限元分析结果见表1,图4、图5为迎角机构应力云图和变形云图,图6为迎角机构前3阶振型云图。

表1 迎角机构有限元分析结果

图4 迎角机构应力云图

图5 迎角机构变形云图

从表1和图3~图5可以看出,迎角机构满足强度、刚度要求,具有合理的动态特性。

2.2 迎角机构的多体动力学分析

根据迎角机构实际运动的情况,建立弯刀支板支板沿圆弧导轨绕模型中心的旋转副(Revolute joint)、油缸活塞杆与缸筒间的移动副(Translational joint)、油缸与油缸座间的球副(Spherical joint)及油缸座、导轨与试验段固定副(Fixed joint);在油缸的移动副添加移动运动约束(Translational Motion);在导轨与滑块座之间施加接触力。迎角机构的动力学仿真模型见图7。

2.3 动力学仿真分析

动力学仿真是在给定的油缸速度下求油缸的载荷。为了仿真迎角机构的正负攻角,设置运动-时间函数:IF(time-107.8:10.0*time,0,-10*time),图 8 所示为油缸驱动力随时间变化的曲线图,由曲线可分析得出:支板从0°向20°(正攻角)方向运行过程中,由于支板的重心位置不断变化,支板重力绕转动中心的力臂不断减小,因而油缸的驱动力也随之减小;负攻角的情形正好相反。由图8可知单个油缸在理想状况下驱动力大约在70 kN,可根据此力及启动(或停止)加速度、冲击载荷和油缸安装方式来选取油缸。

3 迎角机构控制设计

3.1 迎角系统控制原理

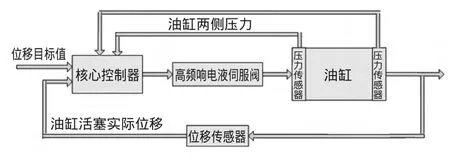

迎角机构运动过程中,运动控制系统核心控制器通过控制2个并行工作的高频响流量控制阀:油缸快速位移调节高频响流量控制阀和油缸高精度位移调节高频响流量控制阀实现迎角机构的精确定位。迎角机构快速回零时,2只阀同时工作,提供满足回零的大流量要求。迎角机构运动控制是通过油缸位移闭环控制方式实现的,核心控制器按照控制目标值和油缸实际位移值误差,依据一定的控制策略输出电位移信号,控制高精度位移调节高频响流量控制阀实现驱动油缸流量精确控制,以实现油缸位移也就是迎角机构的精确定位。油缸内部安装有直线位移传感器,实现位移的闭环控制,另外还有2个压力传感器,供控制计算决策使用,迎角机构电液伺服控制原理图如图9。

图7 迎角机构动力学仿真模型

图8 油缸驱动力变化曲线

图9 电液伺服控制原理图

3.2 迎角控制系统设计

迎角机构运动控制采用冗余设计,控制器有主控制器和副控制器2个控制器,两油缸各安装有1个位移传感器,分别与主、副控制器构成2个位置闭环控制。在正常情况下,由主控制器完成试验过程中的迎角定位和紧急回零等功能,若主控制器出现故障或迎角机构控制出现异常,则将控制权切换到副控制器,由副控制器完成紧急回零,然后停止试验。

迎角控制器选用力士乐HNC100数字控制器,其适用于液压轴闭环控制的特殊需求,在恶劣的工业环境中具有抗干扰、抗机械振动与冲击能力。位移传感器在迎角控制精度方面起着关键的作用,迎角机构位移传感器选用美国MTS公司的磁致伸缩位移传感器,其具有高精度、高可靠性的特点,可承受高温、高压和高振荡环境等恶劣的工业环境。传感器数据传输采用SSI即串联同步界面数字输出,抗干扰性极高。迎角主HNC100控制器和副HNC100控制器通过CAN总线与现场试验控制PXI RT嵌入式控制器实现状态数据和控制指令传输。

4结语

运用虚拟样机技术建立风洞迎角机构数字样机模型,并对迎角机构进行有限元分析和运动学、动力学仿真,得到了迎角机构关键部件应力应变及运动载荷情况,实现了产品的虚拟设计。迎角机构运行情况和型号试验表明,采用虚拟样机技术设计的迎角机构各项技术指标完全满足设计要求。

[1] 郑建荣.ADAMS-虚拟样机技术入门与提高[M].北京:机械工业出版社,2002.

[2] 逄黎虹,关天民.基于虚拟样机技术的轮椅耐久性仿真分析[J].现代制造工程,2007(1):44-46

[3] 薛隆泉,代春英,何亚峰,等.虚拟样机技术的封闭式差动无级变速器的研究[J].农业机械学报,2007(2):138-140.

[4] 刘炳霞,赵琦.虚拟样机技术在传感器结构优化中的应用[J].江苏船舶,2006(12):19-21

[5] 胡 明,邓宗全,高海波,等.基于ADAMS的六轮月球车动力学建模与仿真[J].哈尔滨工业大学学报,2007(1):28-30.

[6] 李强,李周复,高小荣,等.双转轴支撑机构的虚拟样机设计及其运动学仿真[J].机械设计,2008,25(2):29-30.

[7] 王晶,邱影.基于CAN总线的双转轴控制系统设计[J].自动化应用,2012(2):18-19.