基于Fluent的蓄热体传热过程的数值模拟

陈新进, 王庆顺, 孙伟

(沈阳大学机械学院,沈阳110015)

0 引言

从能源发展的历史来看,水电、核电得到了人们的有效利用。但是随着能源不断耗尽、价格波动,电热锅炉受到人们的青睐。在目前电力能源的特点看来,由于电是无法存储的,而用电又存在峰谷差,使得低谷电时期浪费了大量的电能。电锅炉蓄热式采暖技术的提高,可以将不能存储的电能转化为可以存储的热能,这样就可以解决能源的失调问题,提高人们对自然资源的有效利用。废热和余热的回收,与民用的有效互补在节能领域有广阔前景,已经成为世界范围内的研究热点[1-2]。

蓄热包括显热蓄热和潜热蓄热,显热蓄热是通过加热蓄热介质提高温度,将热能存储其中。据资料显示,显热蓄热的应用比较广泛。通常有液体和固体两种方式蓄热,欧美一些国家在显热蓄热方面已经研究出很大成果,其中以瑞典最为突出[3]。潜热蓄热主要在冰蓄冷方面,比如空调领域[4-5]。由于我国的实际现状和技术问题,在潜热蓄热领域还有待提高,但是在显热蓄热方面已经成熟了,热水蓄热技术在生活中得到验证[6-7]。考虑到液体水的物性参数,比如导热系数、比热容这些使设备的体积大、温度低等不足。针对这种情况,本文以某电器厂的某

一高炉的热风炉为例,根据蓄热体和气体之间的传热原理,建立数学模型,应用计算机求解,从中得到蓄热体放热的参数。这对进一步优化蓄热式换热器的设计与运行有重要的指导意义。蓄热体在加热过程中,主要以电阻丝的辐射以及高温空气与蓄热体的热传导为传热方式,在蓄热体冷却过程中,以低温空气与蓄热体的对流为传热方式。根据蓄热体与空气的导热建立能量平衡方程,然后采用有限元方法离散化,进行迭代求解。本文对蓄热体传热过程的数值模拟目的在于了解蓄热体的传热特性,以此确定经济合理的加热和冷却时间等运行参数。

图1 电热锅炉工作流程图

1 蓄热体物理模型的建立

固体蓄热式电热锅炉装置的工作原理如图1所示。

其中耐火材料就是蓄热体,是由耐火砌块砌筑而成,蓄热体在纵向分布排列许多大小一致的方孔,电阻丝穿过蓄热体通过电阻生产的高温加热蓄热体。当蓄热体达到一定的温度停止加热开始保温,工作的时候,通入温度低的空气进入蓄热体通道,从入口到出口,空气得到加热,得到的热空气就可以利用了。图2为蓄热体的外观和局部放大图,外观尺寸为7590mm×2430mm×13110mm,每个蓄热通道的尺寸为110 mm×65 mm,每个蓄热通道壁的尺寸为225 mm×195 mm,纵向和横向的耐火砖尺寸在相邻通道间的尺寸相同。而且在一个蓄热体中存在大量这样的通道,流体流经时与蓄热体进行热交换,彼此间的热交换状态几乎是一样的,因此本文取一个蓄热通道作为研究对象,对其建立数学模型。

图2 蓄热体结构及局部放大图

2 蓄热体数学模型的建立

2.1 条件假设

通道任一截面处,气流速度恒定即为入口速速,温度分布均匀;对流换热系数恒定,不随时间、温度及位置的变化而变化;流体与蓄热体的各物性参数恒定;各个蓄热通道的气流情况一致。

2.2 数学模型

2.2.1 空气吸热过程

蓄热体加热后,温度场均匀化,冷空气进入蓄热体通道的过程就是冷空气被加热的过程[8]。冷空气通过蓄热体通道时,空气自身能量的增加量等于空气焓值的增加量加上空气与蓄热体之间的对流换热:

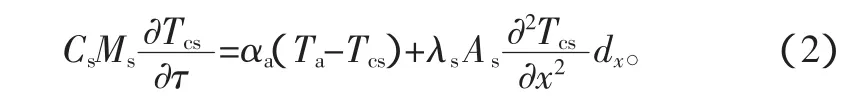

2.2.2 蓄热体放热过程

冷空气通入蓄热体的过程,蓄热体被视为热源,放出热量。蓄热体放热过程时,能量发生变化,蓄热体的放热量等于对流传出蓄热体的热量加上蓄热体自身因导热传出的热量:

式中:ρa为空气的密度;Cpa为空气的定压比热容;Ta为空气温度;ua为空气流速;αa为空气与蓄热体表面之间的对流换热系数;Tcs为蓄热体的温度;CS为蓄热体的比热容;Ms为蓄热体的质量;λs为蓄热体导热系数;As为蓄热体截面的面积。

3 利用Fluent对蓄热体数值模拟

3.1 模型建立

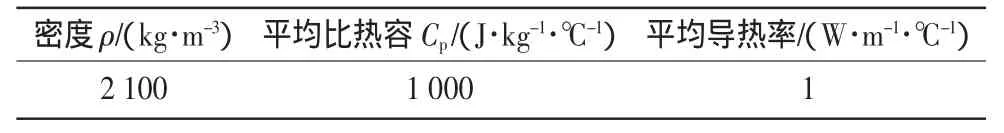

由于蓄热体通道数量较多,模型尺寸过大造成计算量太大,分析模型可知,通道的几何尺寸一致,且每个通道横截面是轴对称的,里面气体的速度,压力和温度的分布都具有对称性,为减少计算量,取单个通道截面的1/4和长度方向的三维空间体积作为计算区域(如图3),是较为合理且符合“简化物理模型,便于数值计算”的原则。蓄热体中的材料为黏土砖,其主要物理性质如表1所示。

图3 蓄热体通道简化模型

表1 黏土砖的主要物理性质

图4 Fluent计算流程图

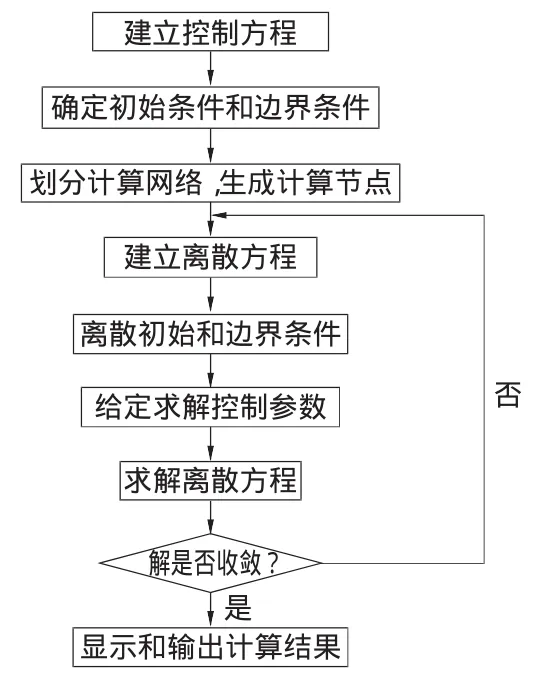

3.2 Fluent求解

本文基于Workbench 14.0工作平台下的Fluent模块作为求解环境,它集建模、离散化、求解、后处理于一体,操作方便。Fluent求解问题的基 本 思 想 为[9]前 处理、中间计算和后处理3个部分。前处理是对将要模拟的实体对象进行几何模型的构建,网格划分过程;中间计算是指通过各种条件、参数和运算方法的设定来求解数值模拟中数学方程的计算过程;后处理是利用图表等一些形式对计算结果进行显示的过程。流程图如图4所示。

蓄热体与气体的换热过程温度场求解是耦合求解过程。气体单元通道的入口给定速度ua=2 m/s和温度条件T=190℃,通道内流体采用标准湍流模型K-ξ,出口给定压力条件P=0 Pa,蓄热体外表面和对称面定为绝热,蓄热体给定初始温度Tcs=650℃,蓄热体和空气接触面定为耦合面,传热按瞬态过程处理,用SIMPLE算法求解耦合关系,设置迭代次数和收敛残差,对离散化的气体能量方程进行求解,得到气体在流通通道内的温度分布,由气体与固体之间的对流换热以及固体内部的导热方程得到区域的温度分布,以此次结果作为初始场开始下一次的计算,进而得到每个时间步长内气体与蓄热体的温度分布。

3.3 求解结果

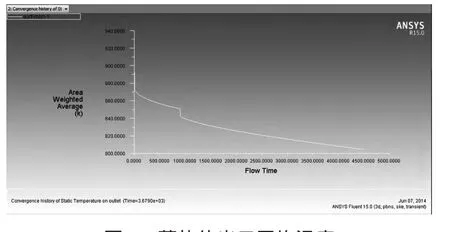

蓄热体和空气的换热是一个动态的过程,根据工厂的实际需要,换热有预热阶段,给定预热时间为15 min,15 min之后正常工作,正常工作的时间为1 h,在正常工作期间空气经过加热后的出口温度不低于550℃。热交换的工作过程如图5所示。

图5 蓄热体出口平均温度

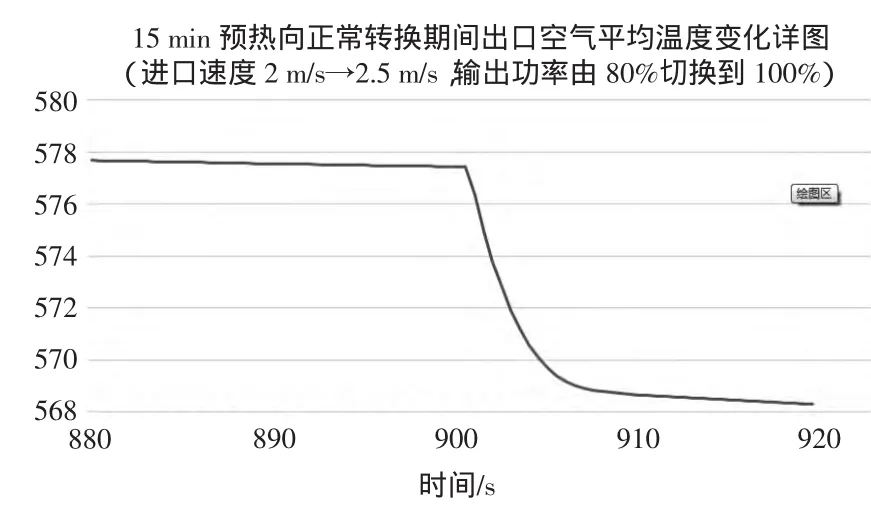

在初始时刻温度下降很快,原因是所给的空气流体初始温度温度和蓄热体温度一样,如图6所示。工作到900 s时,出口温度又有一个快速下降的过程,这和实际的工况有关,这时的空气流体入口速度为2.5 m/s。速度增加后相应的出口温度减小,符合理论值,如图7所示。

图6 空气加热初始阶段

图7 预热结束向正常工作转换阶段

4 结论

本文是基于Workbench平台下的流体(Fluent)模块对蓄热体加热空气的数值模拟,蓄热体的物理模型尺寸大,根据模型特征做了简化处理的同时在划分网格时做了细化处理,这样提高了运算的精度。蓄热体实际工作的过程有加热、保温、放热、保温、再开始加热的循环过程,放热过程是蓄热体工作的核心过程。为此笔者通过生产实际数据的指导,赋予模型的模拟的理论条件和蓄热体工作的实际条件相差很小,得到的理论结果和实际工况有微小的差别,对实际生产有一定的指导意义。模拟的过程也有不足之处,蓄热体入口的流体没有做动态变化的度的反馈来调节入口流体的速度得到一个闭环控制系统,这样模拟结果更加符合实际的生产情况。

[1] Silverman J.Energy storage-a vital element in mankind,s quest for survival and progress[M].Oxford:Pergamon Press,1980.

[2] Hasnain S M.Review on sustainable thermal energy storage technology[J].Energy Conversion and Management,1998,39(11):1127-1138.

[3] 庄斌舵,陈兴华.蓄热(冷)器[J].能源研究与利用,2000(3):31-34.

[4] 张正国,余晓福,王世平.潜热储能系统的传热及热力学优化研究[J].新能源,2000(8):24-26.

[5] Zhang Yuwen,Faghri A.Heat transfer enhancement in latentheat energy storage system by using an external radial finned tube[J].Journal of Enhanced Heat Transfer,1996,3(2):119-127.

[6] 黄飞,陶进庆.论电热锅炉发展的必要性[J].能源研究与利用,2000(1):12-13.

[7] 郭永葆.电热锅炉技术概述[J].山西能源与节能,2001(1):28-32.

[8] 钮坤.蓄热式高温空气发生器的试验研究[D].上海:同济大学,2007.

[9] 朱红钧,林元华,谢龙汉.Fluent12流体分析及工程仿真[M].北京:清华大学出版社,2011.