影响U形波纹管疲劳寿命因素的分析

李中来,司志强,王树立,郑逢庆

(1.常州恒鼎轨道科技有限公司,江苏常州 213011)(2.上海国之鼎铁路机动机电有限公司,上海 201802)(3.新航集团134厂,河南 新乡 453049)

金属波纹管是一种挠性、薄壁、有横向波纹的管壳零件,在外力及力矩作用下能产生轴向、角向、横向及其组合位移,用于连接管道与管道、管道与设备、设备与设备,能够起到减少管道的安装应力、补偿管道的位置移动、吸收管路系统振动的作用。

波纹管按横截面的形状可分为U形、Ω形、S形、V形。其中U形波纹管工艺性好,便于加工,耐压能力和补偿能力较好,因此得到广泛应用。U形波纹管在轨道交通行业的应用也十分广泛,而且轨道交通行业对波纹管的疲劳寿命有更高的要求。相关的波纹管标准[1]中的理论公式显示了影响波纹管疲劳寿命的主要因素,也有很多的文章论证了波纹管最先发生疲劳失效的地方为波谷处,但波谷的尺寸对波纹管疲劳寿命的影响及波谷的优化设计还没有相关的系统论述。对波谷进行优化设计除了可以提高波纹管的疲劳寿命,还能为波纹管的优化设计提供参考。

1 影响波纹管疲劳寿命的主要因素

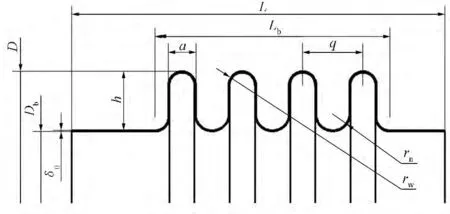

从图1可知,U形波纹管的主要结构参数包括内径 Db、外径 D、单层壁厚 δ0、波高 h、波距 q、波厚a、波纹数N、层数n,有效长度Lb及总长度L等,这些参数都影响着波纹管的疲劳寿命。

1.1 理论基础

图1 U形波纹管

符号说明:Cp,Cf,Cd为设计修正系数;Eb为室温下波纹管材料的弹性模量;e为单波总当量轴向位移;Ct为低于材料蠕变温度时的温度修正系数;Ka为波厚影响系数;Kb为相对波深系数;Cθ为角位移柱失稳压力影响系数;Sy为室温下材料的屈服极限;Ac为单个波纹的金属截面积;K2为平面失稳系数;α为波形角。

1.1.1 波纹管疲劳寿命的计算

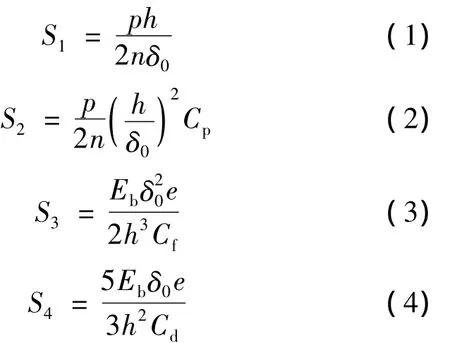

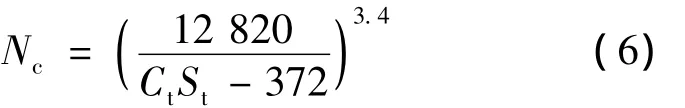

由内压p引起的波纹管子午向薄膜应力S1及弯曲应力S2和由位移引起的波纹管子午向薄膜应力S3及弯曲应力S4分别为:

组合应力:

疲劳寿命:

1.1.2 波纹管位移量的计算

波纹管允许的单波最大位移:

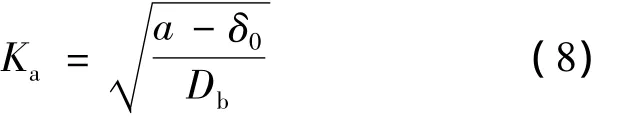

其中:

1.1.3 波纹管刚度的计算

单波轴向弹性刚度:

1.1.4 极限设计内压计算

波纹管两端为固支时柱失稳的极限设计内压Psc(其他的形式与固支时的Psc成倍数关系)在Lb/Db≥Cz时:

鲁迅在儿童文学翻译作品的选材上没有选择格林、安徒生、王尔德等,而是选择了爱罗先珂、望.霭覃等。这固然与鲁迅喜欢独辟蹊径有关,但是,这种选材无疑发自内心。鲁迅在儿童文学翻译上关注个性与博爱、童心、童趣其次非常重视儿童话语权。(秦弓,2004)[6]他的翻译作品中多以白话文为主,所以他主张直译。鲁迅的翻译也启迪了其儿童文学创作,如《社戏》、《鸭的喜剧》、《兔和猫》等。

在Lb/Db<Cz时:

式中:Cz为转换点系数。

波纹管两端为固支时平面内失稳和局部塑性变形的极限设计内压:

1.2 影响波纹管疲劳寿命因素的分析

由式(1)~(13)可以看出:波纹管的结构参数中内径、外径、波纹数、壁厚、层数、波高、波距、波纹管的有效长度及材料决定了波纹管产生的总位移量、波纹管的刚度、波纹管的失稳内压和波纹管的稳定性,并且波纹管的结构参数和波纹管产生的总位移量及位移的形式、波纹管的刚度、波纹管的内压、波纹管的稳定性共同影响波纹管的疲劳寿命。

总之,波纹管的结构参数设计得不合理,将导致波纹管允许的位移量减少、刚度不足、承受的内压减小,波纹管就不能满足设计的要求;超出允许的位移量会使材料发生塑性变形,从而导致材料出现疲劳失效、刚度不足及内压过大易失稳(失稳是波纹管疲劳失效的前兆)。因此设计时应首先保证波纹管的刚度及稳定性,选择合理的安全内压及位移量,再通过调整波纹管的结构参数以满足安装和疲劳寿命的要求。

1.3 各因素对波纹管疲劳寿命影响的分析

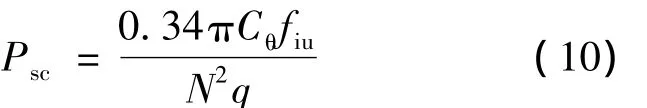

为分析各因素对波纹管疲劳寿命的影响,应用专业波纹管设计软件输入DN90波纹管的参数作为说明问题的代表案例,如图2所示。

图2 设计软件界面

设定某单一因素为变量,其他因素为定值,使用公式(1)~(13)及图2所示的计算软件分析可知:位移量越小,寿命越长,对寿命影响极大;材料弹性模量越大,寿命越长,对寿命影响极大;波高越高或波数越多或壁厚越薄,允许的位移量越大,但刚度会变小,允许的内压也变小,从而越易失稳,如果在不失稳的前提下,增大波高或增加波数或减薄壁厚,会使寿命增加,对寿命影响较大;内径越小,稳定性越好,寿命越长,对寿命影响非常小;波距会同时影响波厚、位移量、稳定性,寿命由最佳波距决定,过大或过小都可能减少寿命,对寿命影响不太大;层数越多,刚度越好,越不容易失稳,但位移量会减小,综合考虑会增加寿命,但影响极小;温度会影响材料的强度,所以环境温度必须限定在使材料不发生蠕变和硬化范围之内,若在合理的温度范围内,温度越高,波纹管的疲劳寿命越长,但对寿命影响不大;工作压力影响材料的强度及波纹管的稳定性,压力越低,寿命越长,对寿命影响极大。另外,波纹管有效长度Lb与其内径Db之比为Lb/Db,此比值太大容易出现柱失稳,太小易出现平面失稳。

2 波纹管在内压和位移作用下失效点的分析

2.1 波纹管的强度分析

用ANSYS有限元分析软件对波纹管进行分析,结果显示:波纹管受压缩载荷时,最大应力出现在波谷位置;受拉伸载荷时,最大应力出现在波峰位置(参数的设置可参阅文献[2])。波纹管在拉、压位移载荷的循环作用下,应力集中处容易形成初始裂纹[2]。

工作状态下,波峰、波谷处以剪切变形为主,弯曲变形为辅,在波峰与波谷之间的部分以弯曲变形为主,剪切变形为辅[3]。这样,波峰、波谷圆弧段与其之间过渡段的相切处成为剪切与弯曲变形的交汇处,即应变最集中处,所以从强度方面考虑,波峰、波谷圆弧面与其两侧壁相切处为最大的强度薄弱点。

针对以上结论做出推理分析如下:在工作状态下,波纹管内部充满了介质,受压时,可以假定介质和波峰及其两侧壁为一个刚性单元体,当波纹管产生循环位移时,其位移量就在波谷处产生,即波谷处发生循环变形,这个假定的前提为介质是不可压缩的,而实际工作中介质是可压缩的,波峰及其两侧壁在压缩状态下也必定产生一定的变形,只是变形量没有波谷处大;同理,在拉伸状态下,受介质的影响,同样可以假定介质和波谷及其两侧壁为一个刚性单元体,主要的变形在波峰处产生,波谷及其两侧壁上产生较小的变形。波峰、波谷处由于受循环位移载荷的作用,并且发生剪切变形,所以就成为最大的强度薄弱点。

2.2 波纹管的疲劳寿命分析

波纹管强度分析是寿命分析的基础,将强度分析的结果读入疲劳分析软件MSC.Fatigue进行寿命分析,其结果显示波纹管最小寿命都集中在波谷处[4-5]。

强度分析都忽略了波纹管在成形过程中由于壁厚不均匀而引起波纹管局部应变集中的影响。U形波纹管最常见的成形方法有液压成形、机械胀形和滚压成形,成形过程中,从波谷底到波峰顶,管壁的变薄量近似地呈线性递增。由式(1)~(13)和专业的波纹管设计软件分析可以看出,在不失稳的前提下,壁厚变薄时,波纹管的允许位移量增大,有利于提高波纹管的疲劳寿命,这样就改善了波峰处的疲劳状况。因此波谷处就成了最薄弱的部位。

工作时,由于波纹管壁内产生的周向、轴向和径向三向压应力中周向压应力最大,周向压应力值及应力强度值在波谷处最大,周向应力促使波谷处易发生失稳变形;同时,位移量是从两端处的内径处施加到波纹管上的,位移由波谷过渡到波峰,逐次向波纹管中间传递,这样在同样的工况下,波纹管的两端波谷处就成为位移量变化最大的部位,也即是最小的疲劳寿命部位。

综合以上强度分析及疲劳寿命分析,可知波纹管最先出现疲劳失效的位置应该是其两端的波谷处,并且出现几率最大的应该是波谷圆弧面与其两侧壁相切处。

2.3 波纹管疲劳寿命的试验验证

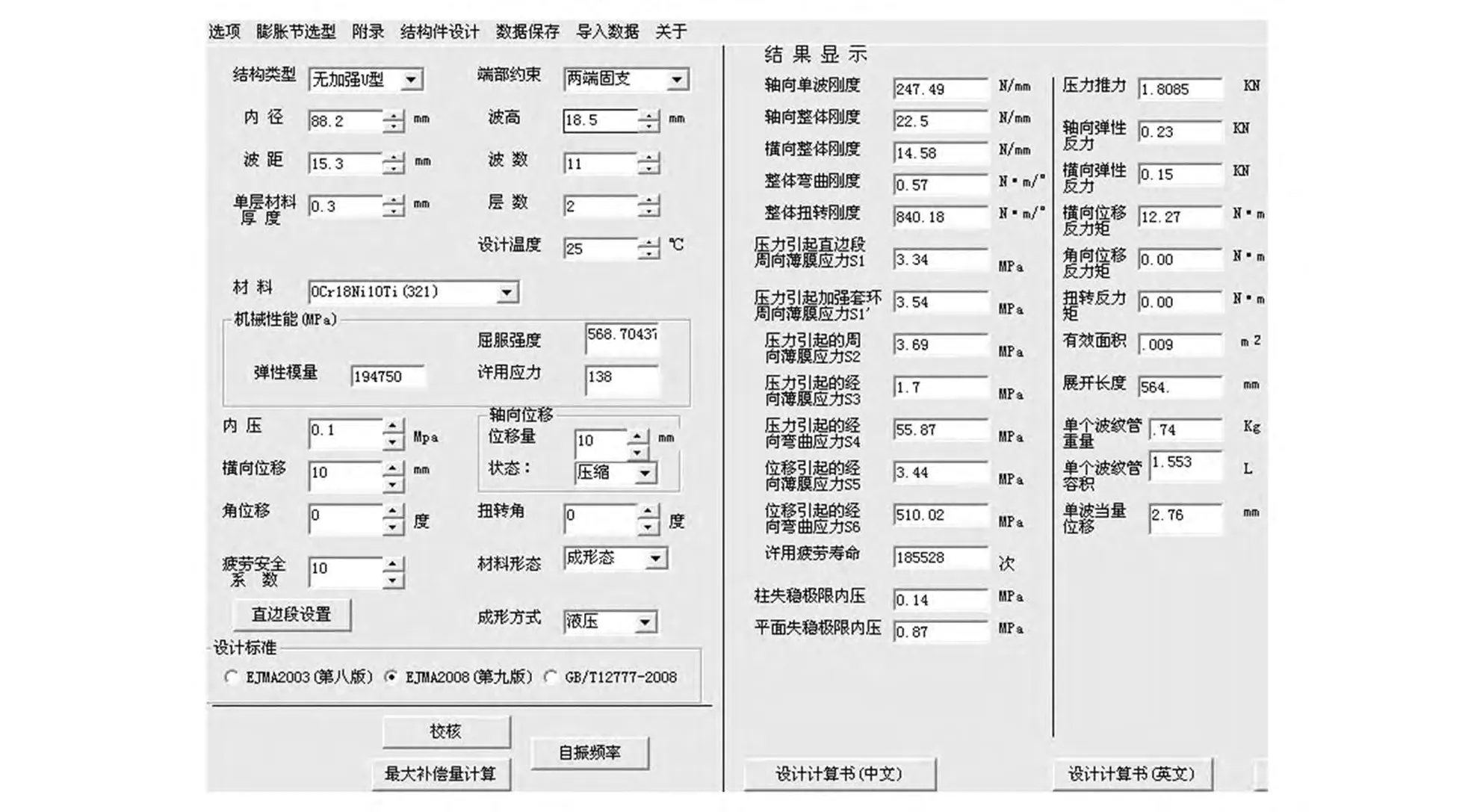

采用适当的试验方法[6],对DN90的波纹管分别做数次轴向、横向±10mm位移量的试验,如图3所示。试验参数设置见表1。

自制试验台由空压机、缸径125mm的气缸、计数器、带压力表(0~0.4MPa)的调压阀、试验台架、试验用连接工装、接近开关、自制控制箱等组成。试验样件为两端焊接的法兰结构,实验前需进行尺寸、外观检测,并进行耐压密封0.1MPa保压10min无泄漏失稳检测。试验用连接工装应保证波纹管的密封及充气功能,其一端为固定座,与试验台架固定在一起;另一端为与固定座相对位置可调节的移动密封板,移动密封板与气缸杆连接并保证波纹管不失稳。

图3 横向、轴向位移疲劳试验

表1 DN90波纹管试验参数

试验方法:把合格的波纹管的一端法兰加密封垫与试验用连接工装的固定座连接,另一端法兰加密封垫与试验用连接工装的移动密封板连接,向波纹管内充入适量的氯化物含量不超过250mg/L的洁净自来水,试验工装连接气源后,调压阀设定压力为0.1MPa,调整接近开关位置,设定波纹管的位移量为±10mm,调节通入工装的气体压力使气缸以约28次/min的频率循环工作。接近开关分别采集最大正负位移量作为位移循环的数据传输到控制箱,每触动最大正位移量处的接近开关一次,电子计数器计次数一次。试验全程摄像。

试验过程:从视频可以看出,当计数超过13万次的时候,在靠近移动密封板的波谷圆弧面与其两侧壁相切处出现微裂纹,随着试验的进行,裂纹向周边扩展并呈现增大趋势,当计数超过14万次的时候,裂纹处出现喷水现象,证明波纹管发生疲劳失效,试验终止。

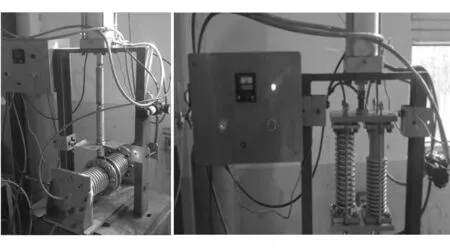

试验表明,最先出现疲劳断裂的位置位于第一个波峰和第二波峰之间的波谷圆弧面与其两侧壁相切处,如图4所示,试验有力地支撑了前面的理论分析:波纹管最先出现疲劳失效的位置位于其两端的波谷处。

3 波谷的优化设计

图4 疲劳失效位置

波谷的优化设计就是在保证波纹管的位移量、内压、强度、刚度及不失稳的情况下,并且在波纹管的基本参数确定后,为提高其疲劳寿命而对波谷尺寸进行的优化设计。

在波距确定后,波厚就直接影响波形角、波峰和波谷的圆角半径,所以波谷和波距的尺寸是相关联的。在一定的结构中,波距是有要求的,波距和波数决定了有效波纹长度,为保证接口安装要求和强度、刚度及稳定性,波距应取最佳值。通常情况下,为保证壁厚不均匀对波纹管各部位强度的影响,波峰处的圆弧通常比波谷处的圆弧大些,但这仅仅是从强度方面的考虑,没有考虑疲劳寿命方面的因素。

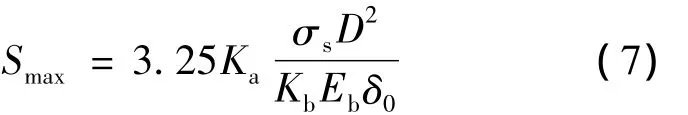

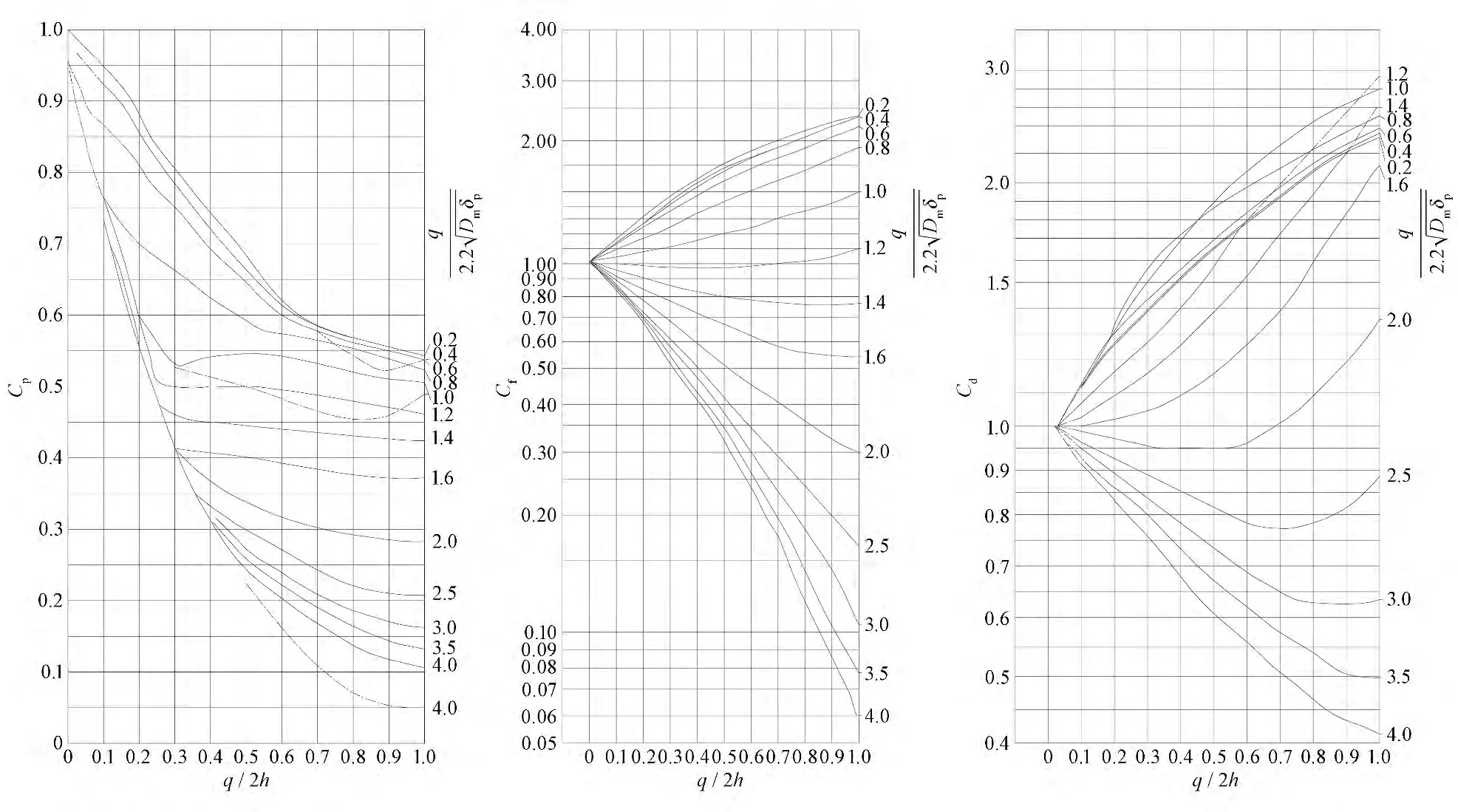

由公式(1)~(6)可知,降低Cp,增大Cf和Cd,均能增加波纹管的疲劳寿命。从图5可看出,系数Cp,Cf和 Cd的值是由横坐标值 q/2h及曲线值确定的(D为波纹管平均外直径),其m中波距q应在一定的范围内取值,才能保证波纹管的其他性能及具有较大的疲劳寿命。

在波纹管的基本参数(包括波距q)都确定后,其他影响因素保持定值,对波谷尺寸进行优化。具体优化方法为:首先调整q值,如果q变小能够使式(8)取得较大值,说明在这种条件下,小波距有利于提高波纹管的疲劳寿命;反之,如果q变大能够使式(6)取得较大值,说明在这种条件下,大波距有利于提高波纹管的疲劳寿命。然后,将q设置为调整前的数值(此数值是系统要保证的),如果小波距有利于提高波纹管的疲劳寿命,则将波谷宽度调整为小于波厚的尺寸;如果大波距有利于提高波纹管的疲劳寿命,则将波谷宽度调整为大于波厚的尺寸。具体调整的尺寸值,应由波纹管的其他参数和疲劳分析软件及试验验证共同确定。

图5 设计修正系数C p,C f,C d的值

4 结束语

金属波纹管的寿命是一个多元函数,它和波纹管的结构参数、最大位移量及位移的形式、承受的内压、波纹管的刚度、波纹管的稳定性等有关。其中,波谷是波纹管最薄弱的失效点,通过调整波谷尺寸对波谷进行优化,可以提高波纹管的疲劳寿命,满足使用要求。优化方法为波纹管的优化设计提供了参考,但目前仅是从理论上进行了相关的推理,需要通过进一步的实验验证做更深入的研究。

[1] JB/T 6169-2006金属波纹管[S].

[2] 陈友恒,段玫.U形波纹管疲劳寿命有限元分析[J].材料开发与应用,2013(2):62-66.

[3] 孙启新,董玉平.基于ANSYS的U形波纹管疲劳寿命分析[J].中国制造业信息化,2007,36(9):59 -61.

[4] 黄乃宁,宋林红,魏国俭,等.阀门用金属波纹管疲劳寿命的有限元分析[J].阀门,2008(5):30-34.

[5] 宋林红,黄乃宁,王志云,等.金属波纹管低周疲劳寿命及可靠性的研究[J].压力容器,2011,28(1):12 -17.

[6] 刘波,于振毅.波纹膨胀节疲劳寿命实验技术[J].管道技术与设备,2000(3):15-17.