基于有限元的轴向柱塞变量泵壳体结构优化

王 猛,侯增选,黄 磊,杨修伟

(大连理工大学机械工程学院,辽宁大连 116024)

随着科技的发展和市场对产品要求的提高,根据经验对产品进行设计的方法已经显得过于保守,产品性能难以保证并且耗费了不必要的成本。现代制造业所追求的目标是在保证产品强度和刚度等要求的前提下,使产品尽量小型化和轻量化。轴向柱塞泵作为现代液压系统中的重要部件,对其进行小型轻量化设计不仅可以减少材料消耗和降低生产成本,更重要的是可以提高产品在市场中的竞争力。

本文以德国Rexroth公司A4VG28型轴向柱塞变量泵为研究对象,利用有限元分析软件ANSYS Workbench对其壳体进行有限元分析,并根据有限元分析的结果,以壳体壁厚作为输入参数,对轴向柱塞泵壳体进行结构优化设计,提出实现壳体小型轻量化的最优设计方案。

1 轴向柱塞泵壳体有限元分析

壳体是轴向柱塞泵的主要部件之一,主要用于轴向柱塞泵其他零部件的安装和容纳。其中,泵轴通过滚动轴承固定于壳体前端轴承孔处;斜盘通过月牙形轴瓦与壳体前端的轴承座接触,并与壳体顶部变量缸体中变量机构相连;壳体后端与后盖通过4个螺钉连接。综上所述可知,在轴向柱塞泵运行过程中壳体必须满足一定的强度和刚度要求。

1.1 轴向柱塞泵壳体有限元静强度分析

1.1.1 轴向柱塞泵壳体有限元建模

鉴于ANSYSWorkbench软件的三维建模能力存在不足,本文首先利用三维软件SolidWorks建立轴向柱塞泵壳体的三维结构模型,如图1所示,然后将三维模型直接导入ANSYS Workbench中,并保证两者之间的兼容性[1-2]。

图1 轴向柱塞泵壳体三维模型

1.1.2 选择材料属性

根据实际生产情况,本文选择QT500-7作为壳体的材料,其相关力学性能参数见表1。

表1 QT500-7力学性能参数

1.1.3 施加边界条件

轴向柱塞泵壳体作为泵的主体承载部件,载荷分布较为复杂,为便于对其强度和刚度进行分析,本文仅取对壳体影响较大的载荷进行考虑与分析。

1)泵轴轴承对壳体的作用力。

轴向柱塞泵传动轴作为泵体内部转子的承载部件,其在轴向柱塞泵运行过程中所受到的载荷会通过两端的滚动轴承传递到泵体的其他零部件上,滚动轴承载荷的计算方法与同类型液压件轴承元件相似,因此通过分析泵轴上滚动轴承所受载荷,可以确定壳体轴承孔上的载荷分布情况[3]。

当轴向柱塞泵运行时,滚动轴承的径向载荷Fr主要来自于泵轴上的转子部件,其中缸体的影响最为显著,缸体所传递的柱塞作用力构成了泵轴的主要径向载荷,而低压区的柱塞影响微乎其微,因此只要对高压排油区的柱塞受力进行分析,就能得到泵轴径向受力的情况。

2)斜盘对泵壳的作用力。

斜盘对泵壳的作用力主要体现在斜盘通过半月形轴瓦对泵壳内部斜盘座的压力,其均值的表达式为[3]:

式中:d为柱塞直径,mm;Z为柱塞个数;p为高压区压力,MPa;p0为低压区压力,MPa;α为斜盘倾角,°;φ为缸体转角,°;L'为斜盘支承跨度的一半,mm;Rf为滑靴在斜盘上的椭圆形运动轨迹的短半轴长度,mm。

1.1.4 求解与结果分析

经分析计算所得壳体的应力及变形云图如图2所示。

由图2可知,在轴向柱塞泵以额定压力运行时,其壳体的最大等效应力出现在斜盘座的轴瓦安装区,约为42MPa,最大等效应变也出现在该区域。壳体整体变形表现为其Y方向的拉伸变形,最大变形区也在该区域,最大变形量约为10μm。

综上可知,轴向柱塞泵运行时内部载荷对壳体的影响主要体现在转子元件对壳体支承处的作用。通过将分析结果与壳体所用材料的力学性能参数进行比较可知,壳体结构满足其强度要求,并且有较大的裕度。在实际的设计、生产过程中,相对于壳体强度而言,壳体的动态性能往往才是其整体性能研究的重点,因此还需要对壳体的模态进行相关的分析。

1.2 轴向柱塞泵壳体有限元模态分析

1.2.1 有限元模态分析简介

图2 壳体有限元分析结果

有限元模态分析的本质是先将振动系统离散化,然后对系统特征值进行数学建模,最后对模型进行求解,进而得到系统的特征值与特征向量。对于大部分线性系统,阻尼对其的影响微乎其微,所以通常忽略阻尼的影响,即假设系统处于自由振动状态。系统的无阻尼自由振动方程的矩阵表达形式为[4]:

式中:M为总质量矩阵;K为总刚度矩阵;{δ}为节点位移列阵。

式(2)的解为:

由式(2)、(3)可得方程:

由于式(4)是齐次线性方程组,所以当系数行列式等于零时才会有非零解。如果系统节点具有n个自由度,式(4)就有n个广义特征值ω(i=1,2,3,…,n),则 ω就是系统的i阶固有频率[4]。

1.2.2 求解与结果分析

对于柱塞泵来说,激振频率值大于3 000Hz的激振源引发的振动会更快地发生衰减,可以忽略其对泵体的影响,因此这里只提取壳体前6阶固有频率和模态振型,分别见表2和图3所示[5]。

综合壳体前6阶模态振型并结合各阶模态动画观察可知,壳体振动最明显的区域主要分布在壳体后部以及变量缸体上,其中第3阶与第4阶是壳体振型变化较大的阶次,因此在轴向柱塞泵运行时应注意避开该频率段,以免发生共振而影响其工作性能。

表2 壳体前6阶固有频率

图3 壳体前6阶模态振型

2 轴向柱塞泵壳体结构优化

2.1 壳体优化设计

当今产品设计方法逐渐从传统的经验设计向CAD/CAE现代设计方法转变,而现代设计方法所追求的目标是在保证产品的强度、刚度以及变形等性能要求的同时,利用优化设计方法实现产品的小型化和轻量化[6-7]。

对壳体进行结构优化,首先要利用 ANSYS Workbench平台中Design Explorer模块对待优化模型中的输入和输出参数进行设置。本文选择壳体内部圆柱腔体直径以及壳体上半部的高度作为优化参数,即输入参数,如图4所示。其中,壳体上半部分高度的尺寸浮动范围为67.5mm ~72.5mm,壳体内腔直径尺寸浮动范围为110mm ~125mm。将壳体的质量及其最大等效应力值作为优化设计的输出参数。

图4 壳体输入参数

在输入参数和输出参数确定后,通过Design Explorer模块的中心组合设计得到9组对应输入参数的优化设计点,设计点的求解结果见表3。其中,H为壳体上半部分高度,D为壳体内腔直径,m为壳体的质量[1]。

表3 设计点求解结果

2.2 响应曲面分析

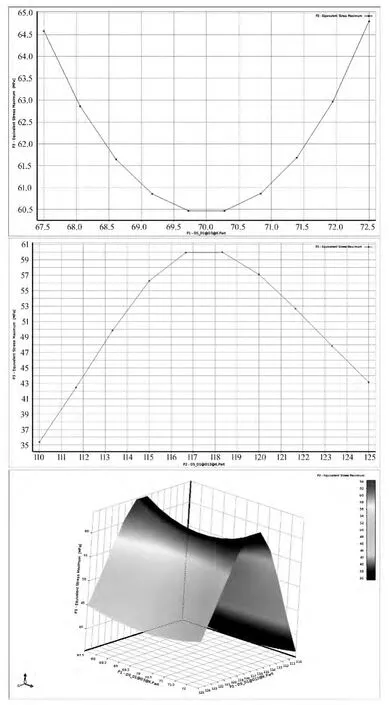

通过ANSYSWorkbench的Response Surface功能,得到壳体输入参数对输出参数的响应曲面如图5所示。

由图5可以看出:壳体输入参数对其最大等效应力的影响近似于二次曲线,并且壳体两个输入参数对最大等效应力的影响呈相反关系。

2.3 优化结果分析

本文对轴向柱塞泵壳体进行优化设计的主要目的是,在保证壳体模态分析结果满足结构刚度要求的前提下,实现壳体的轻量化设计,因此需要根据实际工况对壳体的优化方案进行选择。对壳体进行结构优化时需要考虑以下几个方面:1)壳体的壁厚要求;2)壳体内部空腔的要求;3)壳体前6阶模态中各阶振型对轴向柱塞泵运行的影响程度。

图5 输入参数对壳体等效应力的响应

以壳体有限元分析结果为参考,并结合实际工况,从所有设计点中选出2个可行方案。通过对方案1和方案2进行权衡比较,从中选择最优方案。方案1和方案2的相关数据见表5和表6。

表5 壳体优化前后对比

1)两种方案均使得壳体质量有所减小。本文所研究的轴向柱塞泵的原壳体质量约为10.92kg,方案1中壳体质量减少了11.6%,方案2中壳体质量减少了10.6%。

2)两种方案也使得与壳体轴向垂直的横截面的面积减小,从而表现为壳体体积的减小。由于壳体的轴向长度在优化的过程中保持不变,因此这里以图4所示的壳体横截面面积为衡量壳体体积变化的标准。以壳体外轮廓为边界,壳体原横截面积约为1.8e4mm2。方案1中壳体横截面面积约为1.7e4mm2,比原先减小了5.6%;方案2中壳体横截面面积约为1.6e4mm2,比原先减小了11.1%。

表6 优化前后壳体的前6阶固有频率

3)方案1中壳体的平均壁厚为7.5mm,方案2中壳体的平均壁厚为8.75mm。在实际生产中,轴向柱塞泵壳体壁厚一般在8mm~12mm之间,因此方案2比方案1更符合要求。

4)方案1中壳体内腔的直径为125mm,方案2中壳体内腔的直径为117.5mm,通过参考轴向柱塞泵内部零件的尺寸数据,两种方案均满足要求。

5)经优化后,壳体的最大等效应力有所增加,通过与表1所示的材料力学性能参数进行比较,壳体结构的最大等效应力值远远满足其要求。

通过对2种可行方案的对比,可以看出:

1)尽管方案1可以更多地减少壳体的质量,但是壳体的体积却要大于方案2。

2)与方案1相比,方案2中壳体的壁厚达到了轴向柱塞泵壳体壁厚的一般要求,并且方案2中壳体的固有频率均高于方案1。

综上所述,本文选择方案2作为壳体最优化设计方案。

3 结束语

本文利用有限元分析软件ANSYS Workbench对轴向柱塞泵的壳体进行了有限元分析,并应用Design Explorer模块对轴向柱塞泵壳体进行了结构优化设计,其最优设计方案可以在满足轴向柱塞泵壳体结构强度和刚度的前提下实现其小型轻量化设计,可以有效地提高材料利用率并降低生产成本,为同类产品的优化设计提供参考,并为轴向柱塞泵进一步的结构改进奠定基础。

[1] 李兵,何正嘉,陈雪峰.ANSYSWorkbench设计、仿真与优化[M].北京:清华大学出版社,2008.

[2] 周高明.基于壳体结构优化的轴向柱塞泵减振降噪技术研究[D].杭州:浙江大学,2008:11-13.

[3] 何存兴.液压元件[M].北京:机械工业出版社,1981.

[4] 曹妍妍,赵登峰.有限元模态分析理论及其应用[J].机械工程与自动化,2007(1):73-74.

[5] 李晓涛.轴向柱塞泵壳体的模态分析[J].液压与气动,2013(2):35-36.

[6] 余俊,廖道训.最优化方法及其应用[M].武汉:华中科技大学出版社,2000.

[7] 张鸿庆,王鸣.有限元的数学理论[M].北京:科学出版社,1991.