组合式贴壁风对660 MW锅炉燃烧过程的影响

姚 露 陈天杰 刘建民 黄启龙 陈国庆 金保昇 张 勇

(1东南大学能源热转换及其过程测控教育部重点实验室, 南京 210096)(2国电科学技术研究院, 南京 210033)

组合式贴壁风对660 MW锅炉燃烧过程的影响

姚 露1陈天杰1刘建民2黄启龙2陈国庆2金保昇1张 勇1

(1东南大学能源热转换及其过程测控教育部重点实验室, 南京 210096)(2国电科学技术研究院, 南京 210033)

为防止电厂660 MW对冲燃烧锅炉出现水冷壁高温腐蚀现象,提出了锅炉前后墙和侧墙同时布置贴壁风的新型组合式方案.采用数值计算方法,对锅炉在原始工况和贴壁风工况下的炉内燃烧、传热及流动过程进行了数值模拟,重点考察了贴壁风对炉内速度场、温度场及烟气组分浓度场的影响.结果表明:模拟预测的强还原性区域与锅炉实际发生高温腐蚀区域相吻合;组合式贴壁风提高了侧墙的O2覆盖率,增加了覆盖区域的含氧量,而CO明显降低;贴壁风加入前后炉内燃烧温度和各组分浓度变化不大,对炉内燃烧几乎没有影响;从燃尽风引出的组合式贴壁风削弱了空气分级低氮燃烧作用,NOx排放略有增加.

高温腐蚀;旋流燃烧;贴壁风;数值模拟

我国大型锅炉炉内水冷壁发生高温腐蚀是一个普遍现象[1-3].采用旋流燃烧方式的锅炉因其旋流燃烧器出口处煤粉易偏向两侧墙,导致炉内或局部燃烧区形成还原性气氛和腐蚀性气体,从而发生水冷壁的高温腐蚀[4-7].为改善水冷壁高温腐蚀,研究者提出了一些防止高温腐蚀的方法,其中,合理引入少量贴壁风来减少水冷壁近壁处的还原性气氛是一种行之有效的解决方法[5-9].贴壁风是从燃烧风中引出一小股风,在水冷壁附近形成一层气膜,一方面阻挡煤粉气流直接冲刷水冷壁,另一方面补充近壁处的含氧量,稀释并反应掉部分还原性气氛,可以从根本上防止高温腐蚀的发生[1,5,8].

目前已有研究者对前后墙或侧墙布置贴壁风进行了研究.发现采用前后墙或侧墙布置贴壁风的方法在防治高温腐蚀的同时也会对炉内燃烧过程产生不同的影响[5-7].同时,研究者们还发现墙上布置贴壁风对四角切圆锅炉炉内燃烧过程影响不大[8-9].然而旋流燃烧锅炉因其炉内流场和燃烧特性比四角切圆锅炉更为复杂,贴壁风对其燃烧机理的影响与四角切圆锅炉不同,目前尚未有研究者对组合式贴壁风对炉内燃烧过程的影响进行研究.

本文针对实际运行锅炉的高温腐蚀现象,在总结前人经验的基础上,提出了前后墙开孔和侧墙开槽同时布置贴壁风的组合式方法,并采用数值计算方法研究了原始工况和贴壁风工况下炉内的燃烧、流动以及污染物排放特性.

1 模型

1.1 数学模型

本文数学模型采用了欧拉-拉格朗日法,其中,气相采用欧拉法,因前后墙对冲锅炉中气体旋转现象明显,为充分考虑旋转气流的湍流运动,选用Realizablek-ε双方程模型[10-11]来描述气相运动.固相则采用拉格朗日法,选用离散相模型[12-13]来描述煤粉颗粒在炉内的运动过程.

1.2 物理模型

锅炉为660 MW墙式对冲燃烧锅炉,前后墙共布置36只旋流燃烧器,其中后墙第3层燃烧器处于备用状态,屏式受热面均匀布置在锅炉顶部,锅炉的具体结构如图1所示.

2 模拟方法及模拟参数

2.1 网格划分

建立锅炉炉膛的全尺寸物理模型,采用分区域画网格的方法,以减少伪扩散.其中,燃烧器区域以cooper法划分结构化网格,余下区域划分非结构化网格;炉膛上部区域以map法划分结构化网格;对屏式受热区,先简化过热屏,然后以submap法划分结构化网格;折焰角和冷灰斗区域划分非结构化网格.网格划分后,对网格进行独立性分析,最终炉膛网格总数约为4.0×106.

2.2 初始条件及边界条件

锅炉采用的煤含硫量较高,其煤质分析见表1.文献[1,3]表明,煤含硫量越多则炉内越易发生水冷壁的高温腐蚀.煤粉细度为R90,颗粒粒径分布符合Rosin-Rammer分布,其最大、最小和平均直径分别为200,10和51.5 μm.

表1 煤质分析 %

本文将锅炉运行BMCR工况视为原始工况,该工况下各入口的速度、温度以及煤粉颗粒的流量、温度依据锅炉实际运行参数给定,其中水冷壁为恒温壁面.在结合该锅炉实际运行和现有研究的基础上,对锅炉进行了组合式贴壁风研究:即在前后墙和左右侧墙上同时布置贴壁风喷口.前后墙布置3层圆形喷口,喷口速度为38 m/s,而左右侧墙布置槽型喷口,喷口速度为3.5 m/s.贴壁风从燃尽风中引出,总贴壁风量为总风量的4.35%(小于5%),不影响锅炉正常燃烧[5-8],并将该工况视为贴壁风工况.

本文以速度入口和压力出口为边界条件,采用三维稳态进行计算,以概率密度模型模拟气相燃烧,以双步竞争反应模型模拟煤粉挥发分的析出,以动力学/扩散控制反应速率模型模拟焦炭的燃烧.使用以热流法为基础的P1辐射模型来计算辐射换热量,采用近壁面函数法、有限元差分离散方程和simple算法对数学模型进行求解,在预测NOx生成时采用后处理计算的方法[11-15].

3 数值模拟结果与分析

3.1 模型的验证

本文以实际运行锅炉为研究对象,数值模拟了原始工况和贴壁风工况的燃烧流动过程,并将模拟结果与实际运行的测试数据进行了对比.模拟的数据显示炉膛出口温度为1 085 ℃,氧含量(摩尔分数)为2.55%,这与实际测量炉膛出口的温度(1 044 ℃)和含氧量(3%)误差在10%以内,由此可知,采用该模型来研究锅炉炉内燃烧流动过程是可行的.

3.2 原始工况燃烧过程

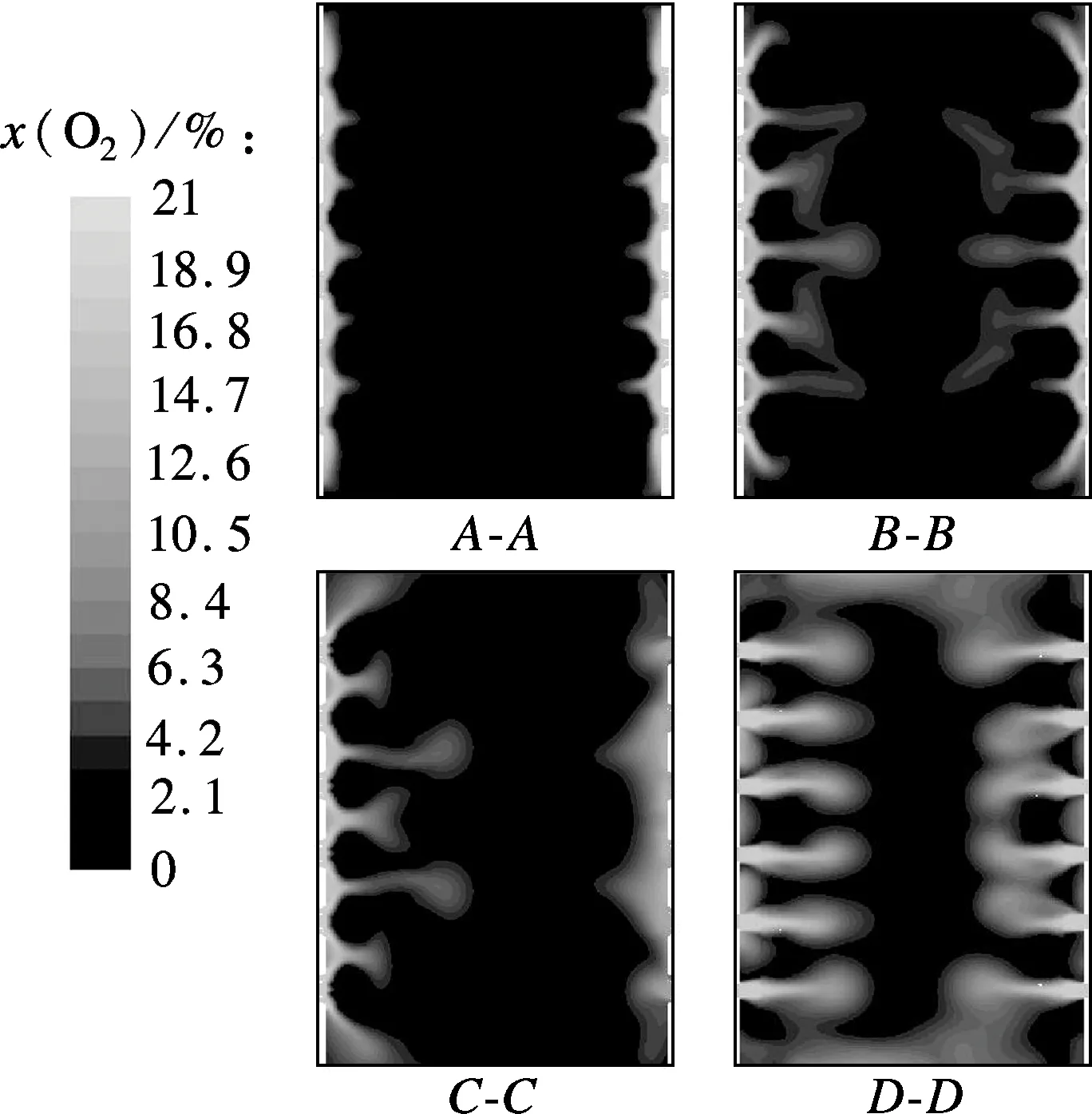

图2为炉内燃烧器区域不同横截面CO和O2的浓度分布,其中A-A,B-B,C-C分别为3层燃烧器中心横截面,D-D为燃尽风中心横截面.从图2(a)可以看出,燃烧器各截面O2含量很少,燃尽风截面O2则相对较高.这是由于燃烧风大量参与煤粉燃烧而被消耗掉,而占总风量20%的燃尽风仅需为含量相对较少的可燃物供氧就可以继续燃烧.燃烧器层在侧墙中心附近氧含量很低,O2浓度小于2%,而缺氧环境极易形成还原性气氛[1,3],这也为高温腐蚀创造了条件.文献[16]表明,高温腐蚀主要发生在水冷壁的侧墙中部区域,侧墙的还原性气氛也间接反映出该现象.

(a) 各横截面O2摩尔分数分布

(b) 各横截面CO摩尔分数分布

从图2(b)可以发现,燃烧器各截面射流下游回流区内CO浓度最高,可达28.4%,各截面炉膛中心区域CO浓度相对较低,A-A,B-B,C-C截面侧墙区域CO浓度大都高于4.3%,而D-D截面侧墙区域CO浓度则相对较低,小于2.8%.近壁还原性气氛主要存在于燃烧器区域这一现象与现场测试结果一致.文献[17]指出,当壁面温度超过限值后,水冷壁易老化,其抗腐蚀能力下降,且还原性气氛CO浓度越高,腐蚀越严重.而燃烧器侧墙近壁区域温度普遍较高,达到了1 200 K,最高甚至达到了1 400 K.同时,该区域的CO浓度大于3%,属于强还原性气氛,可以预测该区域水冷壁腐蚀情况严重,这与锅炉现场测试的结果吻合,也进一步证实了本文模拟的准确性.

3.3 贴壁风对高温腐蚀的影响

现有研究中,实际运行锅炉高温腐蚀检测常采用O2和CO含量作为监测的气氛参数[5,8],这是因为工况变化时近壁处O2含量变化范围仅为0~3%,而CO对工况反应较灵敏,能在0~25%之间变化.此外,在氧浓度较低的情况下,CO和H2S之间存在直接关系,CO含量可以直接反映烟气中还原性气氛的强弱,而炉内或局部燃烧区域存在还原性气氛是水冷壁发生高温腐蚀的重要原因[1,3].

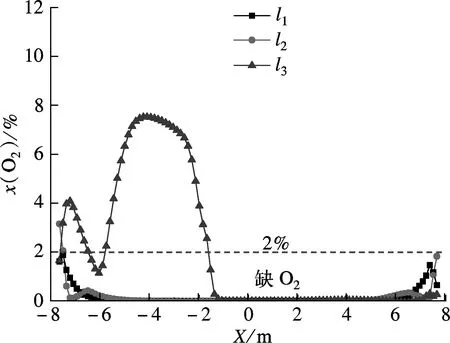

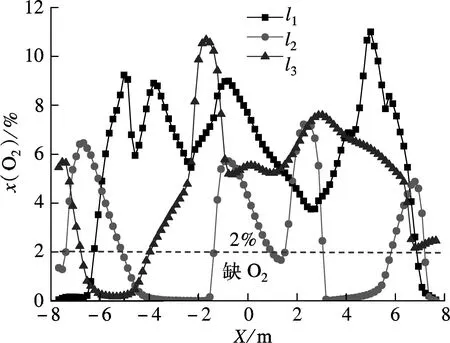

图3为不同工况下E-E截面l1,l2,l3线上O2和CO的浓度分布,其中,E-E为燃烧区距侧墙0.01 m处截面,l1,l2,l3则分别为E-E截面上各层燃烧器之间以及第3层燃烧器与燃尽风之间的中心线.

从图3(a)可以看出,原始工况燃烧器区域O2含量皆小于1%,近前墙l3线上O2含量有一定富余,这与后墙第3层燃烧器处于备用有关.但该区域CO含量较高,且沿炉膛深度方向基本对称,燃烧器射流下游不远处就形成大量CO,而中心处相对较低.这是因为燃烧器出口不远处为富燃料区,焦炭与氧气反应以生成CO为主,同时部分生成的CO2被多余焦炭还原,再次形成CO,两者叠加CO含量最高能接近8%.同时可以看出,原始工况侧墙中心区域O2含量较高,CO含量却很低.这与燃尽风进入炉膛后的掺混合反应有关,新鲜空气的注入增加了该区域的含氧量,促使少量可燃物继续燃烧,尤其是已生成的CO.由图3(b)可以发现,前后墙和侧墙同时布置贴壁风后,侧墙近壁面还原性气氛得到极大改善,截面上O2含量增加,而CO含量降低,大部分区域都小于3%.这是由于组合式贴壁风进入炉膛后,一方面提供近壁面富燃料区燃烧所需O2,减少了CO的生成,另一方面掺混稀释了近壁面还原性气氛,同时也在侧墙近壁面形成了一层气膜,有效隔绝了部分高温烟气.

(a) 原始工况O2浓度分布

(b) 原始工况CO浓度分布

(c) 贴壁风工况O2浓度分布

(d) 贴壁风工况CO浓度分布

已有研究表明[5-8],若能将水冷壁近壁气氛中O2含量控制高于2%,则基本不会发生高温腐蚀.对比图3(b)和(c)可知,加入组合式贴风后,大部分区域O2含量达到了4%以上,而相应CO含量不超过3%,属于弱还原性气氛,则可以认为该区域不容易发生高温腐蚀.

3.4 贴壁风对燃烧的影响

图4为沿炉膛高度方向不同横截面上烟气的平均温度分布.从图中可以发现,原始工况和贴壁风工况的燃烧放热规律基本一致,即烟气温度先随炉膛高度的增加而增加,在燃烧器上部区域达到最高值,然后,随炉膛高度的增加而降低.但是,在y1,y2,y3,y4处温度升高的幅度有所回落,且y5处出现了温度骤降的现象.这是因为在y1,y2,y3,y4,y5处新鲜风进入炉膛,这些风一方面提供大量氧促进煤粉进一步燃烧放热,另一方面与炉内高温烟气掺混使温度回落.由于y1,y2,y3,y4处掺混作用小于燃烧放热作用,所以温度变化幅度不大,但y5处占总风量20%的燃尽风进入了炉膛,补充燃烧放热小于温升显热,所以温度下降.由图4可知,贴壁风对炉内整体的燃烧放热过程几乎没有影响.

图4 不同工况下沿炉膛高度方向截面平均温度分布

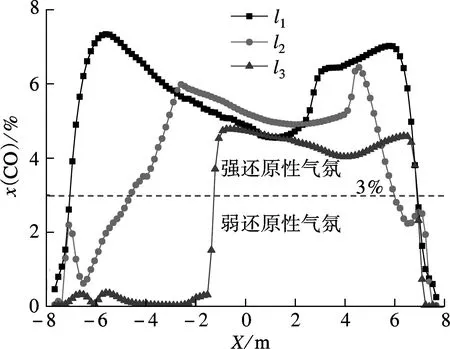

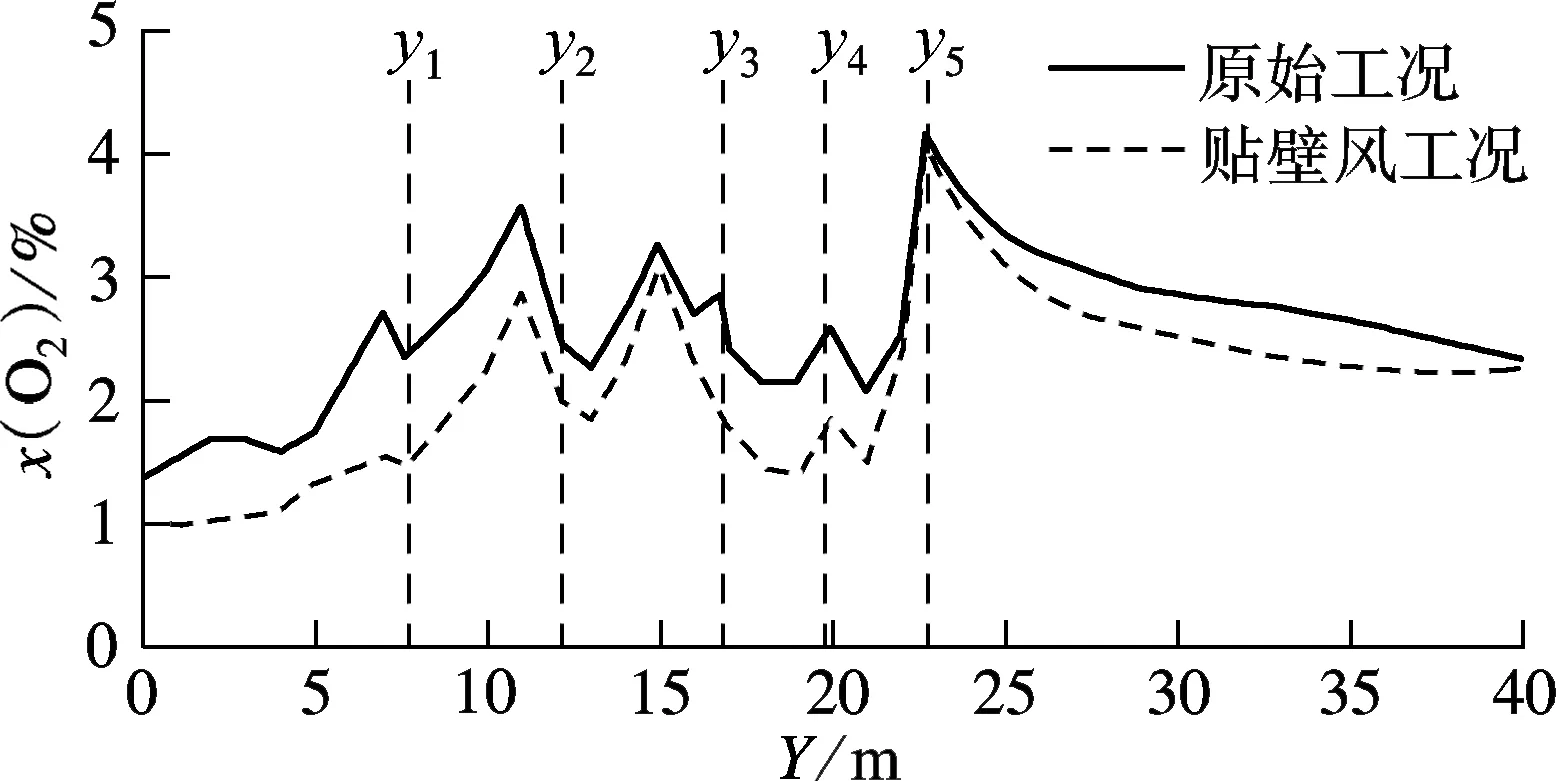

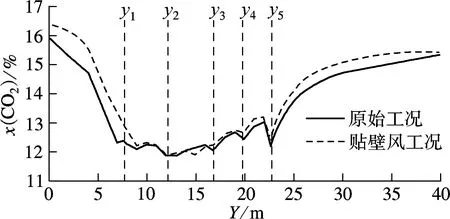

不同工况下沿炉膛高度方向炉内各物质组分截面平均浓度分布如图5所示.从图中不难发现,不同工况炉内O2含量皆处于1%~4%之间,但贴壁风工况燃烧器区域O2含量较原始工况有所增加,然而燃尽风高度上部区域却略有降低,但炉膛出口处相差不大;CO主要分布在燃烧器区域,各截面CO含量均大于4%,是高温腐蚀易发生区域,也是贴壁风应布置区域. 对比不同工况CO分布可知,布置组合式贴壁风后燃烧器区域CO含量降低较多,最大降幅达到了23%.进一步发现,CO2分布规律和O2相反,这是因为高CO2区燃烧反应充分,大量O2被消耗,相应O2浓度就低.不同工况燃烧器区域CO2含量稳定在12%~13%,炉膛出口处CO2含量皆约为15.5%.本文原始工况下物质组分分布特点与Li等[14]研究结果相符.

(a) O2

(b) CO

(c) CO2

结合图4和图5可知,原始工况和贴壁风工况下炉内温度变化范围不大;且燃烧反应后各物质组分分布规律基本一致,炉膛出口O2,CO,CO2含量相差不大,所以组合式贴壁风对该锅炉炉内燃烧过程几乎没有影响.

3.5 贴壁风对污染物排放的影响

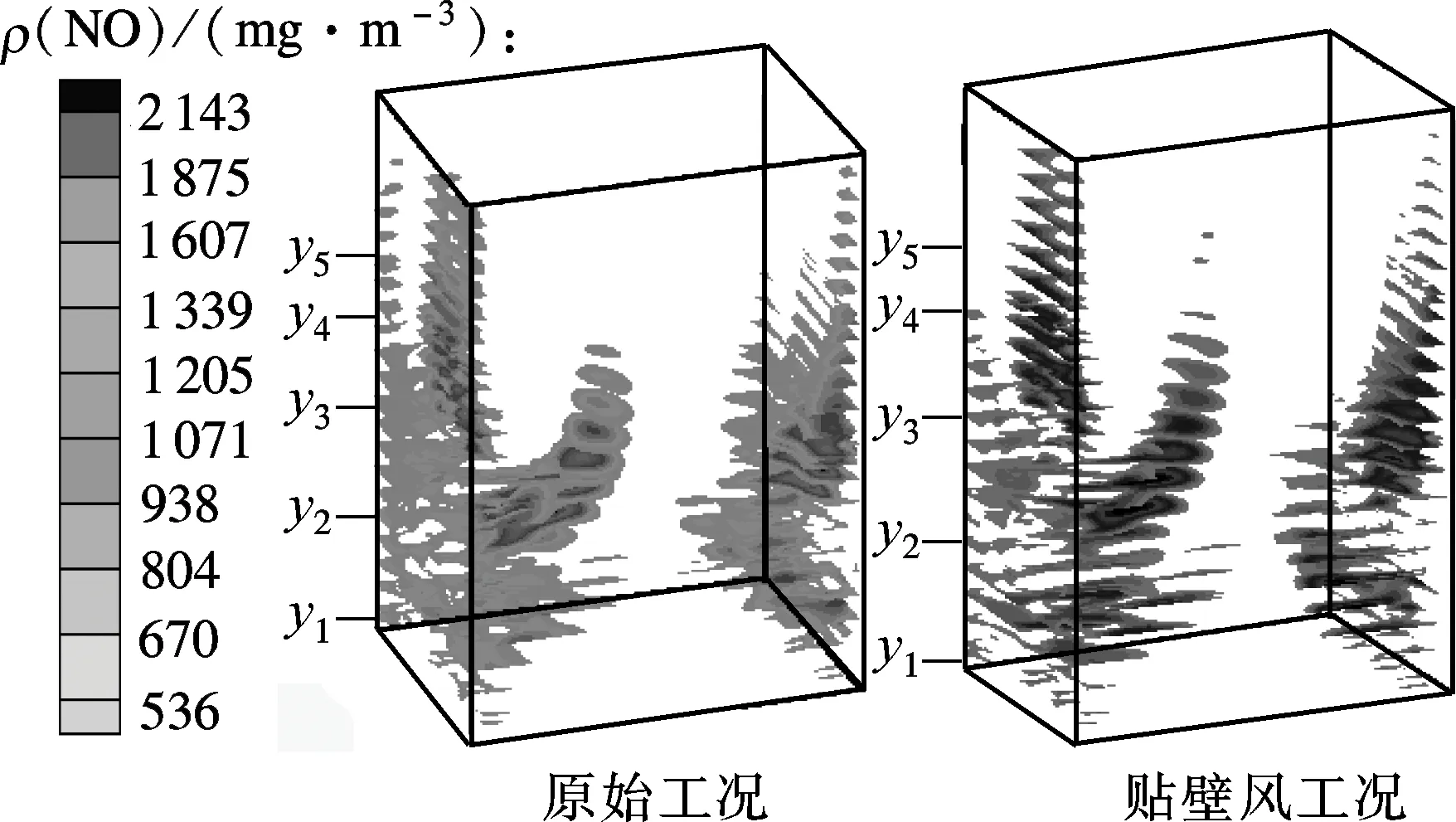

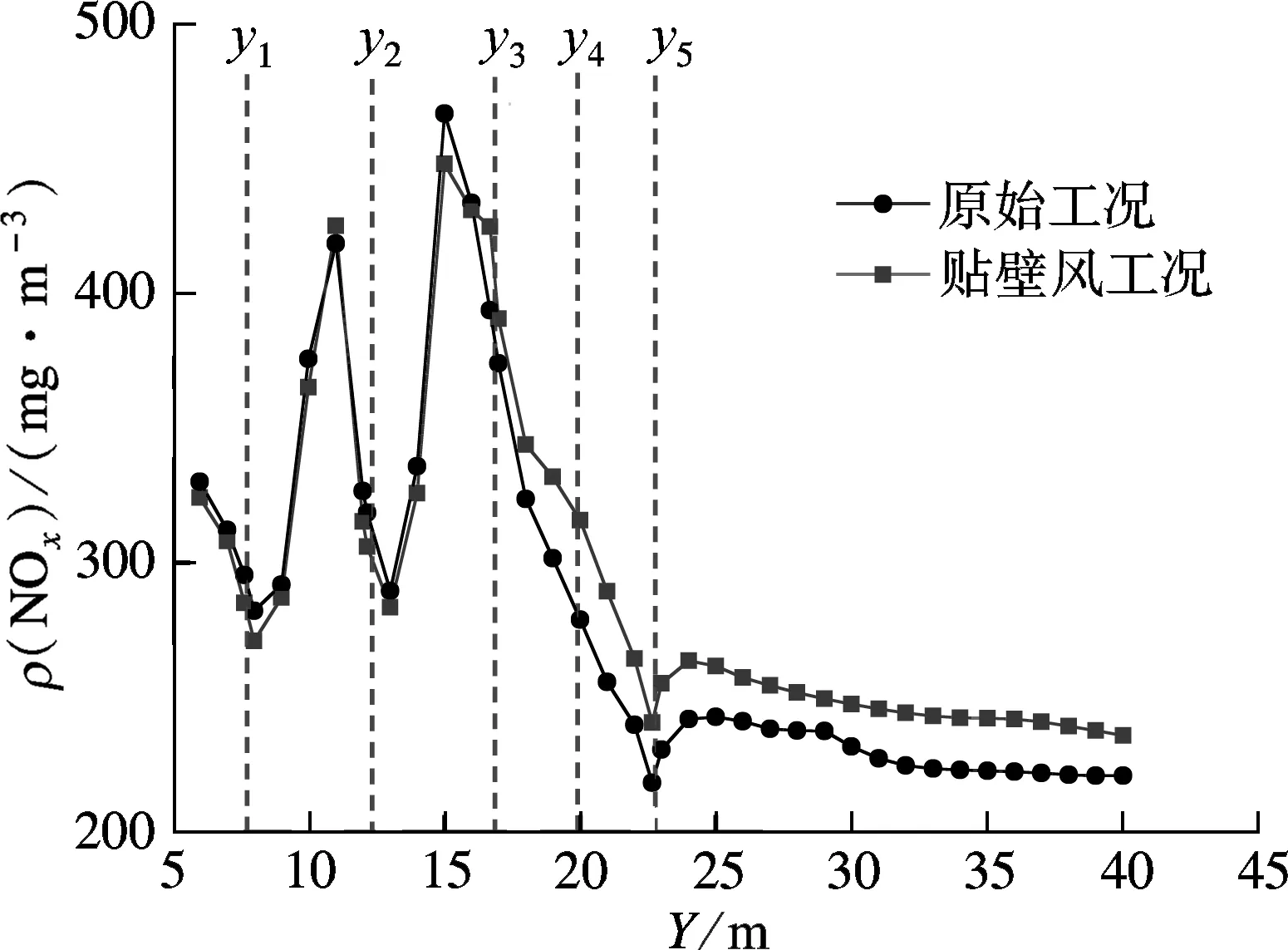

图6为不同工况下炉内NOx的浓度分布.从图6(a)可以看出,贴壁风工况下的NO整体生成量略大于原始工况,燃烧器上部区域NO浓度明显高于原始工况.

图6(b)为沿炉膛高度方向6%O2浓度下截面平均NOx浓度分布.由图可知,不同工况下NOx分布规律基本一致,燃烧器层之间NOx浓度较高.该规律与文献[14]一致.这是因为该区域O2浓度较高,CO浓度相对较低,而热力型NOx和燃料型NOx皆随氧浓度的增加而增加,同时该区域生成的NOx也能大量存在而不被CO还原.进一步发现,在y3和y5之间贴壁风工况下的NOx下降速率明显小于原始工况.这可以解释为布置于燃烧器区域的贴壁风增加了富燃料区含氧量,煤粉颗粒得以充分燃烧,使得燃烧器上部区域未燃尽碳含量大大减少,生成的NOx被还原量也相应减少.

(a) 炉内NO整体分布

(b) 沿炉膛高度截面平均NOx浓度分布

从图6还可以发现,贴壁风工况下NOx排放浓度较原始工况略有增加,这是由于贴壁风增加了富燃料区的氧浓度,热力型NOx和燃料型NOx皆随氧浓度的增加而增加[9].同时该区域煤粉颗粒燃烧更为充分,燃烧放出更多热量,使得温度有所增加,而温度大于1 300 ℃[6]区域,热力型NOx将迅速增加.这些导致NOx最大生成量从原始工况446 mg/m3变为贴壁风工况的471 mg/m3.此外,富燃料区上部的还原性气氛降低,已生成的NOx被还原量也相应减少.所以炉膛出口处整体NOx排放略有增加.

以上规律与李敏等[6]、许华波[9]的研究结果不同,这是因为文献[6,9]中采用的贴壁风都是从燃烧风中引出的,如此布置方式使空气分级,类似于目前电厂广泛采用的空气分级低氮燃烧方法,因此能够起到部分减少NOx生成的作用.而本文研究的锅炉本身就采用了空气分级低氮燃烧方法,从燃尽风中引出贴壁风补充到燃烧器区域,这在一定程度上削弱了原有空气分级燃烧降低NOx的效果.虽然NOx排放有所增加,但增加量很少,仅为15 mg/m3,在可以接受的范围内,如西安热工研究院有限公司[3]采用的贴壁风技术在实际检测中也发现NOx排放有所增加.

4 结论

1) 原始工况下各燃烧器标高侧墙区域温度普遍偏高,属于强还原性气氛,该燃烧器区域极易形成高温腐蚀,这与锅炉实际运行监测结果相符.

2) 组合式贴壁风方案能有效提高近壁区域的氧化性气氛,O2含量大大增加,改善近壁面还原性气氛,CO含量明显降低.组合式贴壁风方案是解决水冷壁侧墙高温腐蚀的可行措施.

3) 布置低风率的组合式贴壁风后,炉内燃烧温度整体变化不大,燃烧反应后各物质组分浓度也相差不大,几乎不受贴壁风的影响.

4) 从燃尽风引出的贴壁风,在减缓高温腐蚀的同时也削弱了空气分级降低NOx的效果,使得氮氧化物排放略有增加,这与文献[6,9]中从燃烧风引出贴壁风的结果不同.

References)

[1]岑可法,樊建人,池作和,等.锅炉和热交换器的积灰、结渣、磨损和腐蚀的防止原理和计算 [M].北京:科学出版社,1994:333-361.

[2]姚斌,曾汉才,焦庆丰.大型锅炉水冷壁高温腐蚀分析及改进措施[J].华中科技大学学报:自然科学版,2004,32(3):19-21. Yao Bin, Zeng Hancai, Jiao Qingfeng. The high temperature corrosion on water cooled wall in large-scale boiler and its improvement[J].JournalofHuazhongUniversityofScienceandTechnology:NatureScienceEdition, 2004, 32(3): 19-21. (in Chinese)

[3]柳宏刚,张广才,王志刚,等.墙式对冲燃烧锅炉高温腐蚀原因分析与治理[J].热力发电,2013,42(12):129-132. Liu Honggang, Zhang Guangcai, Wang Zhigang, et al. High temperature corrosion in wall-firing boiler:reason analysis and treatment[J].ThermalPowerGeneration, 2013, 42(12): 129-132. (in Chinese)

[4]Bryers R W. Fireside slagging, fouling, and high-temperature corrosion of heat-transfer surface due to impurities in steam-raising fuels[J].ProgressinEnergyandCombustionScience, 1996, 22(1): 29-120.

[5]陈敏生.600 MW超临界锅炉防止高温腐蚀技术改造和运行调整改造燃烧系统降低对冲锅炉侧墙还原性气氛[J].中国电力,2014,47(4):91-95. Chen Minsheng. The retrofit of high-temperature corrosion prevention and operation adjustment for 600 MW supercritical boiler[J].ElectricPower, 2014, 47(4): 91-95. (in Chinese)

[6]李敏,丘纪华,向军,等.锅炉水冷壁高温腐蚀运行工况的防腐模拟[J].中国电机工程学报,2002,22(7):150-154. Li Min, Qiu Jihua, Xiang Jun, et al. An anti-corrosion simulation for the high temperature corrosion on boiler water-wall during different operation[J].ProceedingsoftheCSEE, 2002, 22(7): 150-154. (in Chinese)

[7]林敏杜,刘亚明.600 MW超临界锅炉高温腐蚀改造方案的数值模拟研究[J].广东电力,2013,26(8):91-95. Lin Mindu, Liu Yaming. Numerical simulation study on high temperature corrosion reform scheme for 660 MW supercritical boiler[J].GuangdongElectricPower, 2013, 26(8): 91-95. (in Chinese)

[8]陈鸿伟,李永华,梁化忠.锅炉高温腐蚀实验研究[J].中国电机工程学报,2003,23(1):167-170. Chen Hongwei, Li Yonghua, Liang Huazhong. Experimental study on boiler high temperature corrision[J].ProceedingsoftheCSEE, 2003, 23(1): 167-170. (in Chinese)

[9]许华波.侧边风技术防止锅炉水冷壁高温腐蚀及降低NOx排放[D].北京:清华大学热能工程系,2004.

[10]Launder B E, Spalding D B. The numerical computation of turbulent flows [J].ComputerMethodsinAppliedMechanicsandEngineering, 1974, 3(2): 269-289.

[11]Zhou Hao, Yang Yu, Liu Haize, et al. Numerical simulation of the combustion characteristics of a low NOxswirl burner: influence of the primary air pipe [J].Fuel, 2014, 130: 168-176.

[12]Ettouati H, Boutoub A, Benticha H, et al. Numerical modelling and simulation of pulverized solid-fuel combustion in swirl burners [J].TheCanadianJournalofChemicalEngineering, 2009, 87(3): 350-358.

[13]Al-Abbas A H, Naser J, Hussein E K. Numerical simulation of brown coal combustion in a 550 MW tangentially-fired furnace under different operating conditions [J].Fuel, 2013, 107: 688-698.

[14]Li Zhengqi, Zeng Lingyan, Zhao Guangbo. Numerical simulations of combustion characteristics and NOxemissions for two configurations of swirl coal burners in a 300 MW wall-fired boiler [J].HeatTransfer, 2011, 60(5): 441-460.

[15]Chen Zhichao, Li Zhengqi, Zhu Qunyi, et al. Gas/particle flow and combustion characteristics and NOxemissions of a new swirl coal burner [J].Energy, 2011, 36(2): 709-723.

[16]Zhou Hao, Yang Yu, Dong Kang, et al. Influence of the gas particle flow characteristics of a low-NOxswirl burner on the formation of high temperature corrosion [J].Fuel, 2014, 134: 595-602.

[17]Ghosh D. High temperature corrosion behavior of boiler water-wall tubes in pyrite and hematite mixture under solid-solid and gas-solid reaction state [J].HighTemperatureMaterialsandProcesses, 2010, 29(3): 127-131.

Influence of closing-to-wall air on combustion process in 660 MW opposed firing boiler

Yao Lu1Chen Tianjie1Liu Jianmin2Huang Qilong2Chen Guoqing2Jin Baosheng1Zhang Yong1

(1Key Laboratory of Energy Thermal Conversion and Control of Ministry of Education, Southeast University, Nanjing 210096, China) (2Guodian Science and Technology Research Institute, Nanjing 210033, China)

To avoid the high temperature corrosion in a 660 MW opposed firing boiler, a new method is developed, in which closing-to-wall air is set on both front and rear walls and side walls. Numerical simulation was carried out on furnace combustion, heat transfer and flow process for both original and closing-to-wall air conditions, mainly focused on influence of closing-to-wall air on distributions of velocity, temperature and components concentrations. The results show that strong reducing atmosphere region is consistent with the actual high temperature corrosion region in boiler. The coverage scale of O2on the side walls is increased by the closing-to-wall air, where the O2concentration is also increased. However, the CO concentration is significantly decreased. The closing-to-wall air has no effect on combustion as the temperature and components concentration are seldom changed before and after adding it. As the closing-to-wall air is introduced from over-fired-air, the air staging de-NOxcombustion function is weakened, and then the NOxemission is slightly increased.

high temperature corrosion;opposed firing;closing-to-wall air;numerical simulation

2014-09-22. 作者简介: 姚露(1991—),女,硕士生;金保昇(联系人),男,教授,博士生导师,bsjin@seu.edu.cn.

姚露,陈天杰,刘建民,等.组合式贴壁风对660 MW锅炉燃烧过程的影响[J].东南大学学报:自然科学版,2015,45(1):85-90.

10.3969/j.issn.1001-0505.2015.01.016

TK224

A

1001-0505(2015)01-0085-06