机架式通用服务器机箱应变仿真及测试分析

龚宝龙

(浪潮电子信息产业股份有限公司高效能服务器与存储技术国家重点实验室,山东 济南250101)

0 引言

服务器内部元器件数量众多,机箱承受较大载荷,一些服务器机箱在机架上放置一段时间后出现明显变形,搬运过程中的振动也可能导致机箱大幅度变形,这些变形可能对机箱内部的主板及其他元器件造成严重损伤[1-2]。因此,研究服务器机箱的应力应变及变形分布规律,对机箱结构的优化设计,延长机箱的使用寿命,降低服务器的故障率有重要意义。目前,采用电阻应变片电测法进行应变测量是对工程产品可靠性进行测试分析的常用手段,广泛应用在各个工程领域[3-4]。应用模拟仿真技术对机箱产品进行静态动态结构分析也是经常采用的重要方法和手段[5],模拟仿真与试验测试相比具有研究周期短、投资小、分析结果丰富等特点。

1 机箱的应力应变测试

1.1 测试模型

测试通用服务器为标准2U(1U=44.45mm)机架式服务器型号为NF5270M3,如图1所示,最大可支持24个热插拔2.5寸或者12个3.5寸SATA/SAS接口硬盘或固态磁盘。

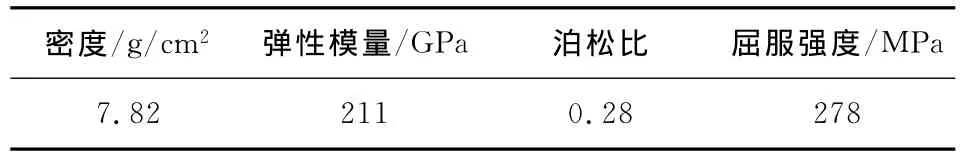

服务器机箱材料为热浸镀锌钢板(俗称GI或SGCC),该材料防锈蚀性能好,耐候性强,外观美观且易加工。机箱材料物理性能如表1所示。

图1 通用机架式服务器NF5270M3

表1 机箱材料物理性能

1.2 测试方法

通用服务器机箱承载较重载荷,变形量较大部位为底座,故底座的应力应变分布情况最为复杂。本测试在底座底面中间位置打磨4个光滑平面,进行直角应变花贴片接线,直角应变花由2个相互垂直的电阻应变片组成,可测出相互垂直2个方向的应力应变,一个直角应变花需占用两个数据采集通道。机箱底座直角应变花贴片如图2所示。

图2 机箱底座直角应变花贴片

机箱空载状态下进行贴片连线,开启测量仪器进行数据采集,待数据平稳后将空机箱搬至机柜,待数据再次平稳后开始在机箱内部放置主板、电源及硬盘直到满载状态。

1.3 测试系统

应力应变测试系统的敏感元件为电阻应变片,被测物在外载荷作用下产生变形,贴于被测点表面的应变片阻值发生变化,电阻应变片将电荷信号传递至应变适配器,转化为电信号后输送至测试仪,即可测量出被测物表面测点的应变,通过胡克定律可求出被测点的应力[6]。测试仪器采用DH5922应变测试仪,该仪器有10个信号采集通道,各通道设置每秒采集10个连续数据,桥路连线采用1/4桥路,测试系统参数如表2所示。

表2 应变测试系统参数

直角应变花粘贴完成后,各通道数据连接至应变适配器、信号采集箱和计算机,连接后的应力应变测试系统如图3所示。

图3 应力应变测试系统

2 机箱结构静态仿真

2.1 数学方程

采用Ansys Workbench仿真软件Static Structural模块,对机箱简化结构进行静态有限元仿真。有限单元法的通用方程式[7]为:

{F}为节点载荷列阵;[K]为单元刚度矩阵;{δ}为节点位移列阵。

求出节点位移后,便可通过单元几何矩阵[B]计算出应变和应力,单元几何矩阵反映单元任一节点应变与位移之间的关系。

材料在弹性变形阶段,其应力和应变成正比例关系(即符合胡克定律):

σ=Eε (2)

σ为应力;E为弹性模量;ε为应变。

2.2 几何模型

为便于仿真计算,需对机架式通用服务器结构进行简化处理,删减不受力零件,简化次要复杂特征,简化几何模型由硬盘架、风扇架、电源架、后窗和底座组成。

2.3 网格划分

图4 机架式通用服务器网格划分

网格划分如图4所示,机箱简化结构为钣金件,厚度为0.8mm或1mm,选用适合于薄板的网格划分方法Multizone及Thin Sweep方法。网格单元为六面体单元,平均尺寸为3~10mm,机箱网格划分后有39 159单元,211 205节点。

2.4 边界条件

设定机箱材料为GI钢板,完善GI钢板相关参数。对机箱两侧壁面施加固定约束,可模拟机箱放置于机柜中的状态。机箱载荷分为两类,自重及内部元器件载荷。风扇及散热器质量较小,主板质量小且放置面积大,故在仿真中忽略不计。在硬盘架底板处施加等效于12个硬盘重量的均布载荷,在电源架底板处施加等效于2个电源重量的均布载荷,对机箱整机施加自重载荷。

3 结果与分析

3.1 测试结果与分析

机箱底座贴片点应变随时间变化如图5所示,纵坐标为微应变με,等于10-6应变。每个贴片点有2个通道分别代表沿机箱前后方向的纵向及沿机箱左右方向的横向。0~40s间,将空载机箱搬至机柜,50s时机箱处于空载挂置状态,70~180s间,向机箱装载部件(主板、硬盘、电源),200s后,机箱处于满载挂置状态。

图5 机箱底座贴片点应变随时间变化

由图5可知,机箱满载状态时,A点2通道的应变大于1通道,即A点的主应变方向是横向。A点处于硬盘下方,硬盘挤压机箱底座产生应变,横向应变大约是纵向应变的2倍。B点3通道的应变大于4通道,即B点的主应变方向是纵向。这也是由硬盘重载引起的,B点处于硬盘架与风扇架中间,硬盘架底部的变形对B点有纵向扯拽作用,B点横向的应变较小。C点和D点的变化过程相似,横向与纵向的应变差距不大,两个方向都可以看做主应变方向。

比较满载状态下4个点的主应变大小,A点>B点>D点>C点。机箱底座载荷最大的位置处于前侧,根据现场观察前侧的下沉变形量也是最大,A点的应变最大;B点同样受到硬盘重压作用,其应变也较大;D点受到电源下压作用,其拉应变大于C点。比较空载状态下4个点的应变大小,C点比其余点较大。A,B,D点处于硬盘架、风扇架和电源架附近,硬盘架、风扇架和电源架通过铆接装配到机箱底座,对机箱结构起到加强作用。

3.2 仿真结果与分析

机箱整机等效应力分布如图6所示,由图6中可知,等效应力最大值位于机箱底座底面边前侧折弯处,由于硬盘重载的作用,机箱前侧下沉变形量大,对边前侧折弯处有挤压弯折作用,引起较大的应变。整机前半部分的应力大于后半部分,故在机箱结构设计阶段,要加大机箱前侧的强度。机箱等效应变分布规律与等效应力相同,最大值位于机箱底座底面边前侧折弯处。

图6 机箱整机等效应力分布

为进一步验证仿真结果的准确性,在机箱满载状态下比较贴片点测试与仿真结果,分析主应变大小,如表3所示。通过分析比较,4个贴片点测试值与仿真值得误差在10%以内,且主应力方向相同,验证了仿真结果的可靠性及准确性。

表3 贴片点测试与仿真结果对比

4 结束语

通过对4个贴片点的测试分析,前侧点的应变最大,主要由硬盘满载所致。硬盘架、风扇架、电源架通过铆接装配到机箱底座,对机箱结构起到加强作用。仿真研究结果表明,硬盘的重载导致机箱前侧的应变普遍偏大,机箱等效应变最大值位于机箱底座底面边前侧折弯处,整机前半部分的应变大于后半部分,故在机箱结构设计阶段,要加大机箱前侧的强度;最大变形量位于机箱前侧中间处;最大等效应变值及变形量满足设计要求。仿真及测试结果误差小于10%,仿真结果可靠准确。

[1] 袁丽,黄江丰.小型加固机机箱结构及防护设计[J].现代制造工程,2012(7):123-125.

[2] Cavazzuti M,Baldini A,Bertocchi E,et al.High performance automotive chassis design:a topology optimi-zation based approach[J].Structural and Multidisciplinary Optimization,2011,44(1):45-56.

[3] 郑俊,赵红旺,朵兴茂.应力应变测试方法综述[J].汽车科技,2009(1):5-8.

[4] Borhana A,Ali H O,Tamin M N.Large Strain Shear Compression Test of Sheet Metal Specimens[J].Experimental Mechanics,2013,53(8):1449-1460.

[5] Khoei A R,Bakhshiani A.A hypoelasto-plastic finite strain simulation of powder compaction processes with density-dependent endochronic model[J].International Journal of Solids and Structures,2004,41(22-23):6081-6110.

[6] 蒲传金,郭学彬,肖正学,等.护壁爆破动态应变测试及分析[J].煤炭学报,2008,33(10):1163-1167.

[7] 杨长牛,赵鹏云.常用钣金件有限元分析及刚度优化设计[J].机械与电子,2010(06):75-78.