圆度仪工作台系统设计及分析

王 雨,冯 颖,高东强,杨 磊,张希峰,王 伟

(陕西科技大学机电工程学院,陕西 西安710021)

0 引言

圆柱度仪是机械加工中不可缺少的检测设备,其精度制约着机械加工精度;圆柱度仪广泛应用于机械加工行业,特别在轴承行业中,应用高精度圆度仪辅助质量监控,可提高成品轴承及钢球的合格率及品质。为了能够适应科研和生产的需要,同时为贯彻国标提供手段,必须尽快发展这种仪器[1]。

圆度仪整机整机的测量精度,取决于各部件的可靠性能。精密转台在测量中的作用是完成被测件的旋转运动,是圆度仪的关键部件之一。在工作过程中,步进电机激励会引起工作台系统的振动,这些振动会带来很大的测量误差,严重影响测量精度。所以对工作台系统的动态特性进行分析研究是非常有必要的。

1 工作台机械结构设计

1.1 系统组成

一般工件的对中调节包括偏心调节和倾斜调节。圆度仪对工件的对中调节能力在一定程度上反映了其整体的测量精度。对中调节就是靠工作台的运动实现的。

根据实际情况,将圆度仪工作台系统分为3部分,主轴系统、传动装置系统和调整台系统。主轴系统包括心轴、空气静压气浮轴承;传动装置包括滚珠丝杠副、精密直线导轨滑块;调整台包括台面、底盘、调平滑块、调心滑块、调心连接环、调心钢珠固定座和传感器。

1.2 工作原理

主轴通过步进电机带动实现旋转运动,步进电机和主轴之间通过弹性联轴器连接,由主轴的转动带动工作台的旋转。调心、调平过程通过调节相应的螺旋头,带动丝杠螺母副运动,通过对应的精密直线导轨来传递运动,进而推动调心、调平滑块,就可以间接地转化为调平钢珠的运动和调心连接环的运动,从而实现整个调心、调平运动过程。

1.3 主轴系统设计

1.3.1 主轴的设计

主轴的材料选择应在强度、刚度、耐磨性满足的条件下,充分考虑经济性和制造工艺选用。因此,选用40Cr合金钢。主轴主要由前端轴颈、轴身和后端轴颈组成,为了便于轴上零件的装配,后轴颈的直径为D1常取0.7~0.85D。根据经验,支撑跨距与轴径之比定,L0/D=2.5~4.5。对于一些精密仪器来说,前端轴径D是取主轴内锥孔大端直径的1.5~2倍。一般取A/L0=1/2~1/4,A为主轴悬伸长度。因此,设计出来的主轴结构如图1所示。

图1 主轴外形结构

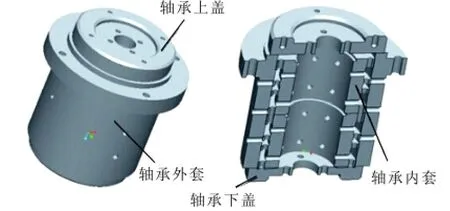

1.3.2 气浮轴承的设计

将外部的压缩气体通过节流器通入轴承的间隙中,气体在轴承内部形成了一个气膜,并且能够承受一定的载荷,通过该压力气膜的润滑和支撑作用使主轴悬浮起来。它的工作原理是,首先通入压缩空气,压力的大小为Ps,经过节流孔到气腔后形成一个薄膜,当经过节流孔时,由于横截面积减小引起空气的流速加快,压力下降到Pr。出口处的压力Po也小于Pr。通入气体后,主轴就会浮起,并达到平衡状态。若气膜厚度h减小,同时压力Pr增加,相对的支撑力也会增加,气浮轴承就会达到一个新的平衡状态[2]。气体静压轴承的工作原理如图2所示。

具体的三维模型如图3所示。设计的气浮轴承和主轴的三维装配关系如图4所示。

图3 气浮轴承三维模型

图4 气浮轴承装配

随着主轴直径的增大,小孔数目也要增加,这样就会导致气体流量增大。因此,选用小孔的数目为8个,即双排16个。轴承间隙h0与承载力及气流量有关,设计选取为30μm即气膜厚度为15μm。由于偏心率过大会导致主轴运行不平稳。因此,选择ε=0.5,表压比选为0.4,为了避免出现气锤现象(流入气腔的空气流量和流出的相差很大)。采用恒压供气,采用国内的定值器就可以达到0.5MPa[3]。

1.3.3 步进电机的计算与选型

主轴的旋转运动是通过步进电机来带动实现,要使主轴平稳的运动必须选择合适的步进电机。步进电机由步距角、静转矩及电流3个要素组成。要选型号就必须确定这3个要素[4]。

a.等效转动惯量计算。工作台系统可以等效为轮盘电机驱动机构,工作台和主轴折算到电机轴上的转动惯量为:

g是重力加速度;L是工作台的厚度为80mm;r是工作台的半径为120mm;ρ是材料的密度;Jtable是工作台的转动惯量;Jc是轴系的惯量;Jo是被测工件的惯量。

代入数据后通过计算可知:

b.力矩计算。依据系统在极限负载下需要的最大力矩,作为步进电机的最小驱动力矩来选择。

由于工作台从ω0=0到ω1=6r/min时所需的时间为0.5s;因为ω=6r/min=6×2π/60=π/5 rad/s;α=ω/t=rad/s2;所以加速度转矩为:

代入相关数值计算可得:

Ta=Jtotal·α=0.289N·m

由计算结果可知,由于各个机构之间有摩擦力,综合考虑选择转矩较大的的电机,选取雷赛智能57系列两相步进电机,型号为57HS09,即可满足工作要求。

1.4 调心、调平机构的设计与计算

工作台的传动机构使用丝杠螺母副来传动,通过丝杠螺母将运动传递给直线导轨,螺母和相应的调心、调平滑块连接在一起,能实现工作台的调整。

丝杠螺母副机构是将旋转运动转化为直线运动,并且能够进行力和能量传递的传动装置[5]。

丝杠采用三角形单头螺纹,则螺距p等于导程s,大小为1.5mm。行程长度为30mm,加上末段长度35mm,所以长度为65mm。许用比压p=7~10 N/mm2,取7N/mm2。设ac=0.5。螺母尺寸参数:D0=10mm,d1=d-p=7.5mm,d0=d1,h3=0.5p+ac=1.25,d3=d-2h3=6.5mm。按照耐磨性计算丝杠螺纹中径:查表取φ=1.7,d2=0.8≈6.56。查表后可知丝杠的尺寸参数:d=9,p=s=1.5mm。

2 模态分析

工作台作为圆度仪整机的关键部件,它的动态性能对整个设备的动态性能有很大影响。工作台的动态性能的好坏取决于它的频率和振型。因此,对工作台进行模态分析主要是分析固有频率和振型,并在此基础上分析它在外界激振力下的变形响应。

2.1 有限元模型的建立

建立有限元模型时对实际三维模型进行必要的等效简化,忽略了对测量结果影响不大的部分结构,如将部件中的倒角、螺纹、工艺孔等均简化处理[6]。建立的有限元模型如图5所示。

图5 工作台有限元模型

2.2 分析前处理

把在Pro/E软件中建立的工作台模型导入到ANSYS Workbench中进行模态分析。

a.添加材料。工作台的底板、台面和直线导轨固定板、丝杠固定环、丝杠导向块等材料为45钢,密度ρ=7 890kg/m3,弹性模量E=2.09×105MPa,泊松比λ=0.27;丝杠材料为铜合金,密度ρ=8 900 kg/m3,弹性模量E=1.1×105MPa,泊松比λ=0.34;调心、调平滑块、调心连接环和调心钢珠固定座等材料均为Cr12,密度ρ=7 850kg/m3,弹性模量E=2.18×105MPa,泊松比λ=0.28。

b.添加约束。对轴承孔施加弹性约束来模拟弹簧,对连接轴承上盖的面施加位移约束。

c.定义接触。对工作台各构件间不存在运动的选择绑定接触,有相对运动的选择不分离接触。

d.网格划分。由于机构比较复杂,同时为了方便计算,选择系统自动网格划分方法。

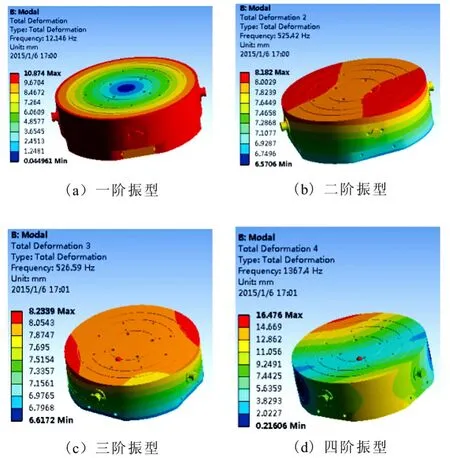

2.3 模态分析结果

模态分析一般只关注固有频率和振型,确定工作台结构的固有频率和振型,为整个系统的动态性能分析提供重要参考依据。一般不需要把立柱的全部固有频率和振型都拿来进行研究,真正影响工作台动态性能的是前面低阶的固有频率和振型,计算所有无穷的高阶模态没有意义[7]。由于步进电机的激振频率和电机的转速等有关系,加之电机转速很低。所以,只有低阶固有频率才可能等于激振力频率进而引起工作台的共振,影响工作台的动刚度。因此,取前四阶模态和振型进行研究,模态分析的结果如表1所示,振型如图6所示。

表1 模态分析结果

图6 工作台振型

从图6中可以看出,工作台的一阶发生转动,二阶沿着Z轴发生偏移,三阶沿着X轴发生微小偏移,四阶绕Z轴发生扭转变形。整体位移量很小。因此,满足设计要求。

由于步进电机的激振频率经过计算为20Hz左右,而工作台的固有频率远大于激振频率。因此,能够很好的避开,不会产生共振。

3 结束语

设计了工作台的基本机械结构,利用Pro/E软件建立了工作台系统的三维模型,通过ANSYS Workbench进行模态分析,获得了工作台整体的固有频率和振型图,仿真结果表明,此次设计的工作台整体结构比较合理,不易引起共振。

充分发挥了Pro/E和ANSYS Workbench软件在建模和动力学仿真分析方面的优势,实现了复杂机构的快速设计。通过与样机的实验反馈比较,缩短了设计和研发的周期,为样机的改进提供了理论依据。

[1] 李副来,李济顺,朱孔敏.高精密圆度仪的研究与设计[J].轴承,2008(9):42-43.

[2] 牛童.气浮工作台性能研究[D].洛阳:河南科技大学,2012.

[3] 冯兴令.高速精密气浮气动主轴的设计与研究[D].长沙:湖南大学,2012.

[4] Meng King.机器设计中的伺服电机及驱动器的选型[M].幼涵,译.北京:机械工业出版社,2012.

[5] 翟志恒,葛正浩,张凯凯,等.丝杠螺母驱动平行四杆升降机构的设计与分析[J].陕西科技大学学报,2012(1):37-38.

[6] 高东强,毛志云,张功学.DVG850工作台静、动态特性分析及结构改进[J].机械设计与制造,2011(3):146-147.

[7] 毛志云,高东强,张功学,等.高速立式加工中心动态特性分析及结构改进[J].组合机床与自动化加工技术,2011(1):87-88.