深部巷道围岩稳定性控制技术研究与实践

杨军辉

(冀中能源股份有限公司邢东矿,河北邢台 054000)

近年来,随着煤炭开采的深度、强度、广度不断加大,国内矿山相继进入深部资源开采状态[1]。深部巷道所处的特殊地球物理环境和复杂应力场使得岩爆、冲击地压、煤与瓦斯突出、片帮冒顶等动力灾害发生的频度不断提高,浅部开采基础上发展起来的支护理论、设计方法及支护技术难以满足深部巷道的支护要求,如何解决深井巷道支护难题已成为限制我国矿井纵深发展的关键问题之一[2]。近年来,随着深部矿压问题不断显现,国内学者对深部巷道围岩稳定性控制的理论与技术进行了一系列研究。何满潮[3]等对深部岩体的变形性质、破坏机制、非线性力学特点进行了深入研究,并建立了综合反映深部岩体力学特性和工程特性的深部概念体系及工程评价指标;康红普[4]等对深部矿井地应力分布特征进行了系统研究,提出了深部煤巷锚杆强力支护技术,并现场应用;张农[5]等提出了深部煤层巷道围岩稳定控制难度的分级归类标准,并据此提出了以高强度、高预应力、高刚度锚杆控制技术为基础的深部煤巷围岩控制对策;柏建彪[6]等强调深井巷道二次支护的必要性,并对二次支护时间和强度的确定进行了研究。

冀中能源股份有限公司邢东矿是华北地区赋存最深的矿井之一,主要巷道埋深都超过700 m,为保证巷道的安全使用,邢东矿先后进行了多层次锚喷注浆支护、U型钢环形支架支护、高阻力全封闭工字钢支护等现场试验,支护效果显著,但随着矿井的进一步延伸,巷道埋深达到1000 m以上,巷道表现出四周来压、整体收敛、底鼓突出等特点,巷道损毁严重,原有支护方式已无法满足要求,亟需新的支护理论与技术。为此,本文在上述深部围岩控制理论与邢东矿深部支护实践的基础上,针对二水平皮带下山围岩大变形问题,提出了强力锚杆索、钢管混凝土支架与滞后注浆加固相结合的联合支护技术,以期实现深部巷道围岩稳定性控制。

1 深部巷道变形破坏机制及控制对策

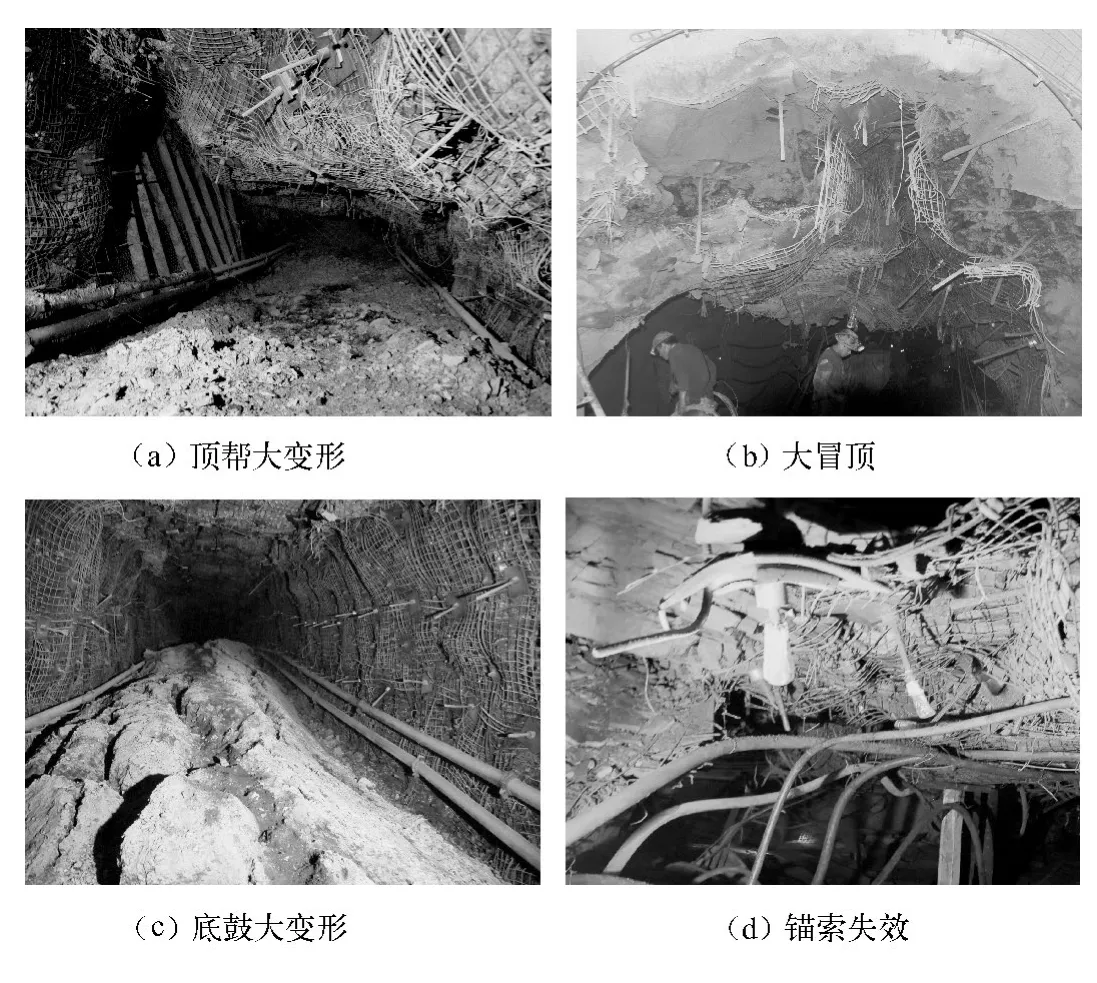

邢东矿二水平皮带下山埋深达1180m,原有支护为锚网索支护,巷道服务期间出现持续、强烈的矿压显现。巷道开挖不到一个月便出现大变形,片帮、冒顶现象严重,底鼓变形突出,需要不停地进行卧底、刷帮、补强等整修工作,如图1(a)、(b)、(c)所示;巷道服务期间支护系统损毁严重,金属网撕裂,多处出现网兜,U型钢压弯、锚杆索拉断现象严重,如图(d)所示。针对邢东矿深部巷道矿压显现特征,需深入分析深部巷道变形破坏机制以确定相应的围岩控制对策。

图1 深井巷道大变形及支护系统失效损毁

1.1 深部巷道变形破坏机制

巷道开挖打破了原岩平衡状态,浅部围岩由三向受力状态转变为二向受力状态,使得围岩强度极大削弱,同时在巷道边缘一定范围内产生数倍于原岩应力γH的集中应力,其应力值一般都在围岩强度的4倍以上,围岩低强度与高集中应力间的矛盾使得浅部围岩发生结构面离层、滑动、裂纹萌生等不连续扩容变形,进而引发围岩整体破坏[7]。尤其进入深部开采之后,特殊的地球物理环境使得围岩强度更低,而大埋深、复杂构造运动却使得集中应力值陡增,高应力与低强度间的矛盾更加突出,使得深部巷道围岩呈现出顶帮大变形、底鼓突出、难支护的特点[8]。

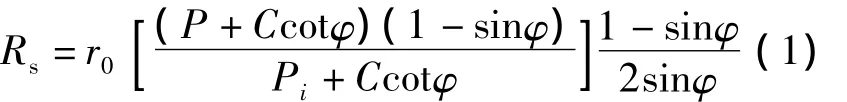

在巷道开挖引起的应力调整过程中,浅部围岩最先发生破坏,同时超出围岩强度的应力向围岩深部偏移,如此逐层推进,围岩破坏不断向深部发展,直至达到新的平衡。在此应力调整过程中,围岩自自由面向内出现四个明显分区:塑性流动区、塑性软化区、塑性硬化区、弹性区,如图2所示[9]。其中,塑性流动区与塑性软化区岩体经历了完全破坏阶段,承载能力较低,是巷道支护的主要对象,而塑性硬化区围岩仍具有相当程度的承载能力是巷道支护系统的承载主体,因此,深部巷道支护的目的就在于控制塑性区流动区与塑性软化区的发展。理论研究表明,塑性软化区与塑性流动区范围的大小取决于巷道围岩自身强度C、φ、原岩应力P、支护阻力Pi等因素,见公式(1)。

图2 深部巷道围岩塑形变形区及应力分布

式中,Rs—塑性区半径;P—原岩应力;Pi—支护阻力;r0—巷道半径;φ—岩石内摩擦角;C—岩石内聚力。

因此,在地质条件既定的情况下,选择具有较高强度和刚度的支护方式进行一次支护,控制围岩不连续变形以提高围岩强度,同时选择具有较强支护反力的支护方式进行二次支护是实现深部巷道围岩稳定控制的有效途径。

1.2 深部巷道围岩稳定性控制对策

根据二水平皮带下山的矿压显现特征,结合上述深部巷道围岩变形机制分析,提出了“强力锚杆索+钢管混凝土支架+滞后注浆加固”的联合支护技术,该技术的突出特点在于:强力锚杆索支护在改善围岩受力状态的同时,还能最大限度抑制浅部围岩不连续变形,提高围岩强度;钢管混凝土支架可提供较大支护反力,以抵抗围岩塑性能释放带来的巨大形变压力;注浆补强加固可将增强浅部围岩整体性能,保证巷道长期稳定,三种支护方式在时间、空间、工艺流程上合理搭配,可有效控制深部巷道围岩大变形。

1.2.1 强力锚网索支护机理

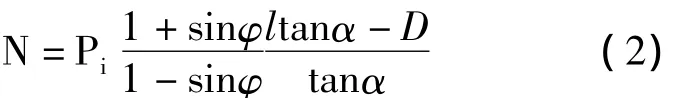

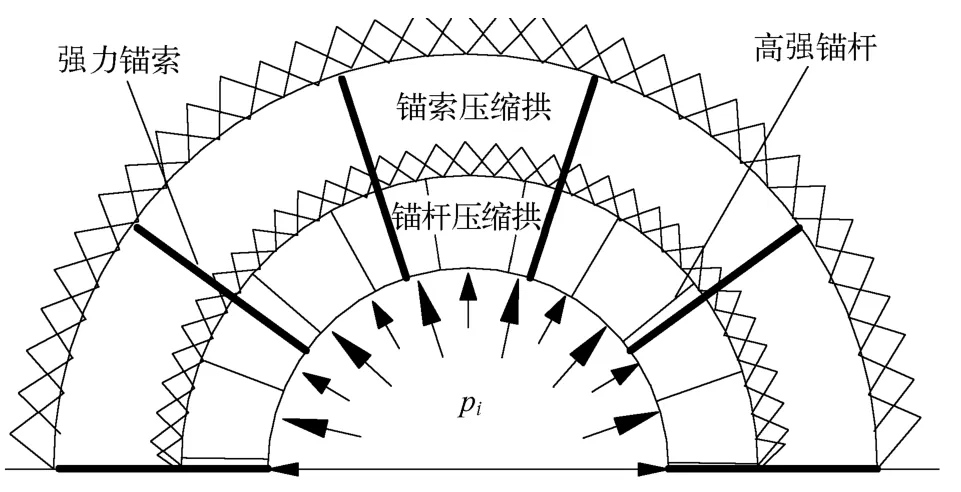

在开挖巷道中增设高强锚杆,锚杆间挤压作用会在浅部围岩内部形成强力压缩拱结构,一方面其较高的强度与刚度可有效控制浅部围岩初期离层、滑移、裂隙萌生等扩容变形,最大限度地保持浅部围岩完整性;另一方面其较高的预应力使围岩由二向受力状态转变为三向受力状态,可极大提高了围岩固有强度内聚力C、内摩擦角φ。在锚杆支护的基础上进行锚索支护,锚索支护密度适当可形成锚索压缩拱,其与锚杆压缩拱相结合形成的叠加压缩拱结构,使得支护系统的承载能力、作用范围都进一步增大,并能将浅部围岩承载结构与深部围岩联系起来,实现与深部岩体达到互相协调的工作状态,进一步增强承载结构的稳定性。锚杆压缩拱与锚索压缩拱相结合组成的叠加拱结构如图3所示,其承载能力见公式(2)[11]。

其中,

图3 叠加拱承载结构力学模型

式中,N为叠加拱承载能力,KN;D为锚杆或锚索间排距,m;l为锚杆有效长度,m;α为锚杆在破裂岩体中的控制角,°;Qs、Qc分别为锚杆、索拉拔力,kN;Da、Dl分别为锚杆间排距,m;Da’、Dl’分别为锚索间排距,m。

邢东矿二水平选用高强螺纹钢锚杆,间排距为700×800mm,有效长度取2 m,锚杆所受拉拔力为240kN,锚杆控制角取45°,锚索间排距为1600×2000mm,所受拉拔力为440 kN,D 取1.6m,将各参数代入公式(2)可得,锚杆索叠加拱承载能力为5040kN,约为锚杆压缩拱承载能力的4倍以上(锚杆压缩共承载能力约为1222kN)。

综上所述,强力锚杆索支护可极大提高支护系统的承载能力和作用范围,在保持围岩完整性的同时,有效改善浅部围岩力学性质,提高岩体强度,从而实现锚杆区域围岩的长期稳定。

1.2.2 钢管混凝土支架支护机理

钢管混凝土结构是在钢管外壳内填充高强度混凝土组成的现代构件,一方面通过钢管的约束作用使夹心混凝土处于三维受力状态,混凝土保持较高的抗压强度和抗变形能力;另一方面混凝土的填充作用增强钢管受力过程中的稳定性,两者相互作用极大提高了结构的承载能力,在车站、拱桥、公路、隧道等建筑工程中得到广泛应用[12]。针对邢东矿二水平皮带下山变形特点,矿方在原有强力锚网索支护的基础上,采用中国矿业大学(北京)高延法教授研制的新型钢管混凝土支架进行二次支护,该支架具有圆柱状外形,是当前最科学、最合理的截面形状,且支架支护阻力大,无异向性,不易扭曲变形,能够适应围岩塑性能释放过程中巷道围岩大变形破坏,尤其是对于巷道底板变形控制有着其他支护方式无可比拟的优势。

1)钢管混凝土支架结构设计

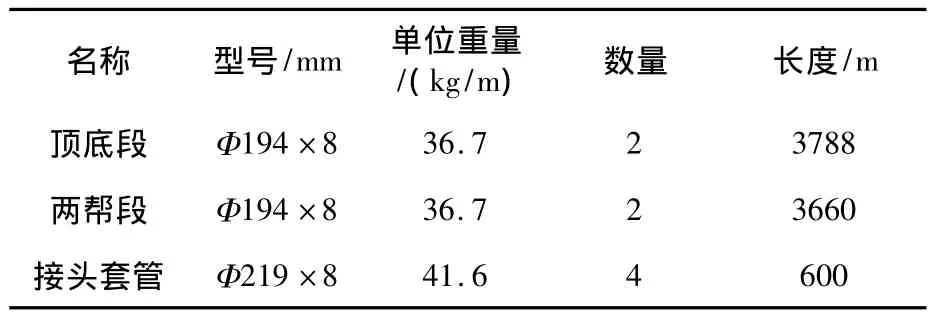

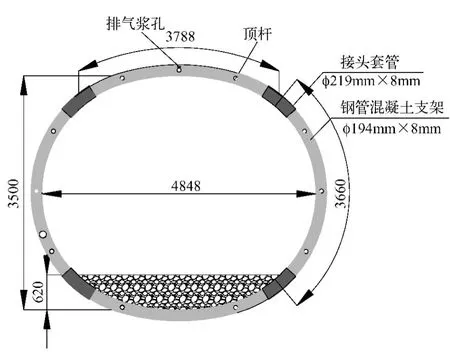

新型钢管混凝土支架是由4段钢管混凝土构件组成的椭圆形封闭结构,钢管间用套管连接,断面尺寸为4.848 m ×3.5 m(净宽 × 净高),卧底量620 mm,如图4所示。钢管选用Φ194 mm×8 mm的无缝钢管,单位长度质量为36.7 kg/m,两帮钢管长度为3788 mm,顶底钢管长度为3660 mm,接头套管采用Φ219 mm×8 mm的无缝钢管,每段长41.6 mm,两架钢管之间用顶杆连接,顶杆长度500 mm,每架11根顶杆,顶杆采用 Φ76 mm×5 mm的钢管混凝土短杆,顶杆间距1.5~1.8 m,能够有效防止支架发生压杆失稳。

表1 新型钢管混凝土支架主体结构参数表

图4 椭圆形支架断面图

2)钢管混凝土支架承载能力计算

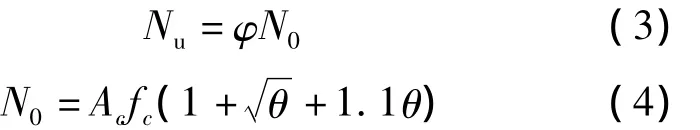

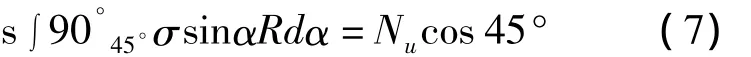

钢管混凝土支架承载能力公式如下[13]:

其中,

式中,Nu为钢管混凝土支架的极限承载力;N0为钢管混凝土轴压短柱承载力;Ac、fc分别为内填混凝土的横截面积和混凝土的抗压强度;As、fs分别为钢管的横截面积和混凝土的抗压强度;Θ为套箍指标,反映钢管对混凝土的约束能力;φ为折减系数;考虑长细比和偏心率的影响,折减系数取 0.8。

支架钢管型号为Ф194×8,钢管选用20号钢,钢材的屈服极限fs为215 N/mm2,钢管的横截面积As为4673 mm2。设计混凝土型号C40,加入钢纤维的核心混凝土抗压强度为fc为25 N/mm2,钢管内填混凝土横截面的净面积Ac为24872 mm2,代入公式(7)得钢管混凝土支架承载能力为2017 KN,是锚杆压缩拱的1.65倍。

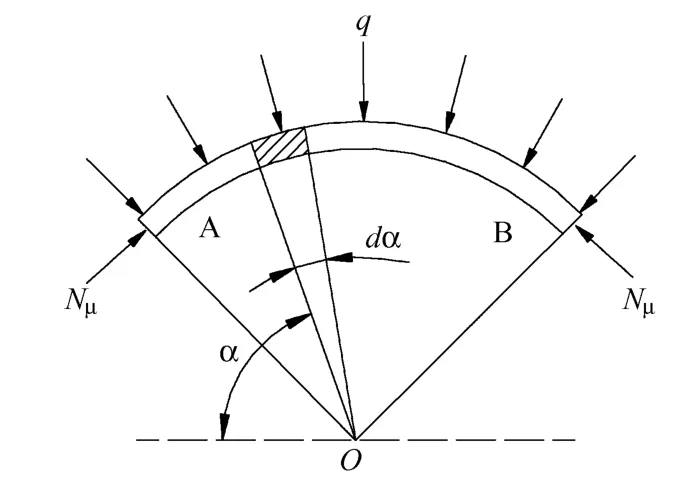

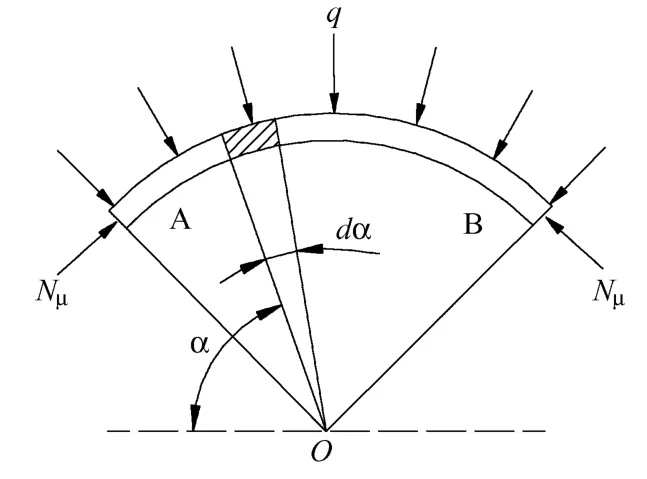

3)钢管混凝土支架支护反力计算

关于钢管混凝土支架承载能力的计算,建立如图5所示结构力学模型,模型选取支架顶弧段作为计算模型,Nu为支架顶弧段断面上的作用力,即支架承载能力,支架沿巷道周边承受均布载荷 q,由此推导出支护反力式[14]:

式中,S为支架间距,0.8 m;R为巷道计算半径,2.3 m(依椭圆形换算);σ为支架的支护反力;Nu—支架极限承载力,由公式(3)得出。将相关参数代入公式(7),计算得出钢管混凝土支架的支护反力为1.1 MPa。

图5 支护阻力计算简图

由以上理论计算可知,相比其他支护方式,钢管混凝土支架具有更强的承载能力,并能给支护系统提供高强度支护反力,在保证支护系统稳定的同时,能有效解决塑性能释放过程中出现的四周来压、整体收敛、底板大变形等问题,保持巷道稳定。

1.2.3 滞后注浆加固技术

深部巷道使用过程中,表面围岩出现松动、破坏是不可避免的,若对其不加控制、任其发展,势必会引起深层次围岩破坏,进而引起巷道承载体系整体失效,巷道滞后注浆是一种加固巷道松散破碎区的有效方式,其作用机理主要体现在提高围岩强度、改善围岩受力状态、增强锚杆索叠加拱承载能力三方面。

1)提高围岩强度。巷道壁后注浆,一方面流动浆液可封堵围岩裂隙,避免岩体因风化、水理等作用而降低围岩强度;另一方面,浆液填充岩体内部结构面可增加围岩内聚力、内摩擦角,改善结构面的力学性能,增强围岩抗拉剪破坏能力。

2)改善围岩受力状态。充填浆液在浅部围岩中充分流动、扩散将浅部破碎围岩固结成整体,使其处于三向受力状态,削弱岩块间端部集中应力,改善围岩受力环境,从而大大提高了浅部围岩强度和整体性。

3)增强叠加拱承载能力。壁后注浆使锚杆由端部锚固转化为类似全长锚固,扩大了锚杆使用范围和承载能力;且在注浆压力作用下,浆液扩散范围远大于叠加拱范围,从而将更大范围岩体转化为承载体,增大了支护体系的结构面尺寸和承载能力。

2 现场工程应用

2.1 巷道地质及生产条件

邢东矿二水平皮带下山埋深达1180 m,矩形断面,宽5.0 m,高3.5 m,断面面积为 17.5 m3,是二水平的主要运煤通道。巷道沿2#煤层顶板掘进,顶板以强度较低的粉砂岩、泥岩为主,底板、两帮为软弱实体煤。由于巷道地压大、围岩软弱,加之附近工作面开采带来的强烈采动影响,巷道服务期间变形破坏严重,曾进行多次扩帮整修。

2.2 支护方案及效果分析

针对邢东矿二水平皮带下山矿压显现特征,综合理论计算、数值模拟和工程类比等方法,确定支护方案及相关支护参数,并采用“扩断面→锚网支护→安装支架→充填→灌注混凝土→喷浆→注浆”的工艺流程进行现场实践,巷道支护布置如图5所示。

图5 二水平下山支护布置图

顶帮锚杆均采用Φ22×3000 mm螺纹钢超强锚杆,树脂加长锚固,每孔使用S2360树脂锚固剂和Z2360树脂锚固剂各一卷,间排距为700×800mm,使用Φ14mm钢筋梁、穹形托盘配合Φ6冷拔丝金属网进行护表加固。顶锚索采用Φ21.8×8500 mm钢绞线锚索,间排距为1600×2000mm,在正顶及两肩共打设3排;帮锚索采用17.8×4500 mm钢绞线锚索,锚索间排距为1600×1500 mm,每帮布置两排;锚索均树脂加长锚固,每孔使用1卷S2360和2卷Z2360(共3卷)树脂锚固剂。

一次支护完成后,采用钢管混凝土支架进行二次支护,支架结构参数见表1。为保证支架稳定性,需对钢管混凝土支架进行锚固,每隔9架支架锚固一架(首架需锚固),同时所有顶弧段都需锚固,锚固选用Φ20×2400 mm全螺纹锚杆穿过锚固耳板将支架固定在巷道顶和帮上,每孔使用S2360树脂锚固剂和Z2360树脂锚固剂各一卷。支架支好后,在帮、顶处铺Φ6 mm金属网片,网片上用编织袋装碎渣充填,支架空帮、空顶处必须充填密实,如图6(a)所示。支架注浆在井下作业,每安装5架~10架空钢管支架后,进行混凝土注浆一次,注浆混凝土按C40配比,水泥选用为42.5的普通硅酸盐水泥,粗骨料选用粒径≤20mm的碎石,细骨料选用河砂,并掺入早强减水剂和钢纤维为波纹状。

滞后注浆加固选用长度为1500mm的四分铁管进行,注浆材料选用水泥浆,水灰比控制在1:(0.7~0.9),水泥采用 425 普通硅酸盐水泥,注浆孔排式布置,深浅孔交错,浅孔孔深3 m,深孔孔深8 m,间排距1500×1500 mm,注浆孔角度误差不超过5°,间排距误差不超过300 mm。浅孔注浆压力为3~5 MPa,深孔注浆压力为5~8 MPa,实际施工时通过调整浆液的胶凝速度、渗透性和注浆终压,保证实际有效扩散半径不小于2.0 m;

2.3 支护效果分析

为掌握巷道支护效果,在巷道表面布置测站,进行表面位移监测,监测结果显示,扩帮初期,顶板、两帮和底板分别以 1.45 mm/d、2.01 mm/d 和1.23 mm/d的速率变形,巷道变形在54 d后趋于平缓,此时顶板累计下沉量为94 mm,两帮累计变形量为149 mm,底板底鼓量为79 mm,且无片帮、冒顶现象。矿压监测结果表明,“强力锚杆索+钢管混凝土支架+壁后注浆”的联合支护技术有效控制了围岩变形,支护效果得到极大改善,巷道支护体系稳定性和完整性得到提高。修复后的深部巷道支护效果如图6(b)所示。

图6 试验巷道围岩支护的照片

3 结论

1)在深部巷道赋存环境下,围岩低强度与高集中应力间的突出矛盾是巷道变形失稳的主要原因,改善浅部围岩力学性能、提高支护系统强度是控制深部巷道变形破坏的主要途径。

2)理论计算表明,新型钢管混凝土支架承载能力达2017KN,在“支架-围岩”体系中提供支护反力为1.1MPa,在保证自身稳定的同时,能有效解决塑性能释放过程中出现的四周来压、整体收敛、底板变形等问题,保持巷道稳定。

3)形成集强力锚杆索、钢管混凝土支架、滞后注浆加固技术于一体的联合支护技术,能有效提高浅部破碎围岩强度,增大支护系统承载能力,解决了邢东矿二水平皮带下山大变形问题,为相似巷道围岩稳定性控制提供了理论和技术支撑。

[1] 何满潮,谢和平,彭苏萍,姜耀东.深部开采岩体力学研究[J].岩石力学与工程学报,2005,24(16):2803 -2811.

[2] 李冲,徐金海,吴锐.深井软岩巷道锚索-网壳衬砌耦合支护机理与实践[J].采矿与安全工程学报,2011,28(2):193-203.

[3] 何满潮.深部的概念体系及工程评价指标[J].岩石力学与工程学报,2005,24(16):2854 -2857.

[4] 康红普.深部煤巷锚杆支护技术的研究与实践[J].煤矿开采,2008,13(1):1 -5.

[5] 张农,王成,高明仕,等.淮南矿区深部煤巷支护难度分级及控制对策[J].岩石力学与工程学报,2009,28(12):2421-2428.

[6] 柏建彪,王襄禹,姚喆.高应力软岩巷道耦合支护研究[J].中国矿业大学学报,2007,36(4):421 -425.

[7] 钱鸣高,石平五.矿山压力与岩层控制[M].江苏:中国矿业大学出版社,2003:256-259.

[8] 袁亮.深井巷道围岩控制理论及淮南矿区工程实践[M].北京:煤炭工业出版社,2006.

[9] 景海河,何满潮,孙晓明,等.软岩巷道支护荷载的确定方法[J]. 中国矿业大学学报,2002,31(5):376 -378.

[10] 康红普,王金华,林建.煤矿巷道支护技术的研究与应用[J]. 煤炭学报,2010,35(11):1809 -1814.

[11] 余伟健,高谦,朱川曲.深部软弱围岩叠加拱承载体强度理论及应用研究[J].岩石力学与工程学报,2010,29(10):2134-2142.

[12] 李学彬,高延发,黄万朋,等.动压软岩巷道钢管混凝土支架支护围岩稳定性分析[J].科技导报,2012,30(16):42-47.

[13] 戴琦.圆钢管混凝土轴心受压承载力计算研究[J].工程结构,28(6):157-161.

[14] 高延法,王波,王军,等.深井软岩巷道钢管混凝土支护结构性能试验及应用[J].岩石力学与工程学报,2010,29(增1):2604-2609.