TPM的零故障

刘 佳 褚红娟 王进华 张 凯

(南通醋酸纤维有限公司,江苏 南通 226008)

南通醋酸纤维有限公司(简称南纤公司)设备种类和数量繁多,集化工、纺织、热电等类型设备于一体,作为典型的流程型制造企业,生产设备的可靠运行是安全生产、持续产出的先决条件。公司推进TPM(全员生产维护)的主要目标之一是以实现零故障为愿景,持续降低设备故障率,保障设备本质安全。所以,如何实现零故障,解决“物的不安全状态”问题,是推进TPM的重大课题。

一、故障的根源

所谓故障,是指设备失去或降低其规定功能的事件或现象,表现为设备的某些零件失去原有的精度或性能,使设备中断运行或技术性能下降、不能正常运行,影响生产。如:①电机停止工作或传动件断裂造成设备直接停机;②设备的某部位性能下降如严重泄漏、剧烈振动等,对安全、质量、运行造成负面影响,客观要求进行停机维修。

其实,通常所说的故障是“故障冰山模型”的顶峰,是设备暴露出的显性问题,而大量的问题是隐蔽的、潜在的,尚未形成设备故障的隐性问题,正如冰山隐藏在海面以下的部分,如锈蚀、泄漏、接触不良、腐蚀等。

“故障冰山模型”中隐藏在海面下的各种小问题称为“劣化”。设备故障是由“劣化”导致。用一个Know-Why分析来说明。

灰尘→零件划痕→积水→电化学反应→锈蚀→松动→振动→疲劳→微裂纹→裂纹→断裂→设备故障

灰尘导致零件划痕、锈蚀等轻微劣化,逐步导致裂纹、断裂等严重劣化现象,最终导致了故障的发生。事实上,故障的发生总是从一些不起眼的劣化问题开始,逐渐转化成中等、严重劣化,最后导致故障的发生。

二、劣化的类别

劣化分为自然劣化和非自然劣化(见图1)。

图1 劣化的分类

自然劣化。是指设备在正确的保养、正确的工艺条件、正确的操作下,其性能逐渐降低的现象。如:①轴承良好润滑运行条件下的累积磨损;②电动机绕组、电容电阻长时间运行下的老化;③化工管道在正常工艺条件下腐蚀变薄;④机架在满足强度、刚度条件要求下的缓慢变形等。

非自然劣化。是指设备因环境差、固有薄弱点、操作或维修不当、生产工艺原因等,其性能加速降低的现象。非自然劣化又可分为4类。

(1)设备的基础保养不到位而导致的劣化,又称之为强制劣化。如设备清洁状况差、润滑不良、紧固件松动等。

(2)设备固有薄弱点导致的劣化,即设备的设计、制造、安装的先天缺陷。如设计先天缺陷:传动轴轴径过小导致强度不足,减速箱联轴器选型过小导致强度不够;制造先天缺陷:零件材质、零件特征未按照图纸要求进行加工;安装先天缺陷:泵的安装未去除管道应力,减速机与电机的对中不良。

(3)技能问题导致的劣化。技能问题有两类,一是操作技能不足造成误操作,导致设备劣化加剧等;二是专业维修技能不足,维修质量低导致设备劣化加剧等。

(4)工艺问题导致的劣化。工艺问题有两类,一是未能按照设备设计的运行条件进行使用,如超负荷运行等;二是工艺失效,是指工艺原因导致设备不能正常发挥其性能的事件或现象,如物料堵塞、内部黏贴、结垢、水电气汽波动、原辅材料变化等。

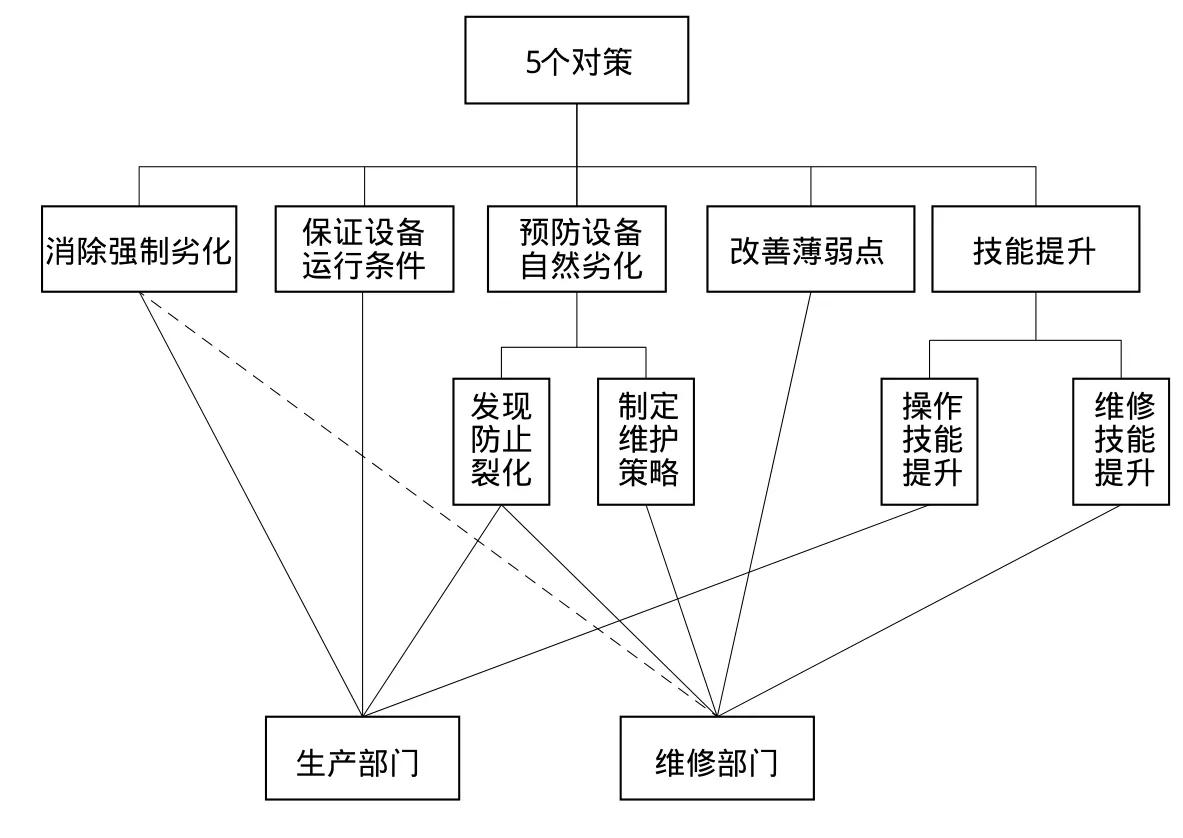

三、减少故障的5个对策(图2)

图2 减少故障的5个对策

(1)保证设备运行条件。结合工艺要求,在设计规定的环境里用正确的方法进行操作。

(2)持续的技能提升。这里的技能包括操作和维修技能。正确、可靠地操作和维护设备,并利用一点课、小组活动、活动板等工具对设备的操作和维护技能进行不断的分析、实践、总结,制定正确操作和维修的SOP,规范作业程序和方法,为设备稳定运转保驾护航。

(3)消除强制劣化。即通过强化清洁、润滑、紧固、自主点检等基础保养工作,持续地解决污染源和困难部位,消除设备的强制劣化。这主要需要生产部门开展自主维护来实现。

(4)改善薄弱点。消除设计、制造、安装过程中的先天缺陷。设备的薄弱点不可避免,关键是要及时发现薄弱点,找到根本原因并予以改善,提高设备可靠性,同时做到举一反三,将相关的改善记录反馈到工程设计,将新的改善设计推广运用,避免新的项目仍有此类问题发生,做到维护预防。

(5)预防设备的自然劣化。这里的预防包括两方面,一是提早发现设备的劣化现象,即通过自主点检、专业点检(简易诊断)、精密点检(精密诊断)跟踪、分析设备的劣化现象;二是根据设备劣化分析的结果,合理的制定维护策略,从而实现劣化复原、恢复设备性能。

要做到上述5个对策的有效落实,需要操作部门和维修部门共同合作,通过TPM的常态化开展,全员技能的持续提升,从根源预防设备的故障发生,降低设备故障率。

其中以上的3、4、5点属于设备维护(维修)范畴,如何通过具体的维护形式实现零故障有5种策略。

四、实现零故障的5种维修策略

(1)自主维护。自主维护(AM,Autonomous Maintenance),是指以生产现场操作人员为主,通过强化清洁(C)、润滑(L)、紧固(T)、点检(I)等保养环节,保持设备的基本条件,从而避免设备强制劣化。

自主维护包含两个重点工作,一是按照设备基准书的要求,落实日常的CLTI,在专业维护的支持下不断提高自主维护比率,并根据实际执行情况不断完善CLTI,对TPM基准书进行动态更新;二是结合日常的CLTI,辨识设备的污染源和困难部位,会同维修进行whywhy分析,制定方案,彻底消除强制劣化的现象。

(2)改善维修。改善维护是针对设备薄弱点的维修策略。

改善维护是通过辨识、分析出设备的薄弱点,利用维修技术消除薄弱点的维护手段,从而降低设备的故障率,提高设备的可靠性及维修性,提高设备的利用率。对设备的薄弱点进行设计纠正、调整安装、提高制造质量等都属于改善维护。

改善维修贵在举一反三,将相关的改善记录反馈到工程设计,将新的改善设计推广运用,避免下次新的项目仍有此类问题发生,做到维护预防(Maintenance Prevention)。严格来讲,维护预防并不是一种具体的维护方式,而是一种设备维修管理的方法,具体是指在计划、设计或建设新设备,新生产线时,根据历史维护信息(原先选型、设计不合理的零部件或部位)或新技术,实施提高可靠性、可维护性、经济性、可操作性、安全性等的设计,尽可能的减少维护,以达到降低维护费用或减少OEE各项损失的目的。

(3)预防维修。预防维护是建立在生产自主点检和专业维修人员的专业点检(简易诊断)基础上的维修手段。一般,设备可分为8大系统:工艺系统、气动系统、安全系统、润滑系统、液压系统、驱动和传递系统、变速系统、电气仪表控制系统。对这8大系统的具体部位进行定期的点检,看是否有异常,在设备出现明显劣化现象时,维修对相关部位进行简易诊断后,决定对设备进行修理从而恢复设备性能,这是预防维护的实施方式。

预防维修的优点是可以减少非计划的故障停机损失,减少因故障引起的批量质量损失,减少安全事故,避免潜在故障再发展为功能故障过程中产生的多米诺骨牌式连锁损坏,因而可以降低维修备件费用。预防维修可以使设备检修从技术和备件上更有准备,从而大大减少设备停机待修和检修时间。

(4)定期维修。定期维护,即按照一定的周期,对设备部位进行维修,如减速箱定期换油、更换油封,风机定期更换皮带等。设备的部件如传动带、轴承、电机、电路板等在自然劣化条件下(传动带磨损、轴承磨损、电机轴承磨损、绕组老化、电路板元器件老化等),一般有相对稳定的寿命周期,维修根据其寿命周期制定定期检修计划,从而实施定期维护。

(5)预测维修。预测维护是建立在精密点检(精密诊断)基础上的维修手段,在对设备上各维护部位的劣化状况充分掌握的基础上,选择某些关键部位(如发生故障后对安全、环保、产量、质量等有重大影响的部位等),用具体的劣化参数(振动、温度、水分等)描述部位的劣化程度,研究并确定实施维修的参数临界点(如轴承振动达到某数值必须进行更换,减速箱温升达到某数值必须对齿轮部件进行更换,液压油品的水分达到某数值必须对液压系统的液压油进行更换等),开发或购买相应的状态检测仪器如测振仪、测温仪、油品检测仪等定期地对设备关键部位进行检测,记录其劣化发展趋势,对关键部位实施状态检测,经研究分析后在故障发生前实施预测性维护。

预测维护不仅是为了保障零故障的实现,更是通过追求维护部位的极限寿命,来提高设备维护效率并降低维护成本。

五、设备运行周期的“零故障”

根据故障浴盆曲线原理,设备一生的故障率是变化的,存在着初始故障期、偶发故障期和耗损故障期3个阶段,其形状如浴盆的形状。要实现零故障目标,应根据设备运行周期故障的特点,制定合理的维护策略,从而尽量降低设备的故障率,保证设备安全、稳定运行(见表1)。

表1 设备运行周期的维护策略

初始故障期。初始故障期的设备故障率较高,新设备上线投产会有一段磨合期,一是设备本身如机械配合部位、电子元件的初始老化等的磨合;二是对新设备的操作和维护也有一定时间的磨合期。而且早期也有可能发现一些设计、制造、安装的缺陷,需要尽早进行调整、纠正。

偶发故障期。设备运行一段时间后,故障率下降后一般会趋于稳定,设备经历磨合期后进入偶发故障期,这期间是设备运行的最佳阶段,此阶段的故障以周期性的故障居多,如电子元器件周期性的老化、轴承周期性的磨损劣化等(这里的周期性非数学严格意义上的周期,指的是有此规律)。此阶段设备维护工作应该强化设备的自主维护(清洁、润滑、紧固),定期对设备进行点检(生产和维修),提早发现问题,实施预防维护;在对设备实施预防维护的同时,研究设备个别部位的劣化周期,实施定期维护;对关键重点部位(发生故障后会引起设备事故等)实施预测维护。另外,对此阶段暴露出来的设计、制造、安装缺陷仍要实施纠正。

损耗故障期。设备在长时间运行后,开始出现明显老化、劣化现象,如机架变形、总成出现裂纹、电气元件不稳定等现象。此阶段应该针对劣化严重的部位制定大修计划,在故障发生前实施改善维护,重新恢复或提升设备性能。

六、结语

南纤公司近年来推进TPM,通过引进、消化、吸收,实现了预期的目标。

TPM的零故障进程是一项实实在在从各个方面进行预防的工作,要实现设备的零故障,必须不断地从故障根源即“冰山模型”下面找出问题、分析问题、制定对策、实施解决,伴随着生产和维修各方面维护活动的有效落实,是一个循序渐进、不断积累、持续提高的过程。

[1]Peter Willmott and Dennis McCarthy.TPM-A Route to World-Class Performance[M].Butterworth Heinemann.2004.1.

[2]李葆文.设备管理新思维新模式[M].机械工业出版社,2014.10.

[3]UDineshKumar.刘庆华、宋宁哲译.可靠性、维修与后勤保障——寿命周期方法[M].电子工业出版社,2010.12.