加氢反应器制造质量控制的特殊技术要求

张龙习

(东营市特种设备检验所,山东 东营 257091)

加氢反应器(以下简称“反应器”)是炼油企业的核心设备之一,在高温、高压、临氢及硫和硫化氢介质条件下使用,使用过程中易出现氢腐蚀、氢脆、高温高压硫化氢腐蚀、硫化物应力腐蚀开裂、堆焊层的剥离、Cr-Mo钢的回火脆性破坏等问题。因此,对反应器的制造过程有一些特殊要求,以下对这些特殊技术要求作出简要介绍。

一、设计参数和结构形式

设计介质为油、油气、H2、H2S,设计压力20.4MPa,设计温度454℃。该反应器是单层结构,球形封头由12Cr2Mo1VR钢板热压成型,筒体由整体锻制的直筒节和两个筒体过渡段通过环焊缝相焊而成,筒体材料是12Cr2Mo1V,Ⅳ级锻件。

二、回火脆化倾向评定试验

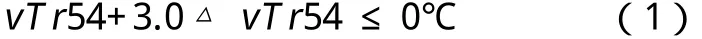

主体材料包括封头、筒体过渡段、每个筒节及人孔法兰、人孔盖等。主体材料应进行回火脆化倾向评定试验即阶梯冷却试验,其夏比冲击功与试验温度应满足公式(1)的要求。

式中:vTr54——脆化处理前(最小模拟热处理)的夏比冲击吸收功为54J时的对应温度;

△vTr54——按阶梯冷却工艺进行脆化处理后(最小模拟热处理+阶梯冷却)与经最小模拟热处理后的夏比冲击吸收功为54J时,对应温度的变化量。

三、化学成分含量控制

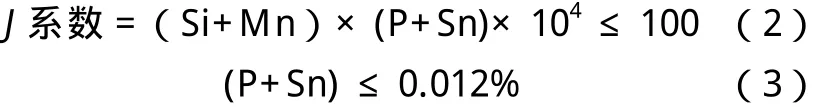

主体材料的回火脆化敏感性系数应符合以下公式的规定。

公式(1)、(2)中元素以质量百分数含量代入。

J系数反映了材料回火脆化倾向的大小程度,J越大,脆化倾向越大。

四、非金属夹杂物

按GB10561《钢中非金属夹杂物含量的测定——标准评级图显微检验法》规定,评定主体材料中非金属夹杂物A类(硫化物类型)、B类(氧化物类型)、D类(球状氧化物类型)、Ds类(单颗粒球状物)均不得大于1.5级,且应满足A+C≤2.0,B+D+Ds≤2.0,总数A+B+C+D+Ds≤4。

五、焊接工艺评定

在正式施焊产品前应按照NB/T47014《承压设备焊接工艺评定》和设计技术条件进行焊接工艺评定,同时增加焊缝金属的化学成分分析、高温拉伸试验、回火脆化倾向性评定试验、-30℃冲击试验、高温持久试验、焊接接头截面硬度测定。

六、主要焊接接头的无损检测

对不受结构限制的焊接接头,如筒节与筒节之间连接的环焊缝,筒节与过渡段连接的环焊缝,封头与过渡段连接的环焊缝等,使用TOFD方法进行检测。TOFD检测按NB/T47013.10-2010《承压设备无损检测第10部分:衍射时差法超声检测》,质量等级为II级合格。

七、热处理

1.中间消除应力热处理

主体材料在焊接过程中和焊接后,应进行中间消除应力热处理。中间消除应力热处理的主要目的是消除焊接内应力,实施时机是焊后热处理前,在冷却至预热温度以下之前进行。中间消除应力热处理时金属的最低温度不得低于650℃。在炉中保温时间可由制造厂根据厚度自行确定,但至少不低于4h。

2.焊后热处理

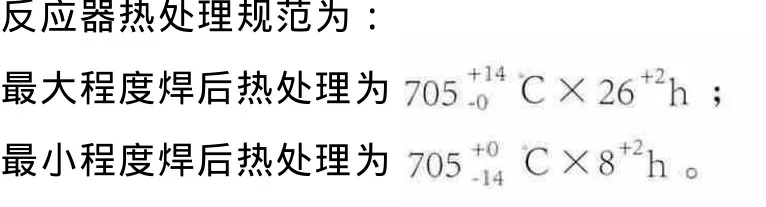

最大程度焊后热处理是对试样进行的一种特定热处理,用以模拟所有制造过程和使用过程中的最大程度的热处理。最小程度焊后热处理是对试样进行的一种特定热处理,用以模拟所有制造过程的最小程度的热处理。

八、结语

在反应器制造质量控制方面,还有其它一些特殊要求。例如:必须检测钢板和锻件的晶粒度,用超声法检测堆焊层剥离程度,制作筒体环缝焊接试板和接管与筒体焊缝试板等。总之,全面准确地掌握规范标准和设计技术条件提出的若干特殊要求,并严格按照这些要求从事反应器制造,对确保压力容器产品质量至关重要。