散货船海水冷却系统中的铜-镍合金管焊接及生产工艺研究

赵轶磊,陈倩清

(1. 浙江正和造船有限公司,浙江 舟山 316000;2. 浙江国际海运职业技术学院,浙江 舟山 316021)

散货船海水冷却系统中的铜-镍合金管焊接及生产工艺研究

赵轶磊1,陈倩清2

(1. 浙江正和造船有限公司,浙江 舟山 316000;2. 浙江国际海运职业技术学院,浙江 舟山 316021)

对散货船海水冷却系统中使用的原材料——铜-镍合金管(B10)进行物理性能、化学性能及焊接性分析,结合焊接工艺试验制定出焊接及生产工艺,以满足散货船建造中海水冷却系统的施工要求。

海水冷却系统;铜镍合金管;焊接工艺

在船舶与海洋工程上均安装有各种各样的设备,包括主机、发电机、空调机、空压机等,所有的设备在运行时均会发热,并同时需要进行冷却,以保证设备正常运行。海水冷却系统就是利用海水作为冷却介质进行热交换,以保证所有设备在正常、稳定的工况下工作。值得注意的是海水有很强的腐蚀性,如果使海水直接接触设备或是机械部件则易造成腐蚀,导致零部件失效。因此,现代船舶设计往往采用中央集中冷却系统,即利用板式冷却器使海水与高温淡水进行热交换,再利用淡水冷却所有发热设备。通常海水冷却系统压力要比淡水冷却系统要低,是为保证在冷却器受损的情况下,海水不会流进淡水管路中,防止设备受腐蚀。铜-镍合金管(B10)具有优异的性能,是用来制作海水冷却系统管路的优良材料。浙江正和造船有限公司首次建造的37 300 t散货船的海水冷却系统也采用了这种材料。作为新材料的首次使用,需对其焊接性能进行研究,并进行试验以证明焊接接头的可靠性。文中针对于铜-镍合金管(B10)的物理性能、化学性能、焊接性能进行分析,并进行焊接工艺试验,研究该材料焊接工艺以及施工注意要点。

1 合金的物理、化学性能及焊接性

1.1 铜-镍合金的牌号、成分及性能

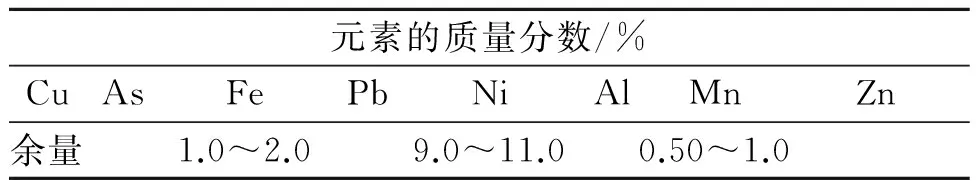

铜及铜合金分为工业纯铜、黄铜、青铜及白铜等。铜-镍合金即为白铜,是含镍质量分数低于50%的Cu-Ni合金,如白铜中加入Mn、Fe、Zn等元素可形成锰白铜、铁白铜、锌白铜。在船舶与海洋工程中经常使用的铜-镍合金包括B10(含镍10%)与B30(含镍30%)。铜-镍合金B10的化学成分与力学性能见表1和表2。

表1 铜-镍合金管化学成分

表2 铜-镍合金管力学性能

1.2 铜-镍合金的物理性能

铜-镍合金可形成完全无限固溶体,具有单一的α相,因此具有良好的塑性,易于冷、热加工。

铜-镍合金的熔点是1 149 ℃,导热率为30.93 W·m-1·K-1,与钢材相似,与纯铜导热率393.6 W·m-1·K-1相比仅纯铜导热率的8%,因此不必像焊接纯铜一样进行高温、大功率焊前预热。

铜-镍合金的线膨胀系数介于钢与黄铜之间,与奥氏体不锈钢相近。因此在焊接过程中应尽可能选择能量密度集中的焊接方法,以及适当的工艺措施,减少焊缝残余应力,控制焊接变形。

1.3 铜-镍合金的化学性能

铜-镍合金具有良好的耐海水腐蚀性能,主要原因是:①铜的热力学稳定性高,铜离子化困难;②材料表面在海水中能形成氧化亚铜保护膜,腐蚀产物沉积在基体上,并对基体产生了保护作用。B10铜-镍合金管经过海水浸泡后,形成富镍富铁的表面膜,其耐腐蚀性可接近B30铜-镍管[1]。因此,在散货船海水冷却管系选用B10铜-镍管可大大节约成本,以及宝贵的镍资源。

1.4 铜-镍合金的焊接性能

1.4.1 焊接热裂纹问题

由于铜与杂质形成多种低熔点共晶,如熔点为326℃的(Cu+Pb)共晶、熔点为1 064℃的(Cu2O+Cu)共晶以及熔点为1 067℃的(Cu+Cu2S)共晶等,因此易导致热裂纹的产生。应严格限制母材及焊丝中S、P等杂质元素的含量,同时焊前磨去母材坡口氧化膜、用丙酮清洗焊丝及母材表面的油污。

1.4.2 焊接变形

由于铜-镍合金线膨胀系数及收缩率偏大,为减少变形及焊缝残余应力,同时保证单面焊双面成型,因此宜采用钨极氩弧焊,采用窄焊道、不宜留过大的焊缝间隙。对于直径偏大的管子应采取对称焊工艺。

1.4.3 气孔

铜焊接时极易出现气孔,主要是氢气孔和水蒸气气孔。氢气孔产生的主要原因是由于氢在铜中的溶解度在液态转在固态时有急剧变化,在熔池的快速冷却的作用下,氢来不及逸出形成气孔[2]。水蒸气气孔产生主要原因是由于在高温时铜与氧有很大的亲和力而生成氧化亚铜,它在1 200℃时析出,随温度下降,其析出量也随之增大,与溶解在液态铜中的氢发生下列反应

Cu2O+2H=2Cu+H2O↑

所形成的水蒸气不溶于铜,在熔池的快速冷却的作用下,水蒸气来不及逸出形成气孔。因此在焊接时应该控制氢的来源,保护气体应选用纯度为99.9%的氩气,应减缓熔池的冷却速度,增长气体逸出的时间。由于铜-镍合金冷却速度相对于铜慢,气孔敏感性与纯铜相比有很大的改善,有较充足的时间使气孔逸出,这对于减少氢气孔十分有利。同时,焊前应去除母材坡口表面的氧化膜,以减少氧元素的来源,可以起到减少水蒸气气孔及热裂纹的倾向。

1.4.4 接头性能下降

由于铜-镍合金无同素异构转变,在液相转变为α相时易生成大量的柱状晶,导致接头塑性、韧性下降。宜采用适当的工艺方法进行减少柱状晶、细化晶粒。因此,对于壁厚偏厚的管子需采用多层多道工艺,减少单层、单道熔敷金属厚度,以改善接头力学性能。

铜合金的耐蚀性能是依靠其合金元素而获得的,但是采用熔化焊方法必然会有合金元素氧化烧损,耐蚀性能会下降。因此,在选择填充材料时应当考虑补充合金元素,即选择含镍量更高的焊丝。

2 焊接工艺及接头形式

2.1 焊接工艺

由于考虑铜-镍合金的焊接性、管子焊接需采用单面焊双面成形工艺、同时考虑车间生产实际情况、以及海水冷却管路总量并不多。最适宜焊接方法确定为TIG焊。

焊接设备选用逆变300 A焊接电源,保护气体为99.9%氩气,钨极选用WC20铈钨极。

在选用焊丝时应考虑焊接接头的耐腐蚀性,选择含镍量为30%的焊丝,牌号为TIG-CuNi(B30),AWS A5.7 ERCuNi,生产厂商为辽宁锦州特种焊条厂。

2.2 接头形式

根据设计要求,海水冷却管均在管子车间内生产,管子零件端头均安装有松套法兰,整个管系无焊接支管、无需冷加工,均采购成品弯头及三通,管子零件生产完成后运输至船上,在船上安装时采用螺栓连接法兰把管子零件连接,再与设备连接即可,整个安装过程无需焊接。因此焊接接头形式只有管对接焊,焊接位置仅设计为1 G(水平滚动焊)即满足生产要求。

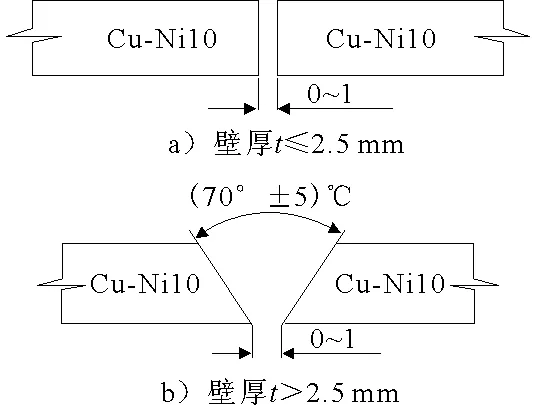

根据详细设计中海水冷却系统管径及壁厚,选择不同的坡口形式,壁厚大于2.5 mm采用钝边0~1 mm“V”形坡口,壁厚小于等于2.5 mm采用“I”形坡口,焊缝间隙均控制在0~1 mm。坡口形式见图1。

图1 焊接坡口形式

3 焊接试验

3.1 试验材料下料及焊前准备

在试验材料下料前,首先应参考设计图纸中管径的规格,选择合适的管子外径及壁厚尺寸,并参照船级社规范,选择认可范围能够全面覆盖实际生产的管子规格。对试验管外径小于或等于25 mm的管子,认可范围可以达到0.5D~2D的管子;当试验管外径大于25 mm,认可范围可以达到0.5D以上,最低范围外径不小于25 mm。

根据以上设计原则,最终选择了直径×壁厚为 219 mm×3.5 mm(A)和38 mm×1.5 mm(B)两种规格的管子作为试验材料。其中A管采用机械加工方式开坡口,坡口角度见图1。装配前打磨坡口表面氧化膜及坡口两边20 mm范围,并用丙酮擦拭,保证坡口干净、无油污等其它有害于焊接的附着物。

设备及工具准备内容:逆变300 A焊接电源采用直流正接法(DCEN)、氩弧焊水冷焊枪、直径2.4 mm铈钨极、纯度为99.9%氩气2瓶、氩气表、直径2.4 mm焊丝TIG-CuNi(B30)、铝箔胶带、焊接面罩、钢丝刷等焊工必备工具。

3.2 装配及焊接

A管在装配时控制焊缝间隙在0~1 mm,并采用3个焊点固定,同心度控制在0.5 mm以内。点焊时采用不填丝技术,熔化母材并熔合形成焊点。再使用铝箔胶带将管子两头封闭,一头插入软管通入氩气进行反面气体保护,另一头保留一个排气小孔。充气气体流量根据管子直径确定,打底焊时气体流量应调节至25~30 L/min,再用铝箔胶带将管子圆周接缝进行局部封闭,封闭部分占整个环形接缝的75%~80%,焊接时可先焊接未封闭的部分,再将局部封闭的部分慢慢拆下,再焊接刚刚拆下的部分,以此类推。

焊接时可采用最合适的焊接位置,即平焊或有一定角度的立焊位置进行焊接。A管在打底焊时采用不填丝技术,熔化母材形成熔池,当液态金属不足时可填一滴焊丝焊滴。当焊接到点焊位置时,应减慢焊接速度,将焊点熔化并熔合后再继续焊接。当焊缝接近焊完时,应减小流量或关闭反面气体保护,以免使管内气体压力过高,造成反面成型变为“凹”形,或熔滴喷出的现象。在收弧时可填充一滴焊丝熔滴,以保证弧坑填满。

经过试验,管径越大的管子在焊接过程中越容易出现反面成型不良、大范围氧化的现象。主要原因就是反面气体保护不好,有大量空气混入。因此,对于大直径的管子焊接,更应该重视反面气体保护的工作。经过试验,采用不填丝技术能够更有效地控制反面成型,而且,铜-镍管对接接头打底焊不填丝技术也在有关研究资料中得到应用[3-4]。

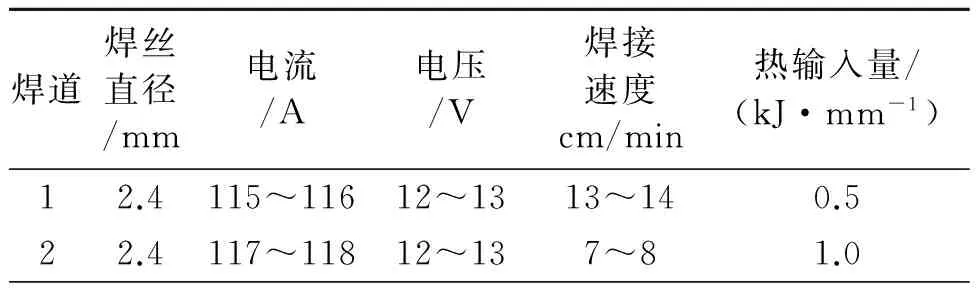

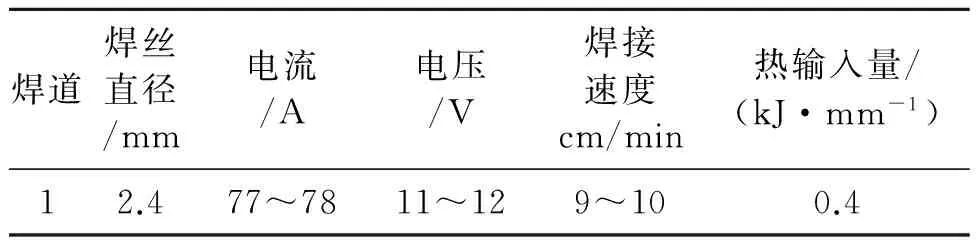

打底焊完成后应使用钢丝刷刷掉表面氧化部分,层间温度需控制在150 ℃以下。盖面时管子内部仍需通入氩气,以保证焊缝不被氧化,氩气气体流量可有所降低,调节至15~20 L/min即可。盖面焊接速度需减慢,以保证焊丝熔化完全填充坡口。焊接参数见表3。

表3 A管焊接参数(采用TIG法、电源极性为DCEN)

B管在装配时与大直径管子装配方法基本相同,仅管子反面保护气体流量调节至7 L/min即可。焊接时边焊接边填丝,一次成型。由于管径较小,反面充气保护比较容易,不易有空气混入,因此反面成型比较容易保证。焊接参数见表4。

表4 B管焊接参数(采用TIG法、电源极性为DCEN)

采用以上工艺参数以及操作方法,焊缝内、外表面成型优良,未产生剧烈氧化、气孔、咬边等表面焊接缺陷,允许进行下一步无损探伤及力学性能试验。B管焊接熔敷顺序及效果见图2。

图2 B管焊接熔敷顺序与效果

4 无损探伤及力学性能试验

根据船级社规范,焊接工艺试验焊缝无损探伤需进行100%渗透检验和100%拍片检验,所有焊接试管对接缝检验均未发现表面裂纹或开口型缺陷,且拍片检验时均评为I级片。力学性能试验结果完全符合要求。

5 车间内预制管的生产

焊接工艺经过认可以后,更重要的工作就是能够高质量且稳定、高效率地生产。因此,还需要以焊接工艺为基础,研究预制管零件图纸,进行仔细分析、精心组织、细化生产流程。以每一道工序为单位,场地固定、人员定编的流水线式生产,以达到高效生产的目的。

下料时可采用砂轮切割机或等离子切割机,切口必须修整光顺,并清除毛刺,下料长度误差控制在±1 mm。

壁厚>2.5 mm的管子宜采用多道焊技术,需开坡口,坡口角度为70°,装配间隙0~1 mm。

焊接工序是铜-镍合金预制管生产的最重要工序,所有的焊工必须经过培训并考试合格后方可进行施工,必须保证所有的工具及设备齐全、气体纯度达标、焊丝牌号正确。检查坡口及坡口两边20 mm范围内不得有油污、杂物、氧化皮及其他对焊接质量有影响的附着物。焊前将管子两头封闭,向管子内通入氩气,气体流量需根据管子直径及打底焊及盖面焊有所区分,同时将管子上未焊接的环缝采用铝箔胶带包裹起来,焊一条、拆一条,直至管子完全焊完。

管子零件生产完成后需进行水压试验。试验压力为0.4 MPa,检验合格后在法兰位置打上验收合格钢印。如有泄露应进行返修,采用砂轮机打磨泄露处,打磨出“U”形坡口后再进行补焊,补焊时同样需要在管子内部通入氩气。

验收合格的管子零件需在两头用塑料封板封闭,管子外侧用三防布严密包裹后方可装箱发货,起吊时需采用吊带,不得使用钢丝绳。

6 管系安装

铜-镍合金管质地比较软,在安装时应特别仔细、小心,严禁乱扔,防止管子变形或损坏。管子在分段预装结束、进行喷砂处理之前,应进行良好的保护,以免钢砂损坏管子。

海水冷却系统管路安装完全结束后更应该注意保护,以免在机舱内进行焊接、切割等交叉作业时损坏管子。安装在人员活动频繁位置的管子应考虑防碰撞保护,采用三防布包裹后,再使用铅丝和软木条包扎在管子周围,待机舱内所有工种施工完成后再拆除所有防护。

7 结束语

采用上述焊接及生产工艺,浙江正和造船有限公司在管子加工车间内生产的铜-镍合金管零件成型良好,得到船东的好评,并且在压水试验中均一次通过,无泄露点。

公司已交付了4艘37 300 t散货船,在精心的管理和严谨的施工下,未发生铜-镍合金管的焊接质量问题。

目前,铜-镍合金管在散货船海水冷却系统的应用较少,大部分仍采用的热浸锌碳钢管。因此,该工艺对于有相关或类似材料的产品生产有一定参考和借鉴作用。

[1] 黄璐琼,武兴伟.铜镍合金管在舰船海水管系中的应用 [J].船舶,2011(1):40-43.

[2] 周振丰.焊接冶金学:金属焊接性[M].北京:机械工业出版社,2001.

[3] 杨亚辉.铜镍合金换热器材料及其焊接工艺 [J].焊接与切割,2012(2):35-38.

[4] 黄红雨,杜 渝,吴世品,等 海洋平台铜镍合金管焊接气孔控制研究 [J].船海工程,2013,42(5):201-203.

On the Welding Procedure of Copper-Nickel Alloy Pipeline in the Sea Water Cooling System of Bulk Carrier

ZHAO Yi-lei1, CHEN Qian-qing2

(1.Zhejiang Zhenghe Shipbuilding Co., Ltd., Zhoushan Zhejiang 316000, China;2.Zhejiang International Maritime College, Zhoushan Zhejiang 316021, China)

The physical properties, chemical properties and welding abilities of the Copper-Nickel alloy pipe (B10), which is used in the sea water cooling system of a bulk carrier, are analyzed. In light of the welding procedure test, the detailed welding procedure and workmanship for workshop are proposed to satisfy the requirement of construction of sea water cooling system for bulk carriers.

sea water cooling system; Copper-Nickel alloy; welding procedure.

10.3963/j.issn.1671-7953.2015.01.019

2014-08-04

赵轶磊(1985-),男,学士,助理工程师

U671.83

A

1671-7953(2015)01-0074-04

修回日期:2014-08-15

研究方向:船体及管系焊接及生产工艺

E-mail:zylmaster945@163.com