液化石油气码头改扩建工程高桩墩台结构优化分析

王彪 兰千钰

【摘 要】 以深圳华安液化石油气码头高桩墩台为例,从施工便利、结构受力、节省造价等方面分析码头墩台的厚度、桩基布置、桩型等的结构优化,结合实际工期要求确定适合本工程的结构型式:对系缆墩优化选择直径为1.3 m的斜钢管桩,采用锚杆嵌岩的方式;对工作平台选择直径为1.3 m的斜钢管桩,采用芯柱嵌岩的方式。

【关键词】 墩台;桩基布置;桩型

0 引 言

码头工程具有施工难度大、投资多、工期长等特点。在码头的投资中,桩基占据了大部分,如何通过桩基选型和桩基布置最大程度地优化码头结构,对节省工程造价、缩短施工工期、降低施工难度具有重要的现实意义。在桩基选型和优化的已有文献中,大多都是针对高桩梁板式结构码头的研究,对于近年来兴起的液化天然气(LNG)码头的高桩墩台桩基选型和优化研究相对较少。

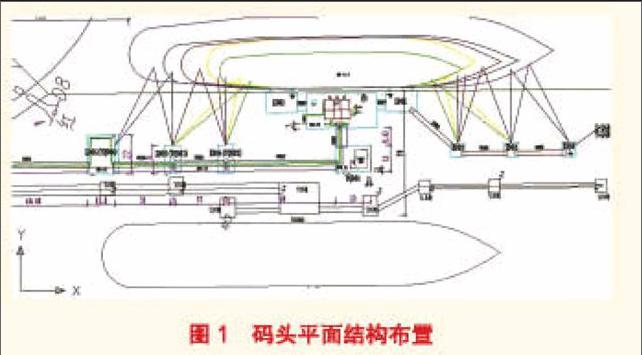

深圳华安液化石油气码头改扩建工程位于大鹏湾海域,工程拟采用国际先进的设计施工采购总承包模式(EPC),改扩建一座9万m3 LNG码头及相关的附属配套设施如集液池和钢质人行桥等。码头水工平台采用常见的墩式结构,水工结构包括工作平台、系缆墩、引桥墩等,码头建成后可接卸1万~9万m3 LNG船。工程结构布置见图1。本文通过分析影响码头结构布置及桩基型式的客观因素和自然条件,以工作平台和系缆墩为研究重点,对码头高桩墩台进行结构优化分析,结合实际工期要求进行桩基选型,优化桩位布置及数量,从而节省造价。

1 工程自然条件

深圳华安液化石油气码头改扩建工程设计水位及波浪要素见表1和表2。

2 墩台结构优化

现对墩台作如下优化:

(1)在结构满足要求的前提下,通过减小墩台厚度以削弱波浪对墩台的作用力。

(2)设下层系缆平台,减少高桩墩台变形。

(3)通过对比分析桩位、桩径和斜度,对桩基布置和桩型进行优化。

2.1 厚度优化

本工程所在的海域波浪大,波浪对桩基和墩台作用位置主要在水面上下,而此处正好为墩台厚度区域,减小厚度可减小波浪对墩台的作用力(见表3)。由表3可知,当结构厚度减小时,总的波浪力有所下降,但是群桩波浪力和墩台浮托力都有所上升,故将墩台厚度定为2.0 m,将底标高由1.85 m提高到2.35 m。

2.2 桩基选型

工程所受到的水平波浪力很大,鉴于PHC型桩抗弯能力较弱,本工程可选的桩型为灌注桩和钢管桩。因斜桩可承受较大水平力,在打桩船可打桩的前提下考虑布置斜桩,否则布置直桩,受到限制的区域布置灌注桩(见图2)。

采用有限元软件对高桩墩台进行建模分析,部分基桩拔桩力不足,采用嵌岩桩增强其抗拔力,嵌岩桩可设置锚杆嵌岩和芯柱嵌岩。合理的布桩应使拔桩力降低,基桩布位数量减少,且在必须嵌岩的情况下,优先使用锚杆嵌岩桩,当岩面较高覆盖层不厚时采用芯柱嵌岩桩。

通过对比系缆墩不同桩型计算结果(见表4),设置4根直径1.8 m直桩的工况与设置5根直径1.8 m直桩的工况,前者压桩力略有减小,拔桩力增大,而位移几乎相等。大直径斜桩施工难度较大,不推荐斜桩方案。当桩径减小到1.3 m,在设置斜桩时,其压桩力和拔桩力均可减小,这对优化桩基布置、节省工程造价尤为重要。

本工程工作平台覆盖层较薄,泥面以下9 m即为中风化花岗岩,无强风化岩。由于灌注桩施工周期较长,本工程方案选择钢管桩。由于工艺管线和水工结构位移的限制,本工程选择1.3 m斜桩与钢管桩嵌岩进行对比分析(见表5),选择24根1.3 m桩方案压桩力有所减少,拔桩力增大,因此,可采用芯柱嵌岩的方式提高其抗拔作用。直径1.3 m钢管与直径1.8 m钢管桩相比较,前者在很大程度上节省了造价成本,有利于施工。

3 结 语

本文以深圳华安液化石油气码头高桩墩台的结构优化入手,从桩基施工和结构受力角度进行对比分析,立足于施工便利和节省工程造价,探讨墩台结构优化和桩基选型,得出如下结论:

(1)墩台厚度可由2.5 m减小到2 m。

(2)对系缆墩优化最终选择直径为1.3 m斜钢管桩,采用锚杆嵌岩的方式;对工作平台优化最终选择直径为1.3 m斜钢管桩,采用芯柱式嵌岩钢管桩。

最终确定的优化方案节省了工程造价,缩短了工期,对其他类似工程具有借鉴意义。