自动化控制系统在自来水厂节能降耗中的应用

摘要:近年来,城市供水问题日益严峻,自来水厂的建设也不断加快,各种控制设备相继得到应用。随着自动化水平的不断提高及其在社会各个方面的应用越来越广泛,PLC自动控制系统在自来水厂也发挥了其强大的优势。文章结合广东省佛山市顺德区乐从水厂自控系统具体工程实例,介绍了自动控制系统如何实现自来水厂节能降耗情况。

关键词:自来水厂;节能降耗;自动化控制系统;加药加氯;智能排泥;恒压供水 文献标识码:A

中图分类号:TP393 文章编号:1009-2374(2015)14-0099-03 DOI:10.13535/j.cnki.11-4406/n.2015.14.049

乐从自来水厂自动化工程位于广东省佛山市顺德区,乐从水厂建设规模为20万m3/d,水厂采用北江水源,为保证水厂能达到节能降耗,要求我公司对其水厂进行自动化控制设计。

水厂工艺:取水泵房→加药、前加氯→反应池→平流沉淀池→V型滤池→后加氯→清水池→补氯→输水管网→用户。

水厂主要的能源消耗包括电量、水量、加药量及消毒氯气消耗量等,为更好地控制能源的消耗,必须对水厂各工艺进行相应的节能控制。

1 取水泵站自动化控制系统的设计

取水泵站一共有4台取水泵(其中2台变频泵及2台定速泵,3用1备),主要为整个水厂进行原水的供应,是电量的主要消耗站之一,也是水厂控制电量的关键部位。为保证最大限度降低电耗,需把水泵分为两个组:运行的变频泵设定为变频泵组,另一台变频泵及定速泵设定为定速组。每次运行均至少开启一台变频器,当运行变频泵设定时间到时,且另一变频泵不运行时,将自动切换至另一变频泵。自控系统将根据清水池水位增减相应的水泵。

1.1 取水变频泵的频率调整

原水变频泵的频率将根据清水池水位设定值调整。PLC不断调整变频泵的频率。变频泵的频率及频率阀值以百分比表示。原水变频泵的运行频率要介于最小和最大频率之间,频率限定值在SCADA系统中设定。PLC记录变频泵停止前的频率,以便于变频泵再次启动后保持之前的频率。

1.1.1 增加变频泵频率。PLC连续每分钟采集清水池水位,计算清水池水位差Q趋势(液位以厘米计算)。

Q=Lnow[当前值]-Ltime[一分钟前值]

如果下面条件满足则增加变频泵频率:

设定清水池标准液位(Lset)>清水池水位,且Q<0,则每分钟增加变频泵频率2Hz。

1.1.2 减少变频泵频率。如果下面条件满足则减少变频泵频率:

设定清水池标准液位(Lset)<清水池水位LIT401A,且Q>0,则每分钟减少变频泵频率2Hz。

1.2 定速泵的启动数量

定速泵的启动数量由变频泵的运行频率决定,为了更好地控制定速泵的数量,需要定义两个限定值:

限定值1:启动一台定速泵时变频泵频率

限定值2:停止一台定速泵时变频泵频率

启动一台原水定速泵,当变频泵的频率高于等于限定值1(例如48.5Hz)并且至少有一台定速泵可用时启动一台定速泵。

停止一台原水定速泵,当变频泵的频率低于限定值2(例如35Hz)并且至少有一台定速泵运行时停止一台定速泵。

2 加药加氯系统自动化控制设计

2.1 加药系统

加药系统主要节能控制点在于控制药耗。水厂加药系统主要用于控制聚合氯化铝的投加,为保证系统的节能降耗,主要控制在于精确计算氯化铝的投加量。乐从水厂设计3台加药计量泵,计量泵的速度需通过PLC计算并直接通过通信进行速度控制给定。

聚合氯化铝投加泵的速度设定由PLC按照以下因素计算而来:聚合氯化铝投加泵的额定投加流量,单位:L/h;聚合氯化铝投加泵的手动冲程,单位:%,由操作员录入;聚合氯化铝的浓度,单位:g/L,由配药完成后系统自动计算;聚合氯化铝的投加量,单位:mg/L,由操作员录入;沉淀池进水流量,单位:m3/h,由PLC计算,取原水流量计连续10s的平均值。

如果投加浓度、原药浓度、泵的冲程固定,那么投加泵的频率和沉淀池进水流量之间是线性关系。为保证节能效果,设计时将根据不同的原水浊度进行投加比例的动态调节。

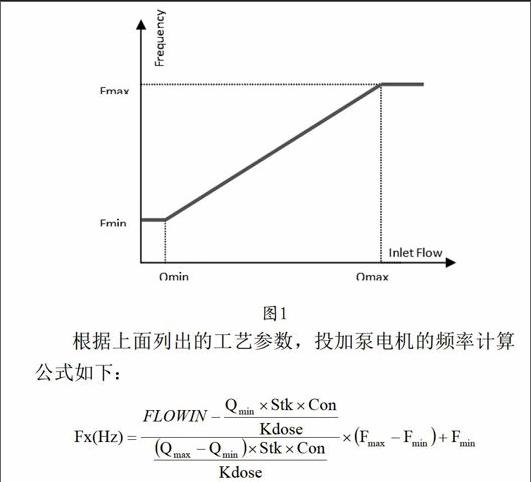

如图1所示:

图1

根据上面列出的工艺参数,投加泵电机的频率计算公式如下:

2.2 加氯消毒站程序设计

整个水厂的加氯系统由气源系统,真空加氯系统,压力水供应系统,电气、控制检测仪表系统,氯气泄漏检测及安全防护系统组成。

为了掌握加氯是否处在手动或自动加氯状态,在加氯机中引出了加氯机的手动/自动选择信号。

2.2.1 前加氯控制设计。

前加氯机的控制方式:

前加氯的作用主要是防止藻类和破坏胶体,所以前加氯一般根据原水流量按比例投加:

加氯机开度控制=源水流量(m3/h)*投加量(kg/km3)/1000

本工程共设置两台前加氯机,一用一备。当使用加氯机故障时,在SCADA上发出警报,并自动切换至另一台备用前加氯机,

2.2.2 后加氯控制设计。

后加氯主要作用是保证出厂水中余氯含量,起到清水池及出厂水管道消毒作用。控制方式如下:

加氯机开度控制=流量主控制量+余氯控制量

流量主控制量=滤后水流量或源水流量(m3/h)*投加量(kg/km3)/1000

余氯控制量根据滤后水余氯高低进行控制,控制范围规定在流量主控制量的±5%。

当余氯高于SCADA中设定的余氯值时,每分钟余氯控制量-0.2kg(可以SCADA中设置)

当余氯低于SCADA中设定的余氯值时,每分钟余氯控制量+0.2kg(可以SCADA中设置)

本工程共设置2台前加氯机,一用一备。当使用加氯机故障时,在SCADA上发出警报,并自动切换至另一台备用前加氯机。

3 沉淀池排泥系统自动化控制设计

沉淀池排泥系统主要由排泥阀、排泥车组成。该环节的节能控制关键点在于排泥过程中合理排水,在污泥排放时尽量减少不必要的排水。

3.1 沉淀池排泥阀控制

沉淀池排泥阀周期性排泥:排泥周期可设定;各排泥阀开阀时间可设定。

排泥周期可设定:用户可根据原水水质进行排泥周期的设定,合理减少排泥时间。

各排泥阀开阀时间可设定:用户可根据平流沉淀池的具体特性,设置各阀门的相应开启时间。泥多的位置可以设置排泥时间大些,泥少的位置可设置排泥时间小些。两种排泥时间设置可充分节约用水,不影响加药效果。

3.2 排泥车控制

沉淀池排泥车的过程控制:由于沉淀池长度约100m,长度较长,而按照沉淀池的沉泥规律,从沉淀池的进水到出水,池底所沉积的泥厚度按从多到小逐步递减的规律进行,因此,为了达到排泥车的排泥效果而又减小不必要的排水浪费,排泥车的行走电机可采用变速电机,在沉淀池的进水端采取慢速行走,而在沉淀池的出水端采取快速行走,或排泥车的行走电机为定速电机,排泥车从沉淀池的进水端前行全程1/3,后退至沉淀池进水端,再从进水端排泥至出水端,空车返回。

4 送水泵站自动化控制设计

送水泵房一共有4台清水泵,分别为2台变频泵及2台定速泵组成。正常使用时为3用1备。

每次运行均至少开启一台变频器,当运行变频泵设定时间到时,且另一变频泵不运行时,将自动切换至另一变频泵。系统分为两个组:运行的变频泵设定为变频泵组P401A/C,定速泵P401B/D设定为定速组。

运行的变频泵的频率根据出厂水压力设定值调整。定速泵启动的个数根据变频泵的频率决定启动台数。

4.1 加压变频泵的频率调整

加压变频泵的频率根据SCADA设置的压力值进行PID恒压控制,PLC不断调整变频泵的频率。变频泵的频率及频率阀值以Hz表示。

4.2 增加变频泵频率

变频泵频率由用户设定压力值及实际管道压力计决定。PLC通过PID运算调整变频泵频率,当管道压力小于用户设定压力时,变频泵频率将增加。

4.3 减少变频泵频率

PLC通过PID运算调整变频泵频率,当管道压力大于用户设定压力时,变频泵频率将减少。

4.4 定速泵的启动数量

定速泵的启动数量由变频泵的运行频率决定。

为了更好的控制定速泵的数量,需要定义两个限

定值:

限定值1:增加一台定速泵时变频泵频率

限定值2:停止一台定速泵时变频泵频率

4.5 启动一台送水定速泵

当变频泵的频率高于等于限定值1(例如48.5Hz)并且至少有一台定速泵可用时启动一台定速泵。

4.6 停止一台送水定速泵

当变频泵的频率低于限定值2(例如35Hz)并且至少有一台定速泵运行时停止一台定速泵。

5 结语

总而言之,PLC自控系统在自来水生产中的应用可以实现自动化生产、降低药耗和能耗,减轻工人劳动强度、减少了员工数量,同时还能提高管理水平和水质,给企业创造了很好的经济效益和社会效益,因此,该技术在自来水厂中具有很好的推广前景。

参考文献

[1] 林洁.PLC控制在水厂自动化控制中的运用[J].科技风,2011,(8).

[2] 李友善.自动化控制原理(上册)[M].北京:国防工业出版社,1994.

作者简介:容得宇,广东佛山市顺德科力给排水工程发展有限公司开发部经理,信息系统项目管理师高级职称,一级注册建造师,研究方向:净水厂、污水处理厂相关电气、自动化监控、工艺、仪表;西门子、美国AB、施耐德等多家PLC编程、网络及监控组态等软件。

(责任编辑:秦逊玉)