带密封和锁紧装置的垃圾车厢体后门设计

刘同举 耿其东

摘要:针对传统的垃圾车厢体后门机构存在着锁紧和密封工作不可靠,锁轴和锁钩配合不到位等问题,设计了一种带密封和锁紧装置的新型机构(包括后门和厢体框架两部分)。利用双出杆定位油缸带动顶部的楔形块运动,保证后门旋转中心的位置;利用腰形孔、锁紧油缸、锁钩三平行线结构保证配合可靠,密封条开关牢靠;利用NX三维设计软件,对产品进行设计和验证,以降低手工计算的难度,提高其准确性。通过试验,该装置使用效果良好,易于推广。

关键词:垃圾车厢体后门 密封锁紧装置 NX分析

1.前言

垃圾车用于收集、装载和运输生活垃圾,并可将装入的垃圾压碎、压缩,使其密度增大,体积缩小,由此极大地提高了垃圾收集和运输的效率。运输过程中需保持后门关闭,防止垃圾泄漏,在车辆到达垃圾处理场后,将后门打开,使垃圾卸下。因此,后门既要能够打开足够角度,又要保证关闭时的密封性。

2.现有的后门机构

现有的后门设计通常包括手动方式和自动方式两种,自动方式中大多采用开门油缸、导向孔、锁钩等,锁紧装置多是对锁钩处的改进,对后门下滑的问题没有解决。

2.1手动方式

较为成熟的手动后门锁紧机构为棘轮机构,广泛运用于移动垃圾箱后门锁紧,如图1所示。转动棘轮机构,正反向螺纹杆将锁钩与车厢之间的联接拉杆伸长,使锁钩顺时针旋转,后门按导向条孔向下滑行,锁钩与锁轴松开,倾翻车厢,后门将自动打开。该方式可将污水完全密封在车厢内,密封效果好,但操作麻烦。

另一种手动方式为门闩式,其操作不便、密封性差,已逐步被市场淘汰。

2.2自动方式

自动后门锁紧机构因车型不同,其外观也不大一样,但其原理是大致相同的。以后装压缩式垃圾车为例(如图2),开门油缸伸出将后门(填塞器)先按导向条孔向上滑行,使锁钩与锁轴脱开,开门油缸继续伸出,后门将随之打开。

此方式对车厢与后门之间密封胶条的压紧力是靠锁钩自身的圆面或斜面来实现的,因此压缩进给量有限,不能将污水密封在车厢内,通常在后门(填塞器)下端安装接水槽来避免运输过程中污水溢洒问题。然而,在路面颠簸时依然存在二次污染隐患。

2.3已有改进方案及存在问题

目前市场上有以下几种改进方案:a.在厢体底部安装锁钩和推杆支座对后门锁紧;b.利用L形连杆与七根销轴配合实现后门锁紧;c.在后门顶部安装启闭机构,后门正下方结合处两侧的活动孔板间安装锁紧机构,实现后门锁紧;d.利用连杆和转动块实现后门锁紧。这几种方案仍不能完全实现后门锁紧和密封可靠。

传统后门关闭时,后门沿导向孔下移,导致锁销落在锁钩外部,不能密封。油缸与后门为铰接,不能完全起到支撑后门的作用,后门在自身重力和油缸拉力的作用下向下位移,后门先到导向孔的下方,然后旋转,关闭。这样一来,后门上的辅助挡板碰到厢体上的限位轴,后门无法关闭,长期使用导致后门变形。

因此后门装置的设计需解决以下三个问题:a.后门打开或关闭时,锁紧机构工作的可靠性;b.后门关闭时,锁轴和锁钩配合的准确性;c.后门和厢体框架连接处的密封性。

3.带密封的后门锁紧机构

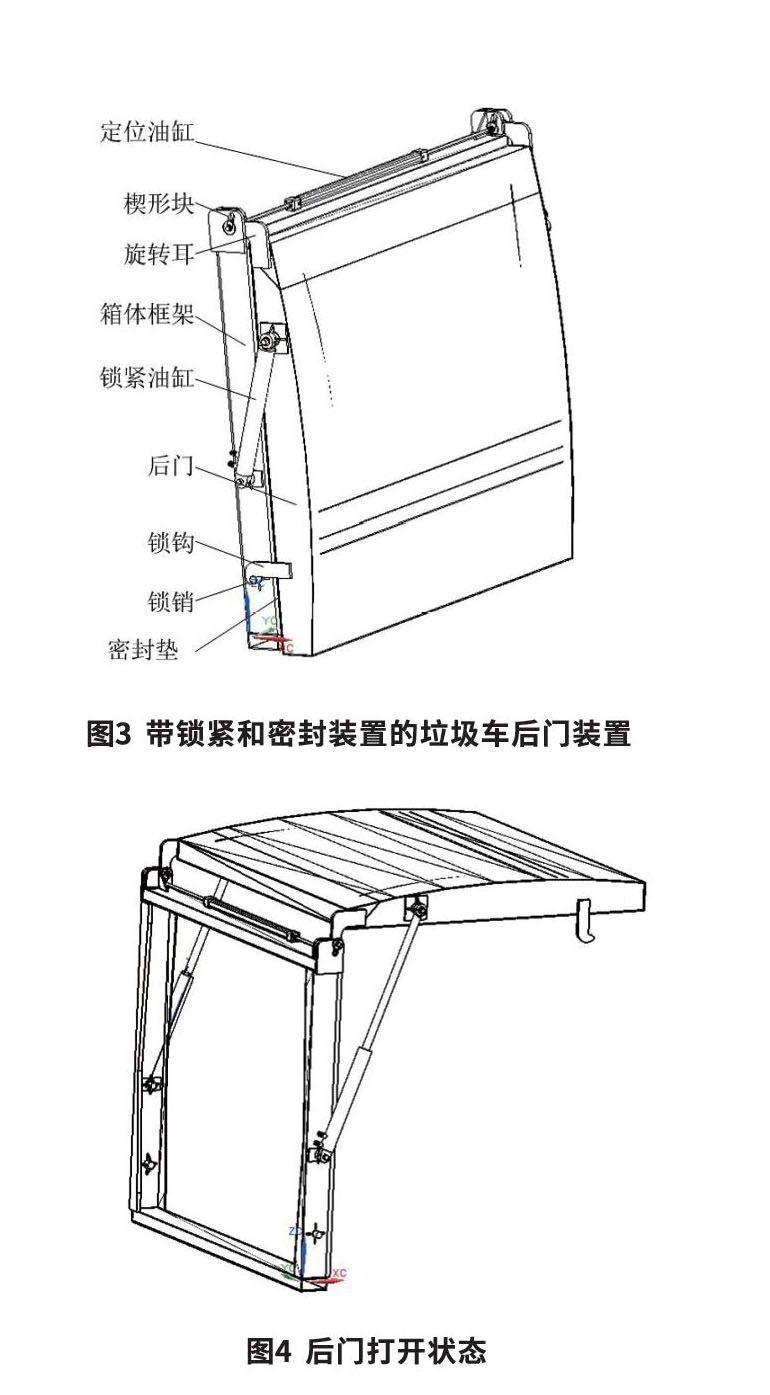

为了解决上述三个问题,设计了一种带密封和锁紧装置的垃圾车车厢后门(如图3),包括后门、厢体框架;厢体框架上部具有腰形孔,通过销轴和旋转耳相连,从而作为后门的旋转中心;锁紧油缸缸筒下端与厢体框架铰接,活塞杆顶部和后门铰接;厢体框架下部装有锁销,与后门上的锁钩配合保证锁紧到位;厢体框架上装有密封条,保证密封可靠。其中定位油缸采用双出杆型,两个杆顶部装有楔形块与厢体上的腰形孔配合,保证后门关闭时不会下移;利用锁销、锁钩和腰形孔尺寸的合理设计,保证后门关闭时正常落锁;密封条保证后门关闭后能够密封牢靠,不漏污水。

后门打开过程:锁紧油缸伸长,先将旋转耳顶到腰形孔的上方,定位油缸伸长,将楔形块顶入腰形孔下方,随着锁紧油缸继续伸长,后门绕着腰形孔的上方旋转,直至水平位置(如图4)。后门关闭过程:锁紧油缸开始缩回,后门绕着腰形孔的上方旋转,后门逐渐关闭,至后门与框架平行时,定位油缸缩回,楔形块撤出腰形孔下方,后门在重力和油缸拉力作用下沿腰形孔斜面下滑,锁钩和锁销配合到位,密封条起作用,后门关闭且密封。

4.关键技术分析

4.1后门质量分析

在NX软件平台对零部件进行分析。首先打开后门装配组件,连接两侧旋转耳的圆孔中心,取该线段的中点作为坐标原点,将工作坐标系的原点移至该点,X由、Y轴方向参照三维模型坐标系,如图5所示。然后,单击【菜单】→【分析】→【高级质量属性】→【高级质量管理】,在质量管理对话框中选择“工作部件”,弹出“信息”窗口,可以找到后门的质量、质心、面积、体积、惯性矩、回转半径等信息,如图6所示。利用【测量体】命令,在图形窗口显示质心坐标系,如图5所示。

4.2后门打开过程分析

锁紧油缸的活塞杆伸出顶起后门,打开过程分为两个阶段:一是沿腰形孔的方向伸出,后门平移,二是顶部绕腰形孔的上方旋转,直至后门到达水平位置。

第一阶段,为保证后门先脱离密封条的作用,需要后门整体平移,因此活塞杆伸出的方向与密封状态时油缸的方向基本一致,且与腰形孔斜线、锁钩斜线平行,简称三平行线结构。

在第一和第二阶段之间,定位油缸伸出,将安装在两端顶部的楔形块插入腰形孔的下方,保证第二阶段后门旋转打开时不会下移。

在后门打开过程中,后门质心角B从起始角度逐渐增大到90°,即后门打开至水平状态;油缸推力角a随着B的变化而变化,油缸推力角a与后门质心角B的关系如图8所示。

利用NX运动仿真功能,创建后门锁紧机构的运动学仿真原型,添加连杆和运动副,经分析处理后,得到油缸推力F与后门质心角B的关系图,如图9所示。

由图9可得,推力腥上升趋势,变化规律接近线性,推力F最大值出现在后门水平位置(B=90°,a=121°)。根据三维模型分析得知,r1=586 mm,r2=1159.5 mm,带入式(2)后可得:F=8.302kN。

为方便垃圾倒出,后门打开的极限位置为水平位置,此时,锁紧油缸活塞杆伸出的有效长度最长,经三维模型分析得到,L=885 mm。

综上所述,考虑密封条、腰形槽、锁销处摩擦阻力等因素,根据经验取锁紧油缸的推力为计算值的3倍,且由后门两侧的两个锁紧油缸提供,每个锁紧油缸的推力约为12.454 kN。选择锁紧油缸的压力P=-10 MPa,计算得到缸径为39.8 mm,圆整后可得缸径D=40 mm,取有效行程L=900 mm,计算出油缸的推力为:F=12.560kN。

锁紧油缸满足使用要求。

4.3后门关闭过程分析

与后门打开过程相对应,锁紧油缸活塞杆缩回带动后门关闭,其过程也分为两个阶段:第一阶段是活塞杆缩回,后门在油缸拉力作用下绕腰形孔的上方顺时针旋转,控制好油缸动作速度,保证后门关闭过程工作平稳。在后门呈竖直状态时,进入第二阶段,即定位油缸的双杆缩回,撤出楔形块,活塞杆进一步缩回,后门在重力和油缸拉力的作用下沿腰形孔的斜面下滑,利用三平行线结构,保证锁钩和锁轴配合到位,密封条受压,锁紧后门,垃圾不泄漏。

经过实际试用表明,其关闭后门的成功率为100%,具有优良的可靠性。

5.结论

经理论分析,采用双油缸设计,带锁钩和密封条双重密封的后门紧锁机构方案可行,在试用中满足使用要求,后门关闭成功率100%,可靠性高,结构简单,易于实现和推广。