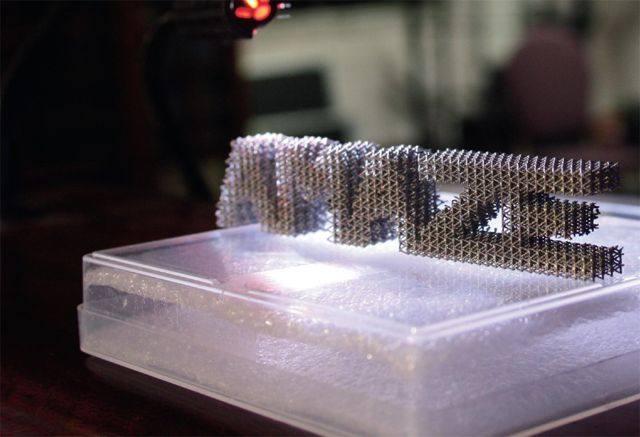

3D打印技术要取代传统零部件产业?

陈琼

近日,《国家增材制造产业发展推进计划(2015-2016年)》(简称“《计划》”)对外发布,其中提出2016年初步建立较为完善的增材制造(又称“3D打印”)产业体系,产业销售收入实现快速增长,年均增长速度达30%以上,整体技术水平与国际同步。业内人士表示,该《计划》不仅可以解决3D打印如何与各行各业有效结合的发展难题,同时还能刺激零部件企业技术创新,为行业发展带来新商机。

《计划》有望加快新兴行业快速发展

在我国,3D打印技术已被全面应用于歼-20隐形战斗机和歼-31第五代战斗机的研发中,3D打印技术正在制造我国空军发展的“中国速度”。

然而,在汽车零部件行业推广初期,几乎没有整车厂和零部件制造商愿意采用这项技术。2014年相关政府部门开始在行业内调研,到2015年《计划》正式发文,业内制造商才对3D打印认知逐渐提升,部分企业也才实现对3D技术认知到应用的过渡。

而在国外,这一技术方向已经得到广泛认可。2012年,美国《时代》周刊将3D打印产业列为“美国十大增长最快的工业”;英国《经济学人》杂志则认为,3D打印技术将与数字化生产模式一同成为引发第三次工业革命的关键因素。

更值得关注的是,日前美国Local Motors公司仅用了44个小时通过3D打印技术打印和组装了一辆小车——“Strati”。这辆可搭载两人的小车最高时速达56公里,电池可支持其行驶193到243公里。整车中除电动机、电池、电线、座椅、挡风玻璃、悬架、车轮等零部件外,近50个不能移动、不用清洁和不导电的零部件全部使用3D打印技术制造。其主要原料由黑色塑料层和碳纤维加固层组成。Local Motors公司首席执行官约翰·罗杰斯接受采访时表示:“我们是第一家利用3D打印技术、使用碳纤维增强型热塑性塑料制造汽车的公司。座椅、车身、底盘、中心控制台、引擎罩等都是3D打印的。”据悉,此前该公司已经利用类似方法制造出摩托车、电动滑板以及其他车辆。

在汽车零部件制造、整车开发过程中需要对汽车外形、内外饰件造型进行设计、评审和确定,应用3D打印技术可以制定车灯、座椅、方向盘和轮胎等零部件快速成型件。此外,对于整车开发过程中产品设计可靠性的验证环节,3D打印技术可以在设计前期制作样件验证,降低设计风险,减少研发成本。这是3D打印技术在汽车零部件领域应用的优势。

据了解,3D打印技术优点在于可以为复杂结构金属零部件免去开发开模环节,缩短新品开发周期,节省出更多的人力、财力和时间。此外,该技术还可使金属零部件的力学性能和精度达到锻造件的指标,保证汽车零部件对于精度和强度的要求。

由工信部、国家发改委、财政部研究制定的《计划》,则有望加快3D打印技术与零部件研发跨界联合,使该技术得到更广泛应用。有业内人士预测,《计划》会刺激这一新兴行业在未来五至十年飞速发展。

前沿企业积极研发材料

虽然国内已有汽车零部件企业通过3D打印技术制作刹车连杆、刹车片、车灯、线束等复杂的结构件用于研发使用。但相比欧美国家,3D打印在我国汽车零部件行业应用发展刚刚起步,而制约其发展的瓶颈是材料缺乏与行业认知低,成为产业发展的拦路虎。

为此,《计划》提出要将3D打印与汽车、航空航天、生物医疗等重要细分领域分门别类地进行跨行业联合,突破一批增材制造专用材料。到2016年,实现钛合金、高强钢、部分耐高温高强度工程塑料等专用材料的自主生产,满足行业发展需求。

据了解,当前市场上的化工材料有一万多种,而能够应用于3D打印技术的却只有50多种。材料应用方面还有很大空间可以突破,很多企业正在积极研发新材料。例如,巴斯夫集团正在针对汽车内饰件的专业材料进行研发,不久更多汽车内饰件就可以应用到3D打印技术。

目前满足汽车零部件行业3D打印要求的材料有纯尼龙材料、矿纤复合材料、碳纤材料、玻璃微珠复合材料等。采用较多的是尼龙粉末材料,其具有色泽稳定、抗氧化性好、尺寸稳定等优点,成品后期喷漆效果好。

彼牧公司汽车事业部3D打印经理王弄璋认为,行业细分化、打印材料的突破与丰富将有利于3D打印技术在汽车零部件行业更好、更快发展。3D打印零部件材料种类显著增加,意味着零部件制造成本或在三到五年内大幅下降。未来,整车以及零部件领域对3D打印技术需求是非常大的,或许会有更多的3D打印零部件实现产业化。

汽车零部件

福特公司早在上世界80年代,便开始进行了一项名为“附加制造”的3D打印技术实验,并购买了史上第一台3D打印机。如今,该公司已拥有三台3D打印设备,其中一台在迪尔伯恩,另外两台都安置于欧洲。

福特公司还表示,目前研发部门已经能够运用一种名为激光烧结的附加制造技术,为F-150型皮卡制造一个完整的前端、门板以及用于3D引擎的进气管。

福特最新型的3D打印机,包括安装、运营成本在内,约为2.5千万美金。这虽是一笔不小的开支,但其先进的技术支持能够大大缩短福特汽车的生产周期,从而降低成本。

[编后语:]

3D打印汽车“Strati”的上路,着实是人类汽车生产和制造的一大突破。有评论认为,它对传统汽车制造形成了革命性的威胁。

然而,编者认为,目前来看这一言论还显得言过其实。Strati的问世,对于汽车行业人士来讲是一个应该关注的事件,但它还仅仅只是最初级的试验品,距离量产为时尚早。

首先,3D打印车身覆盖件使用的原材料,目前只能是热塑材料,而这显然并不能满足真正量产车的需要。碳素纤维似乎可行,但成本并不是目前量产车所能接受的。

其次, Strati车身几乎无“光泽”可言,一方面是因为材料本身,另一方面是因为3D打印由材料融化后一层层的堆积而成,喷嘴的精度决定了它的表面不可能做到光滑。现在国内销售的3D打印机,喷嘴的直径大约是在0.2-0.5毫米。打印完成之后,还需要通过打磨机床,对车辆外观进行打磨处理。

更重要的是,3D打印汽车的安全性是目前无法实现量产的最大障碍。受制于原材料,这种车的碰撞、自燃等方面都存在不小的安全隐患。

由此可见,3D打印技术取代传统铸造、锻造技术进行汽车零部件的大批量、规模化生产还不太现实。只有将3D打印技术的个性化、复杂化、高难度的特点与传统制造业的规模化、批量化、精细化相结合,与制造技术、信息技术、材料技术相结合,才能不断推动3D打印技术在汽车零部件产业的创新发展。

当然我们也需要看到,3D打印技术正朝着将取代模具、部件、半成品到成品等生产环节的趋势发展。随着技术的进一步成熟,传统的劳动力、设备投资、工人技能、生产型管理将变得不再重要。

因此,随着汽车制造商与行业外创新公司的协作日益紧密,传统的汽车零部件供应商要不被“抛弃”,唯有不断进行技术创新,适应市场环境的变化。