开路水泥联合粉磨系统的节电改造

邹伟斌

中国建材工业经济研究会水泥专业委员会,北京 100024

开路水泥联合粉磨系统的节电改造

邹伟斌

中国建材工业经济研究会水泥专业委员会,北京 100024

NF公司为辊压机+打散分级机+三仓管磨机组成的开路水泥联合粉磨系统,除了辊压机段存在的小问题外,管磨机段还存在磨内隔仓板缝与出磨篦板缝堵塞、通风与过料能力差、磨内温度升高、研磨体及衬板工作表面粘附较严重等问题,严重影响系统产量。更换磨内粗磨仓衬板、调整研磨体级配等措施实施后,生产P·O42.5级水泥,增产20%,电耗降幅达13.95%。

打散分级机 V型选粉机 管磨机 堵塞 隔仓板 出料篦板

0 引言

NF公司采用HFCG160-120辊压机+打散分级机+三仓Φ4.2 m×13 m管磨机组成的开路水泥联合粉磨系统,生产P·O42.5级水泥(成品比表面积≥380 m2/kg)系统产量仅165 t/h,吨水泥粉磨电耗34.4 kWh/t。在改造打散分级机、更换磨内粗磨仓衬板、调整研磨体级配等措施实施后,生产P·O42.5级水泥,增产20%,电耗降幅达13.95%。本文就该系统的节电改造经验进行总结,以供参考。

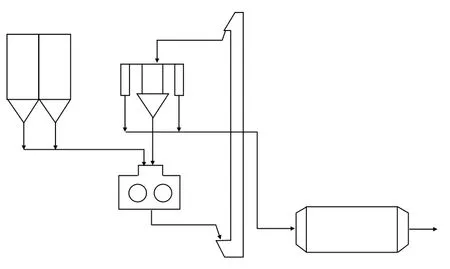

1 开路联合粉磨系统的流程与配置

NF公司的开路联合粉磨系统工艺流程见图1,主、辅机配置见表1。

图1 NF公司开路水泥联合粉磨系统

2 技术改造分析

2.1 打散分级机

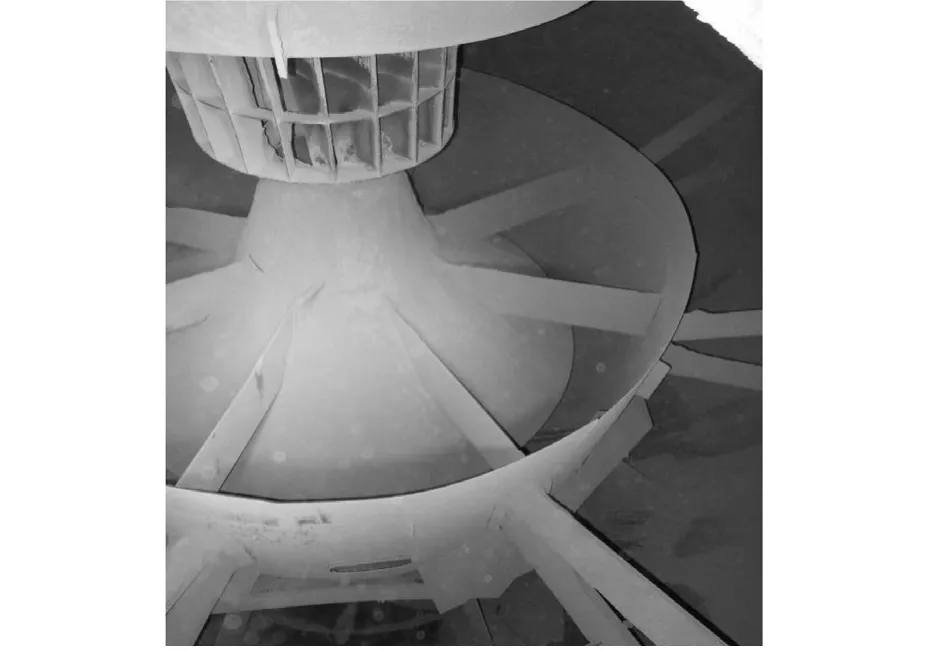

打散分级机(见图2)属动态分级设备,装机功率小、处理能力大。被打散后的物料20%~30%分级功能依靠上部风轮,70%~80%分级功能依靠下部锥体上的十二块扇形分级筛片完成机械筛分,入磨物料切割粒径2 mm~3 mm。通过调节主轴工作转速,可以将辊压机处理料量的50%~90%送入管磨机粉磨,打散分级机主轴转速越快,入磨料量越大,物料粒径越粗。根据配置的循环提升机输送能力有较大富裕量,对打散分级机筛板进行了改进,卡住粗颗粒使其返回稳流称重仓,小于900μm筛孔的物料进入管磨机。一般来讲,由于分级设备装机功率较低,配置打散分级机的粉磨系统电耗不高。

表1 NF公司开路联合粉磨系统主、辅机配置及技术参数

图2 打散分级机内部结构

改造前:打散分级机主轴转速440~470 r/min,入磨物料R900筛余25%~28%左右,R80筛余60%、R45筛余78%。由于粗颗粒物料较多,无法测出物料比表面积。

改造后:打散分级机主轴转速500~580 r/min,入磨物料R900筛余4%~7%之间,R80筛余45%,R45筛余65%,测定其比表面积达到120~125 m2/kg。其中,大于900μm粗颗粒物料(筛余值)比改造前显著降低,粗料含量明显减少,分级后的物料更细,为后续管磨机水泥成品磨细与颗粒整形奠定了良好的基础。

2.2 辊压机子系统的改造

堆焊修复磨损严重的辊压机辊面,增大辊面对物料的牵制能力;修复辊压机侧挡板(侧挡板磨损后与双辊边缘实测间隙值达43 mm,堆焊后安装恢复到<2 mm间隙;磨损后及堆焊修复的侧挡板见图3),以减少边部漏料;更换掉磨损的斜插板;此外,适当提高辊压机工作压力,由8.4~8.7 MPa调整至9.5~9.6 MPa,拉大斜插板开度,即采用“低压大循环”操作方式,合理增大辊压机系统物料循环量(辊压机主电机额定电流63.4 A;改造后,运行电流由平均36 A左右上升至48 A左右,主电机出力由56.78%提高至75.71%),显著提高了预粉磨效果。挤压后的物料细粉量增加,为打散分级机有效分级创造了先决条件。

图3 磨损后的侧挡板(左)和堆焊后准备更换的侧挡板(右)

2.3 管磨机的改造

2.3.1 开路管磨机技术参数

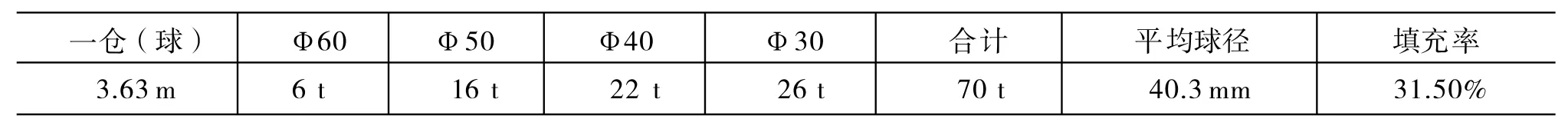

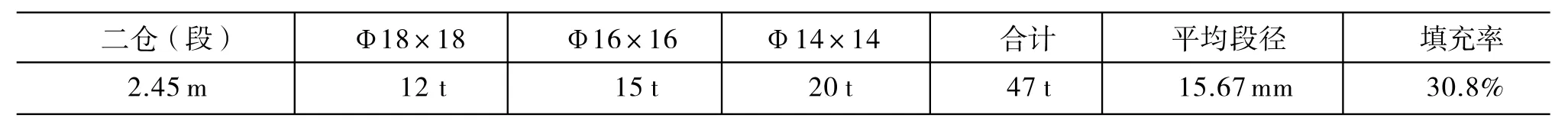

一仓(粗磨仓)有效长度3.63 m,占总有效长度比例的29.71%,研磨体装载量70 t,填充率32.39%;采用曲面阶梯衬板,虽使用一年时间,但带球端厚度仍保持在115 mm~118 mm,非带球端厚度45 mm,能够满足对研磨体的提升要求;二仓(过渡仓)有效长度2.45 m,占总有效长度比例的20.05%,研磨体装载量47 t,填充率30.93%;采用小波纹衬板;三仓(细磨仓)有效长度6.14 m,占总有效长度比例的50.24%,研磨体装载量123 t,填充率31.62%;采用小波纹衬板,安装有三圈高度为650 mm的活化环。

2.3.2 管磨机内堵塞、黏糊等问题的处理

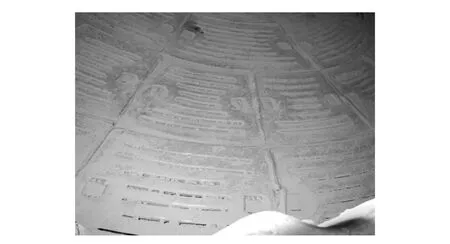

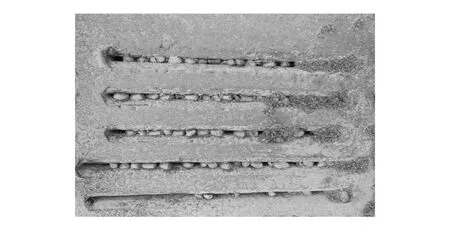

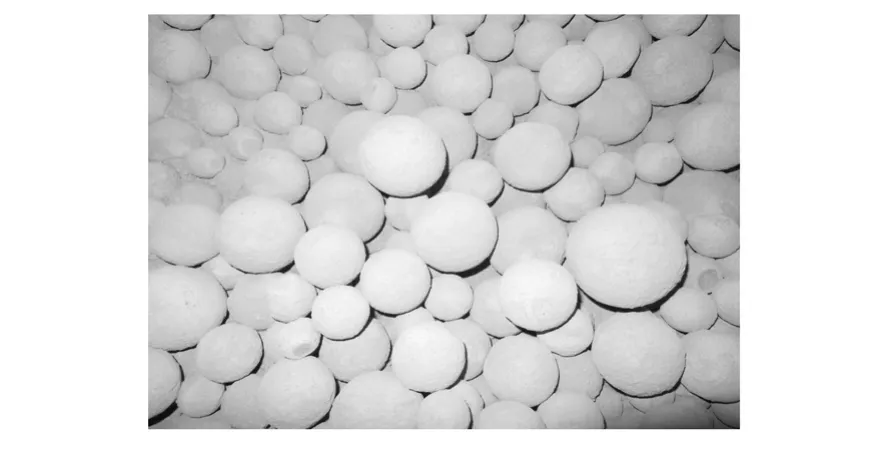

磨机配置的两道筛分隔仓板及出磨篦板均为同心圆状篦缝,第一、第二道筛分隔仓板进口端篦缝宽度均为6.0 mm,出口端篦缝宽度均为8.0 mm;第一道内筛板缝宽度2.0 mm,第二道内筛板缝宽度2.5 mm;出磨篦板缝宽度6.0 mm(磨尾未安装料、段分离装置);隔仓板与出磨篦板缝堵塞后(见图4、图5),磨内通风不良,粉磨温度升高,导致研磨体表面粘附较严重(见图6表面粘附的钢球),不得不采取人工清理的方式,但仍然是治标不治本。夏季停磨清理时间更长,不但维修人员工作量大,而且磨内温度高,存在较大的安全隐患,即使采用助磨剂洗磨,但维持时间不长,甚至还要加大助磨剂掺入量,势必会增加水泥生产成本。所以,要从根本上解决问题,必须对隔仓板及出磨篦板进行优化设计改进。

管磨机运行过程中,受到筒体转速、衬板提升、通风以及研磨体运动轨迹等因素的影响,较粗颗粒向筒体中心部位移动,而细颗粒则分布于筒体外圆;中心部位则有通风、出料能力较强的优势,很容易导致出磨水泥细度跑粗。

图4 堵塞的隔仓板缝

图5 更换下堵塞的出磨篦板

图6 表面粘附较严重的钢球

采取的改造措施:经多方考察用户与调研,最终采用了由江苏省徐州市恒越粉磨机械科技有限公司研发的“防磨防堵复合型隔仓板”及“防磨防堵型自清洁出磨篦板”与“料、风均匀分离”装置,既降低了磨内边、中部风速差,防止细度跑粗,又彻底解决了隔仓板及出磨篦板堵塞,始终保持磨内通风、过料顺畅。安装使用后,再未出现隔仓板及篦板堵塞现象。

拆除三仓原配置高度为650 mm的活化环,采用重新订制的高度为1 250 mm活化环(见图7),以扩大活化区域,有效提高其对细磨仓“滞留带”的活化效果。

为了彻底消除开路粉磨系统成品水泥中存在极少量破损的研磨体及其它碎渣对施工过程产生的不利影响,在水泥入库工序安装了除渣、除铁装置,以确保成品水泥中无颗粒物。

2.3.3 磨内各仓研磨体级配的调整

图7 改进后的细磨仓活化环

虽然打散分级机经过改造,分级后的入磨物料粒径已显著降低,但考虑到窑系统所配置的篦冷机性能较差、出窑熟料难以达到急冷效果(慢冷环境下的C3S向C2S转变)而导致易磨性差(尤其夏季时更差,且熟料温度也高,这也是有窑系统的企业夏季水泥粉磨系统比粉磨站相同配置的粉磨系统产量低、电耗高的主要原因之一),此外,混合材中配有易磨性很差的低碱钢渣以及煅烧煤矸石(其中未能达到透烧的一部分易磨性仍然较差),综合考虑该系统工艺与粉磨材料理化特性等因素后,笔者在一仓研磨体级配中有意识地引入Ф60 mm钢球,采用四级级配,适当提高平均球径,增大粗碎能力,将易磨性差的粗颗粒物料卡在一仓进行粗研磨,进一步降低一仓物料颗粒粒径,为二仓良好过渡创造条件。磨内研磨体总装载量为240 t,改造后各仓具体级配方案见表2、表3、表4。

由表2~表4中各仓级配可以看出:研磨体规格呈现逐仓变小的趋势,而且小规格钢段配置较多,主要是由于磨机中的物料粒径逐仓减小,必须考虑增大细磨能力,在确保水泥成品粉磨细度(筛余或比表面积)的前提下,大幅度提高系统产量,降低粉磨电耗。

按照上述级配及装载量配置,系统开机生产后,管磨机主电机运行电流在219~221 A(进相后)之间,达到额定电流值的90.53%。

生产过程中,掺加3/10 000液体助磨剂,以有效消除研磨体及衬板表面粘附,保持较高而稳定的粉磨效率。

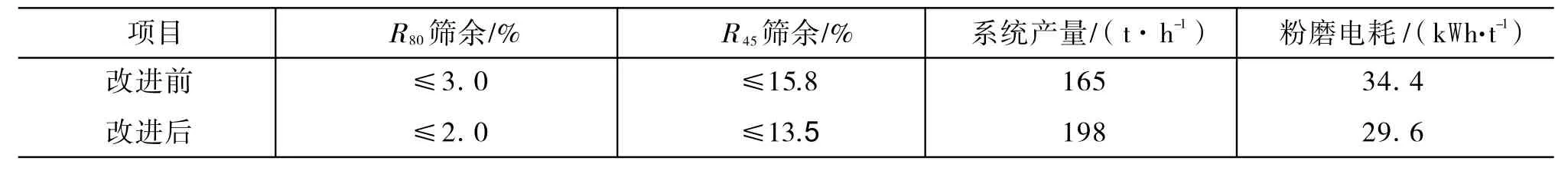

3 系统改造前、后达到的技术经济效果

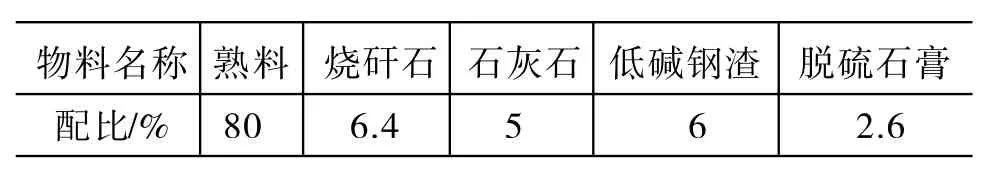

系统改造前、后,生产P·O42.5级水泥(配料见表5)技术经济效果对比见表6。

改造后,生产P·O42.5级水泥(成品比表面积≥380 m2/kg)系统产量由165 t/h提高198 t/h,增产33 t/h,增幅20%;吨水泥粉磨电耗由34.4 kWh/t降至29.6 kWh/t,降低4.8 kWh/t,降幅13.95%。

表2 磨内一仓研磨体级配

表3 磨内二仓研磨体级配

表4 磨内三仓研磨体级配

表5 P·O42.5级水泥物料配比

按实际产量100万t/年,改造后,年节电480万kWh,以平均电价0.60/kWh计算,节电效益达288万元,取得了显著的技术经济效果。

表6 系统改进前、后技术经济效果

4 结束语

本案例可以总结出以下经验:

(1)辊压机水泥开路联合粉磨系统,应针对磨前闭路系统中辊压机与分级设备进行必要而有成效的改进。本文中打散分级机内部的分级筛板改进后,可预先分离出粗颗粒进入称重仓,有效降低入磨物料中粗颗粒含量,将管磨机的粗碎能力移至辊压机与分级设备,为其磨细与整形创造了良好的先决条件。实施“低压大循环”操作方式,提高了辊压机做功能力,经循环挤压后的物料粒径逐渐减小,为打散分级机的有效分级奠定了坚实的基础。

(2)为了彻底消除开路粉磨系统成品水泥中存在极少量破损的研磨体及其它碎渣对施工过程产生的不利影响,应在水泥入库工序安装除渣、除铁装置,彻底清除之。

(3)任何设备的使用都是有其先决条件的:辊压机辊面应始终保持完整,硬面层花纹磨损掉4 mm~6 mm需及时堆焊修复;硬面花纹磨损或剥落越严重,辊面对物料牵制能力越差,挤压效果亦越差(存在物料偏漏、逃逸现象),粉磨系统产量降低幅度越大(至少10%甚至20%以上),系统电耗上升越多。

(4)针对管磨机内部结构不合理,所配置的隔仓板与出磨篦板存在设计缺陷,且容易产生较严重堵塞而影响通风、过料的不良状况,应积极采用“复合防磨防堵型隔仓板”及“防磨防堵型自清洁出磨篦板”,彻底消除堵塞现象,保持磨内良好的通风、过料能力,有效降低磨内温度,使管磨机段始终处于良性循环状态下运行。

(5)对于所有的水泥粉磨系统而言,在不增加系统装机功率的前提下,采取行之有效的技术改造措施,充分挖掘其最大产能潜力;同时,积极采用变频技术,均能达到降低粉磨系统电耗之目的。

(6)水泥粉磨工艺必须“始终坚持持续改进、注重完善过程细节、逐步提升技术水平、实现系统优质低耗”;随着新设备与新材料的不断涌现以及粉磨工程技术人员的不懈努力,我国水泥粉磨系统电耗仍具有一定的下降空间。

TQ172.632

B

1008-0473(2015)02-0016-04

10.16008/j.cnki.1008-0473.2015.02.004

2015-01-20)