宏程序在多品种小批量生产中的应用

郭伟民,袁世先,李义龙

(河南职业技术学院,河南郑州450046)

随着需求的多样化发展,多品种小批量生产(产品属于一大类,其结构相似,加工过程相似,每批数量不大) 在制造业中的位置越来越突出。相较于传统的大批量生产,多品种小批量生产对制造技术水平提出了许多更高的要求,其中之一就是要求加工程序更有灵活性并且安全可靠,宏程序在这方面就显示出一定的优越性: 利用变量赋值和条件语句等,在分析产品特征的基础上,经过反复实验、总结,有可能建立起通用性较强、易于修改且安全性较高的程序。

1 多品种小批量生产中的撞刀问题

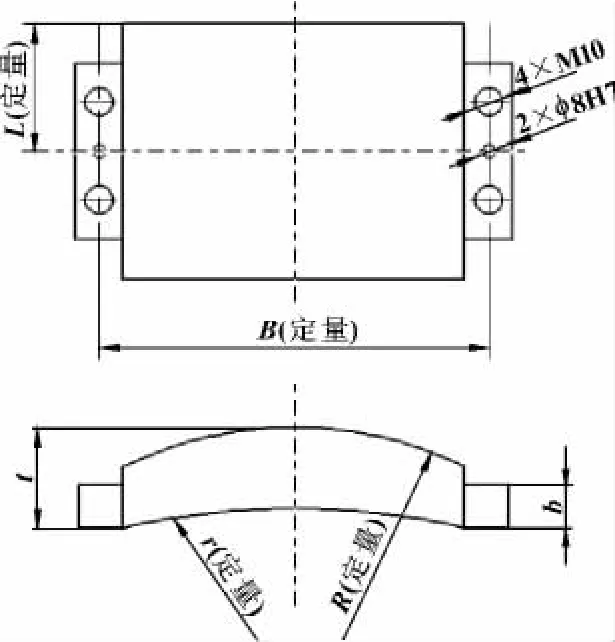

图1 为某类铝合金产品的一个简化工序图。该类产品结构相似,加工过程相似,每批数量不大,构成了多品种小批量生产。假定当前工序只有两个尺寸需精加工,分别是上端面到定位孔2-φ8H7 的尺寸L和背面圆弧尺寸R (单位,mm,以下略) 。所用刀具分别为φ100 的盘铣刀 (粗、精加工上端面) 、φ40左右的波刃粗皮铣刀(粗加工背面) 和四刃精加工立铣刀(精加工背面) 。使用的设备是FANUC 系统立式加工中心,夹具通用,工件2 (通过4-M10 螺钉3) 被固定在夹具4 上,具体装夹和加工方式详见图2 和图3。

生产中逐渐为它们建立了通用程序(详见文献[1]) 。在建立的通用宏程序中,只有几个基本变量随品种而变化,需结合具体图纸确定并在程序中赋值。使用通用宏程序后,程序的调整变得便捷、安全,节省了编程时间,减少了程序中的失误,因此生产效率大大提高。普通的操作者经过学习后,也能够调整程序,这样,夜班也可以进行试加工了。

图1 (简化) 工序图

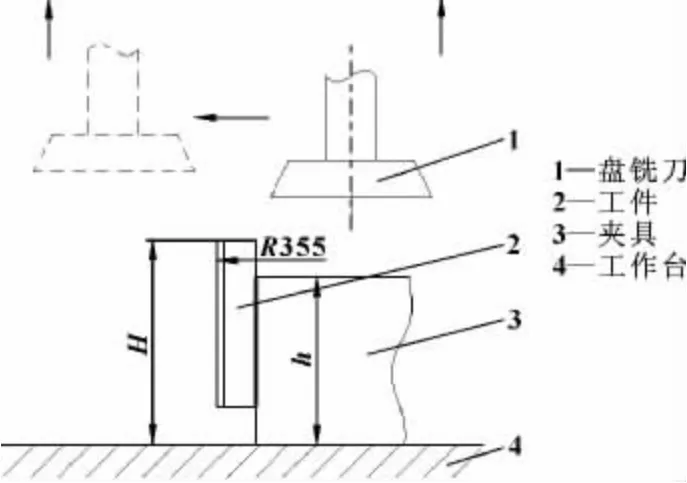

图2 上端面加工

图3 背面加工

基本变量中就包括工件坐标系的Y 和Z。每次试加工之前,Y 和Z 值需要测量、计算并输入程序,例如下面横线上的数字:

如图2 所示,待切削的上端面高出夹具上表面(即H >h) ,φ100 的盘铣刀1 沿图中箭头指示的方向下刀、切削、然后提刀。在这个运行过程中,如果Z值处理不当,容易造成盘铣刀1 或撞到工件2 上,或撞到夹具3 上。特别是后者,不仅盘铣刀受损,还会造成夹具松动,甚至会影响机床的主轴精度。

同样,如图3 (b) 所示,φ40 左右的粗(精)加工立铣刀沿轨迹ACA“线顺铣背面轮廓,其中在下刀点A 和提刀点A”距夹具3 最近(见图中W 表示的宽度) 。处理不当的话,立铣刀下刀时可能会撞在夹具上。

或许正是由于通用宏程序的便捷、省心,一些似乎不该出现的人为输入错误却逐渐出现了。例如有的操作者不小心,或习惯使然,或在疲劳状态下,受机床坐标值(负值) 的影响,竟把工件坐标Z 输成负值,这样就会导致盘铣刀快速撞到夹具上。同样,由于是套改通用宏程序,随着坐标值Y 的变化,个别情况下会出现W≤0 的现象,如果相关人员麻痹大意,则立铣刀下刀时会撞在夹具上。

由于撞刀问题发生在现场,常常是操作人员的失误引起的,所以一般也都是在操作层面上找原因并提出对策。但操作人员毕竟是人,即便很有经验,也有疏忽大意的时候(何况很多时候是新手) ,所以转换思维,可不可以利用宏程序来有效预防这类撞刀现象呢?

2 解决措施

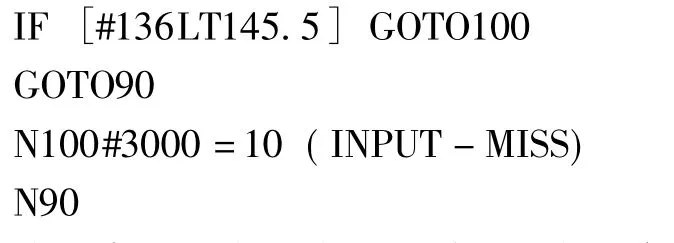

2.1 避免盘铣刀的碰撞

需要说明的是,对刀和工件坐标系的建立都是以机床工作台上表面为基准平面的。也就是说,刀具是通过置于工作台上表面的对刀仪进行测量并固定在机床上; 同时,工件坐标系的Z 值是工件坐标原点(精加工后的上表面) 相对于工作台上表面的高度(H 值) ; 另外,夹具上表面相对于工作台上表面的高度h 也是确定的(假定为140) 。这样,三者的基准面统一,于是可以在程序里利用条件语句,先对工件坐标系的Z 值进行预判,当Z 值低于夹具高度h时,机床报警,屏幕上显示“输入错误”字样; 刀具不加工,直接返回机床原点。这个判断过程就是下面的条件语句:

该程序经过实际应用,效果很好。但还有不够理想的地方,即这时的条件语句只是避免了刀具和夹具的恶性碰撞,还不能完全避免刀具和工件毛坯的碰撞。基于此,在该条件语句的上一行,可再加入一句:

用这一句替换原句也不是不行,只是该句中的184.5 并非常量,每建立一次工件坐标系,该值都需要调整。从安全上考虑,保留原句更好。

2.2 避免立铣刀的碰撞

在背面加工过程中,有一个大的原则: 在保证安全下刀的前提下,起刀点和退刀点的位置要尽量距工件毛坯近些,以减少空行程。

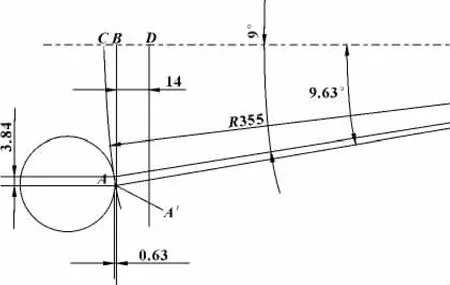

工件毛坯上的尺寸b 和t (见图1) 为两个确定值(t=19,b=13) ,安全距离W 不妨事先设定一个值(如令W =1) ,这样就可以确定一个安全线A'B(见图4) 。背面圆弧R 的延长线与A'B 线交于点A'。若刀具外切于点A'下刀的话,能够保证安全。

图4 确定下刀点

若R=355,在三角形OA'B 中(O 为圆弧R 圆心),OA'=OC=R,OB=OC-BC=R-t +b+W,可确定∠A'OB≈9.63°。该角度若规整为9°,并作9°线,交圆弧R 线于点A。点A 同原定的点A'在水平方向上向外移动了0.63,即此时W=1.63,可用。故取∠AOB=9°,由此可确定起刀点坐标(X = AB = Rsin(9.0) ,Y=OB=Rcos(9.0) ) ,其在程序中的格式如下:

#102 =355.0//变量R 赋值

#117 =#102sin [9.0]//起刀点坐标X

#118 =#102cos [9.0]//起刀点坐标Y

又因工件对称,则退刀点的坐标值为“X- #117,Y#118”。这样,起刀点和退刀点的位置均可依据基本变量R 确定。

在其他条件保持不变的情况下(特别是工件上的尺寸t 保持不变),随着圆弧R 在一定范围内(310 <R <370) 的变化,圆心O 在OC 线上左右移动,相应圆弧同9°线的交点A 也在变化,如图5 所示。下面考察变化后的点A 是否影响下刀安全。

图5 确定下刀点变动范围

当R=310 时,新交点A310较之于原交点A355的变化见图5 (b) 。下刀点沿水平方向向工件外侧移动0.55,垂直方向向中心线OC 移动7.04。

当R=370 时,新交点A370较之于原交点A355的变化亦见图5 (b) 。下刀点沿水平方向向工件一侧移动0.19,垂直方向背离中心线OC 移动2.35。

上述分析表明,在310 ~370 之间(生产中圆弧R 一般都在这个范围内) ,这样的设定(9°) 可满足要求。当R 越来越小时,交点A 越来越靠近毛坯,同时安全距离W 也越来越宽; 当R 值越来越大时,安全距离相对越来越小,空行程也越来越多,所以必要情况下,可把角度适当缩小1° ~2°。

上述分析亦说明,依据基本变量R,通过变量编程,可设定立铣刀的安全下刀点和提刀点。从实际使用效果看,基本满足要求,但在试加工时仍需仔细检查。

在此基础上,也可采用类似盘铣刀的条件语句IF [#135GT14.0]GOTO100 加以防范。数字“14.0”是个极限值,当工件坐标Y (=#135) 大于“14.0”时,立铣刀不进行加工,直接返回机床原点,避免在下刀过程中和紧邻的夹具发生碰撞。但不足之处是,该值随工件坐标Y (也就是基本尺寸R) 的变化需要调整,不是一个常量。不过程序里加了这一句后,对调试者能起到提醒的作用。

3 结束语

上述产品的特点是: 多品种小批量生产; 加工形状简单,手工编程即可。多品种小批量产品往往有共同的基本特征或变化规律,在此基础上利用宏程序有关指令,设法编制出更有安全保障的程序,可以提高生产的安全性,减轻操作人员的负担,降低人为失误,从而提高生产效率。具体到文中来说,由于夹具高度是个固定值,所以采用条件语句规避盘铣刀撞到夹具上; 而在背面加工中,通过选择合适的下刀点,实现安全加工。

[1]郭伟民.宏程序在模具加工中的应用[J].模具技术,2014(3) :59-63.