基于Gd掺杂Ce纳米材料的制备及其电化学应用

马晓倩,孙 卓,燕 萍,刘 凡,刘苗苗,姚 慧*

(1.沈阳化工大学 应用化学学院,辽宁 沈阳 110142;2.沈阳橡胶研究设计院,辽宁 沈阳 110021)

基于Gd掺杂Ce纳米材料的制备及其电化学应用

马晓倩1,孙 卓2,燕 萍1,刘 凡1,刘苗苗1,姚 慧1*

(1.沈阳化工大学 应用化学学院,辽宁 沈阳 110142;2.沈阳橡胶研究设计院,辽宁 沈阳 110021)

采用水热合成法制备了Ce1-xGdxO(4-x)/2系列纳米复合材料,应用X射线光电子能谱(XPS)、扫描电镜(SEM)、透射电镜(TEM)和X射线光谱仪(XRD)对纳米粉体进行表征。结果表明该产物为棒状材料,直径约为20 nm,表现为典型CeO2的立方萤石结构,由XPS结果可见Gd完全掺杂到氧化铈中。将上述材料与壳聚糖混合修饰于玻碳电极表面,构建了一个新型的纳米复合材料无酶传感器。采用循环伏安法和I~t曲线法对该传感器的电化学行为进行研究。结果表明,Ce0.9Gd0.1O1.95-CHIT/GCE修饰电极表现出较灵敏的电化学响应。在最佳实验条件下,修饰电极对H2O2测定的线性范围为1.0×10-5~1.1×10-2mol/L,检出限(S/N=3)为1.7×10-6mol/L。该传感器制备简单、成本低,灵敏度虽然不理想,但为复合纳米材料在电化学领域中的应用开辟了新的思路。

Ce1-xGdxO(4-x)/2纳米复合材料;水热法;修饰电极;H2O2;无酶传感器

二氧化铈是一种重要的稀土材料,已在催化剂、发光材料、超导体、陶瓷、气体传感器、固体氧化物燃料电池的电解质和电极材料等领域得到广泛应用[1-5]。我国具有丰富的稀土资源,研究和制备稀土元素及其化合物纳米材料,拓展其新的应用领域,对稀土资源的深化利用具有重要的科学价值和实用意义。近年的研究表明,纳米CeO2具有良好的生物相容性,对细胞无毒化作用,性质稳定,等电点和比表面积高,在液态环境下具有类酶的性质[6]。目前,国内外应用纳米CeO2化学修饰电极进行了一些电化学研究。例如,Zhang等[7]采用由纳米梭形CeO2,单壁碳纳米管(SWNTs),疏水室温离子液体1-丁基3-甲基六氟磷酸盐(BMIMPF6)复合膜修饰玻碳电极制备DNA传感器。有研究者尝试应用纳米CeO2材料构建无酶[8]传感器,其电化学响应并不理想,究其原因是由于CeO2本身晶格有缺陷,不能与电极之间进行有效的电子传递。为此,本课题组试图将CeO2与其他金属氧化物进行掺杂制备一种新型的纳米复合材料,构建无酶传感器,并对其进行电化学研究。Gd是一种稀土元素,与Ce的性质相似,如果将Gd掺杂到Ce材料中,使Gd3+部分代替Ce4+,可以有效增加氧空位浓度,提高其电导率,有望得到更灵敏的电化学响应。

过氧化氢(H2O2)不仅是一种重要的化工产品[9],也是许多生化反应的产物或中间产物,与许多生物过程有关,是制药、生物和环境分析中非常重要的物质[10]。目前国内外对过氧化氢的检测方法有常规滴定法、分光光度法及电化学传感器法等[11-13]。其中电化学检测法因操作简单、灵敏度高、选择性好等优点而被广泛应用于H2O2检测[14-16]。因此,本实验采用水热法合成[17-18]Gd掺杂铈的氧化物制备新型纳米复合材料,构建一个无酶传感器,并探讨了该传感器对H2O2响应的最佳测试条件。实验表明,相较于单一纳米CeO2修饰电极,通过Gd掺杂的CeO2制备的新型纳米复合材料修饰电极对H2O2的响应在灵敏度和检出限等方面均有一定的提高,且不同的Gd掺杂比率对电极的催化作用也不同。

1 实验部分

1.1 仪器与试剂

电化学实验均在CHI660C型电化学工作站(上海辰华仪器有限公司)上进行。使用标准三电极体系:修饰的玻碳电极为工作电极,铂丝电极为对电极,饱和甘汞电极(SCE)为参比电极。JMS-6360LV型高低真空扫描电镜(日本);D-8型X射线衍射仪(德国Bruker公司);JEM-2100 透射电镜(日本);PHI5600型光电子能谱(PE公司)。

Gd2O3,Ce(NO3)3·6H2O(国药集团化学试剂有限公司),壳聚糖(上海精纯实业有限公司),过氧化氢(体积分数30%)、戊二醛溶液(25%)、磷酸二氢钠、磷酸氢二钠等试剂均为分析纯,实验用水为二次蒸馏水。

1.2 Ce1-xGdxO(4-x)/2纳米材料的合成

采用水热法制备Ce1-xGdxO(4-x)/2纳米复合材料[19],Gd2O3和Ce(NO3)3·6H2O依其化学计量比配制,称取0.18 g Gd2O3溶解于4 mL HNO3中,加入3.90 g Ce(NO3)3·6H2O和10 mL HCOOH,使之溶解反应,得到有白色沉淀的悬浮液。将悬浮液置于以Teflon为内衬材料的不锈钢反应釜中,在110 ℃下,水热处理12 h。自然冷却至室温,得到白色沉淀。沉淀用水和无水乙醇反复洗涤,离心3~4次,直至洗涤液的pH值接近7.0为止。将沉淀置于70 ℃干燥箱内,干燥3 h,水热合成的粉末放入马弗炉中,在800 ℃下煅烧2 h,得到Ce1-xGdxO(4-x)/2黄色粉末。同时按上述方法制备纳米CeO2材料。

1.3 Ce1-xGdxO(4-x)/2纳米材料修饰电极的制备

准确称取0.025 g所制备的纳米材料,溶于1 mL 0.25%的壳聚糖(CHIT)溶液中,超声10 min,得到Ce1-xGdxO(4-x)/2-CHIT混合溶液。将玻碳电极用0.05 μm Al2O3粉在抛光布上抛光后,依次用硝酸、丙酮和水超声清洗3 min,洗净的电极再用水冲洗,最后用N2吹干,备用。

实验前将电极修饰材料(Ce1-xGdxO(4-x)/2-CHIT)预先超声分散30 min,移取5 μL悬浮液滴涂于已抛光的玻碳电极表面,置于室温下晾干,并插入2.5%的戊二醛溶液中交联15 min,然后用水冲洗干净,晾干,备用。

1.4 实验方法

电化学实验采用三电极检测装置,在优化实验条件下,于0.1 mol/L PBS缓冲溶液中进行循环伏安和计时电流测试。测试过程中电解质溶液充氮气除氧,并在整个实验过程中保持氮气气氛,室温条件下测试。

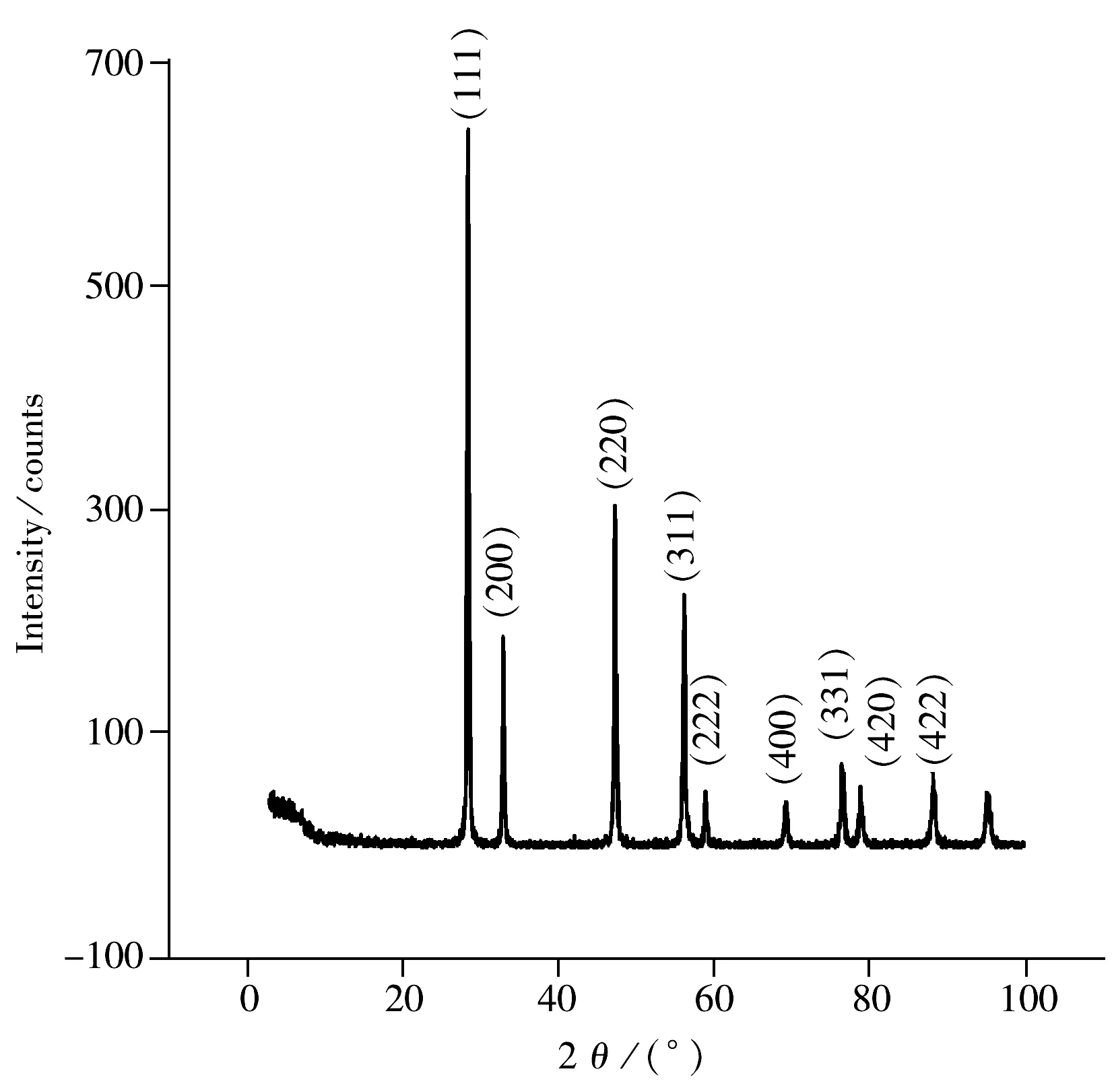

图1 Ce0.9Gd0.1O1.95的XRD图

2 结果与讨论

2.1 Ce1-xGdxO(4-x)/2纳米复合材料的表征

以水热合成法制备系列Ce1-xGdxO(4-x)/2复合材料,应用X-射线光谱仪(XRD)对Ce0.9Gd0.1O1.95进行测试。由图1可见样品的9个强衍射峰分别对应于(111)、(200)、(220)、(311)、(222)、(400)、(331)、(420)和(422)特征晶面,衍射峰的相对强度大小和顺序与立方萤石结构CeO2的JCPDS(65-2975)完全一致。谱图中的衍射峰高且窄,说明晶粒发育良好,晶态化程度较高;未出现Gd的氧化特征峰,说明掺杂过程中Gd3+代替了部分Ce4+的位置,这从另一方面说明掺杂物已完全进入CeO2立方晶格中。

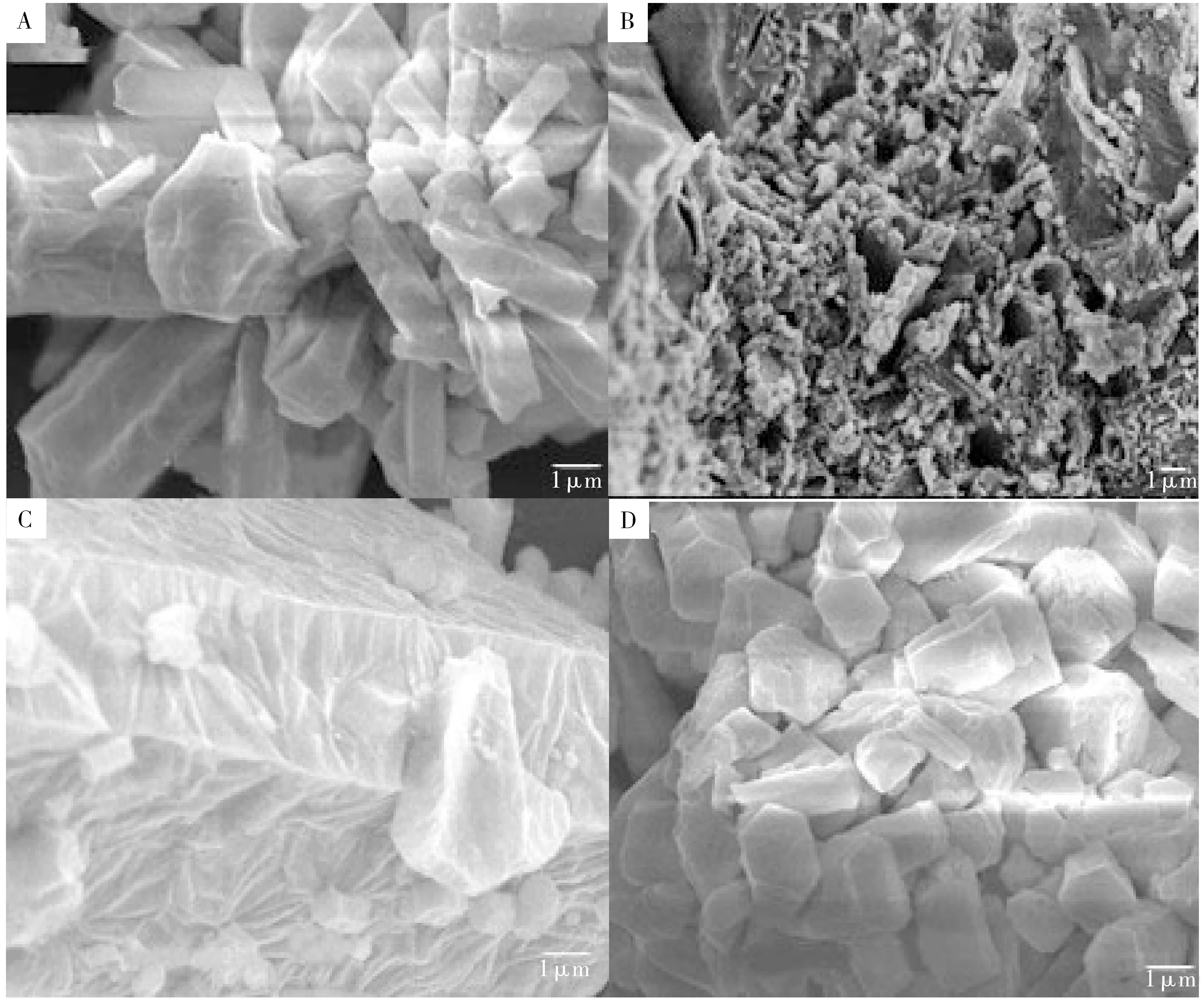

采用扫描电镜(SEM)对Ce1-xGdxO(4-x)/2纳米复合材料的微观形貌进行表征。由图2可见所制备材料为粉体,几乎均为棒状形态,颗粒大小及团聚程度差别较大。综合比较, Ce0.9Gd0.1O1.95材料的团聚现象较少,且颗粒尺寸相对较小。因此本实验选用Ce0.9Gd0.1O1.95纳米材料作进一步表征和研究。

图2 Ce1-xGdxO(4-x)/2纳米复合材料的扫描电镜照片

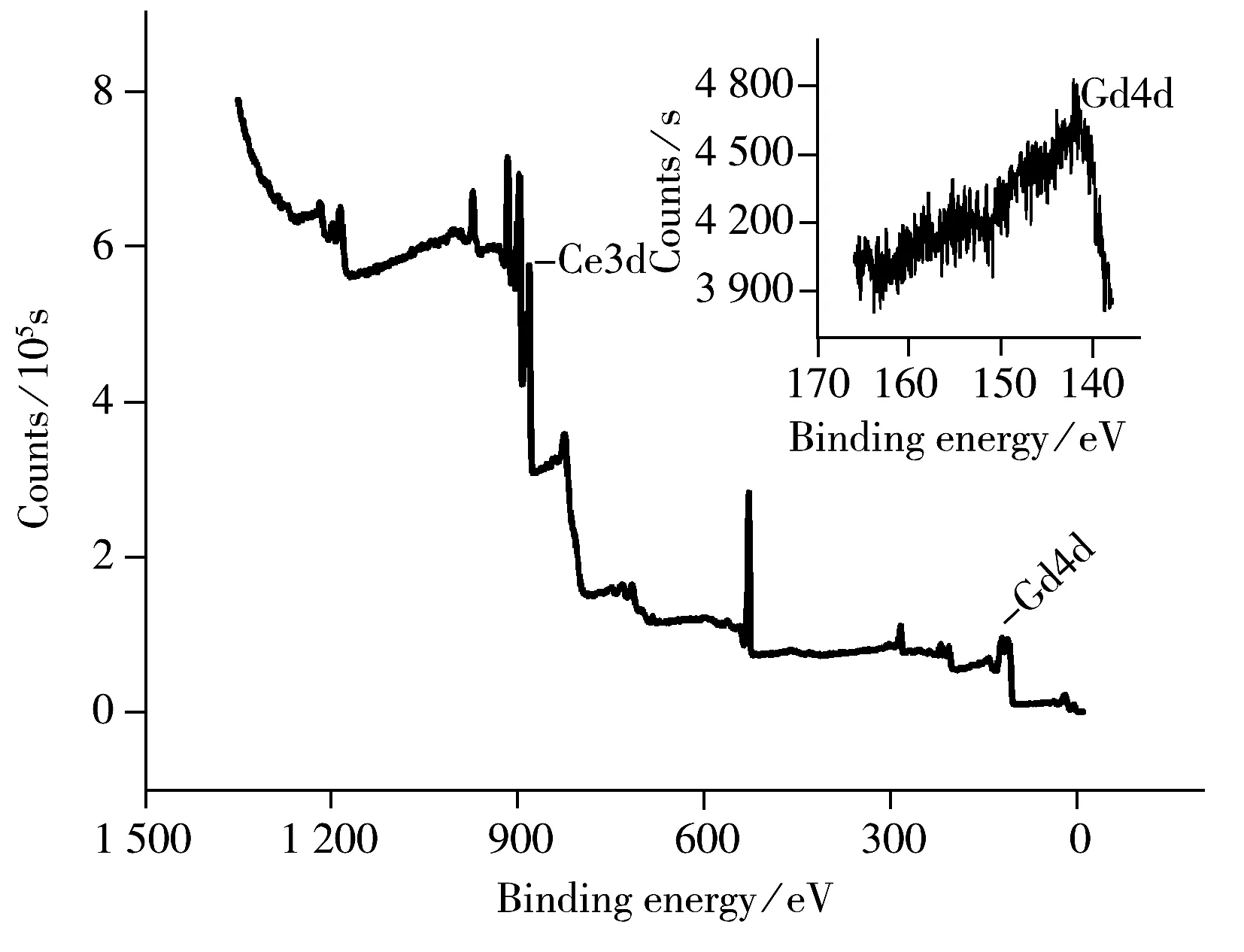

图3为 Ce0.9Gd0.1O1.95纳米复合材料的X射线光电子能谱图(XPS),由图可观察到Gd4d和Ce3d的特征峰,对照含铈物种的标准 XPS 谱可知,Gd掺杂到CeO2中,且Ce4+部分被还原成为 Ce3+。

图3 Ce0.9Gd0.1O1.95纳米复合材料的XPS谱图

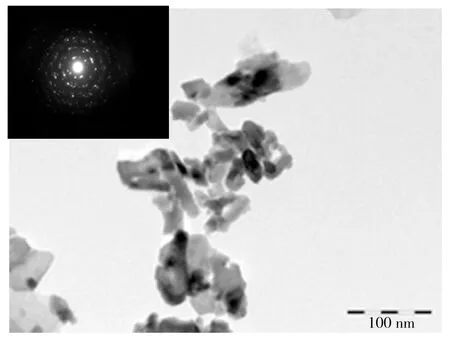

采用透射电镜(TEM)对 Ce0.9Gd0.1O1.95纳米复合材料的形貌进一步表征,由图4可见该纳米材料为棒状形态,棒状颗粒直径约为20 nm,是一种多晶化合物材料。

图4 Ce0.9Gd0.1O1.95纳米复合材料的透射 电镜和电子衍射照片

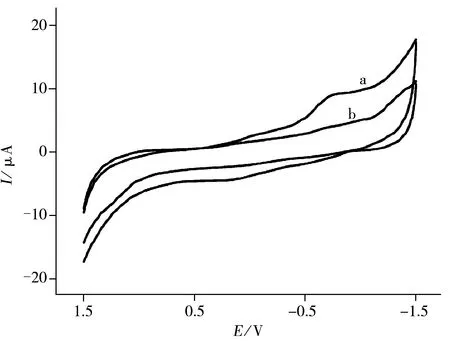

图5 Ce0.9Gd0.1O1.95-CHIT/GCE(a)与CeO2-CHIT/GCE (b)在0.1 mol/L PBS( pH 7.0)中的循环伏安曲线

2.2 纳米材料修饰电极的电化学行为

图5为 Ce0.9Gd0.1O1.95-CHIT/GCE电极和CeO2-CHIT/GCE电极在磷酸缓冲溶液(pH 7.0)中的循环伏安曲线。由曲线(a)可知,Ce0.9Gd0.1O1.95-CHIT/GCE修饰电极在-0.75 V和0.1 V附近观察到较明显的氧化还原峰[20],而CeO2-CHIT/GCE(曲线b)修饰电极在测试电位范围内观察不到明显的氧化还原峰,说明Gd的掺杂使铈的氧化物纳米材料在修饰电极表面的电子转移速度有所加快。由此可见,Gd3+能很好地代替部分Ce4+,从而提高其电导率和传递活化能,进而提高对H2O2的电化学响应能力。

2.3 实验条件的优化

2.3.1 工作电位的影响 为得到电极检测H2O2的最佳电位,考察了电位在0.4~1.0 V范围内对电极响应的影响。结果表明,当电位在0.4~0.75 V时,响应电流随着电位的增大逐渐增加,在0.75~0.9 V时,响应电流随电位的增大逐渐减小。在电位为0.75 V时,产生的平均响应电流最大,反应最灵敏。因此,本实验选择0.75 V为最佳工作电位。

2.3.2 pH值的影响 pH值是影响电极电化学响应的重要参数,本实验采用计时电流法考察了PBS缓冲溶液的pH值在4.0~10.0之间变化时的电极响应。实验结果表明,在加入相同浓度H2O2条件下,在pH 4.0~8.0时,电极的响应电流随着pH值的增大而增大;pH 8.0时,响应电流较大,且灵敏度较高。当pH值继续增大,响应电流虽然继续增大,但噪音也随之提高,因此本实验选择在pH 8.0的PBS溶液中进行。

2.4 Ce0.9Gd0.1O1.95-CHIT/GCE对H2O2的催化活性

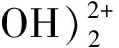

随着1.0 mmol/L的H2O2加入到0.05 mol/L pH 8.0的磷酸缓冲溶液中(图6),Ce0.9Gd0.1O1.95-CHIT/GCE电极的电化学循环伏安响应也发生了明显变化(曲线a),还原峰和氧化峰强度均增大,这说明该纳米材料构建的无酶传感器对H2O2具有明显的催化作用[21]。可能的反应机理如下:

2Ce4++2OH-→ 2Ce3++1/2O2+H2O2

2Ce3++6OH-+H2O2→ 2Ce(OH)4

Ce(OH)4→CeO2+2H2O

在修饰电极表面,Ce3+/Ce4+电对起主要催化作用,但由于Gd3+离子的掺杂,促进了其与电极间的直接电子传递。

图6 Ce0.9Gd0.1O1.95-CHIT/GCE对1.0 mmol/L H2O2的催化作用

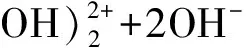

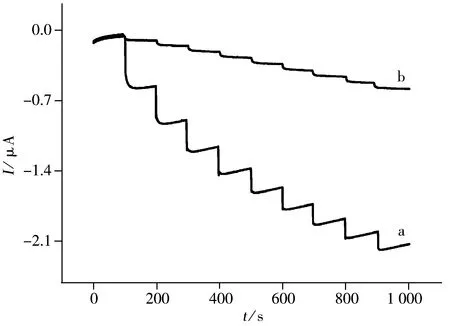

图7 不同氧化铈纳米材料修饰电极的I~t曲线

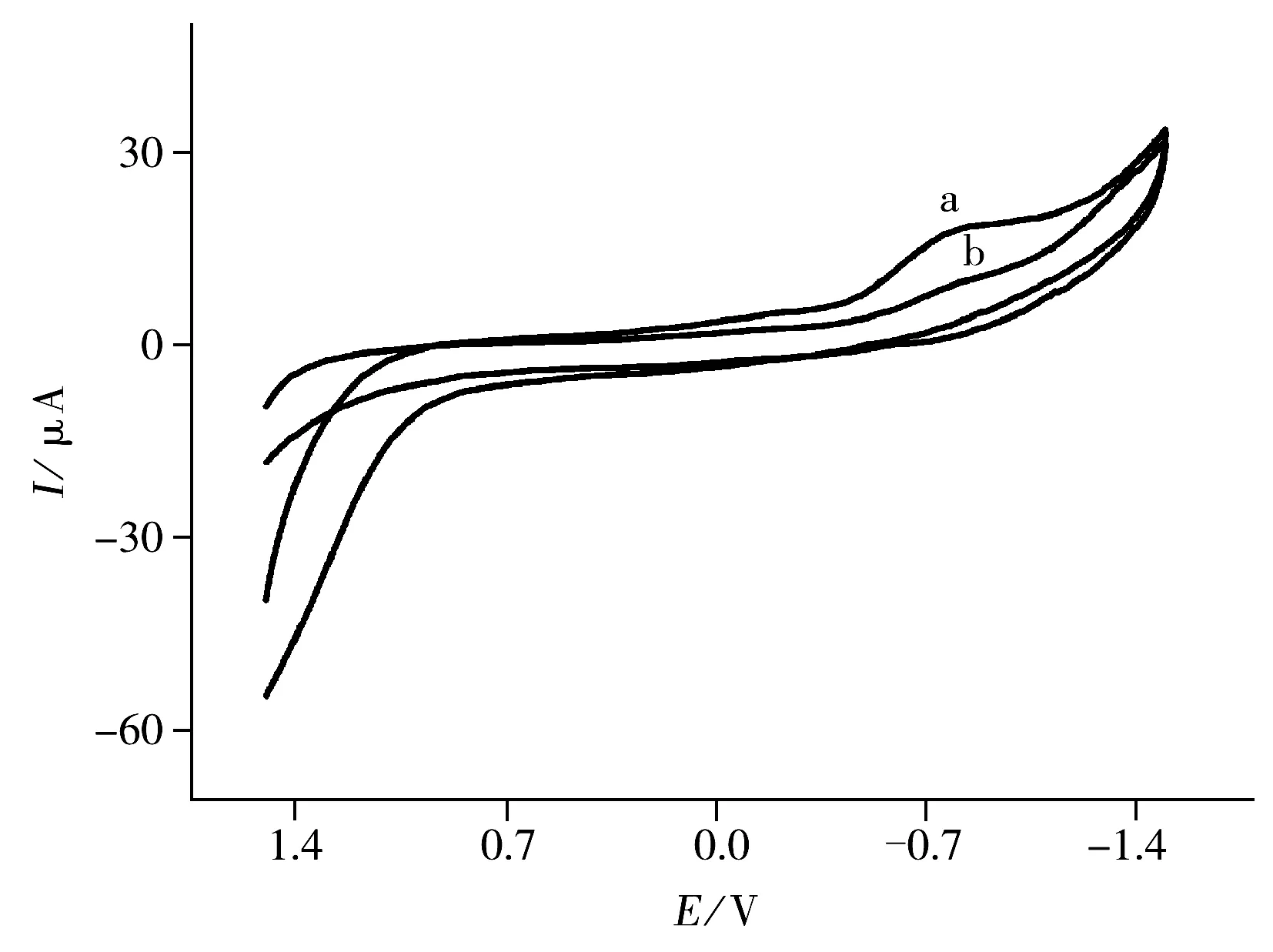

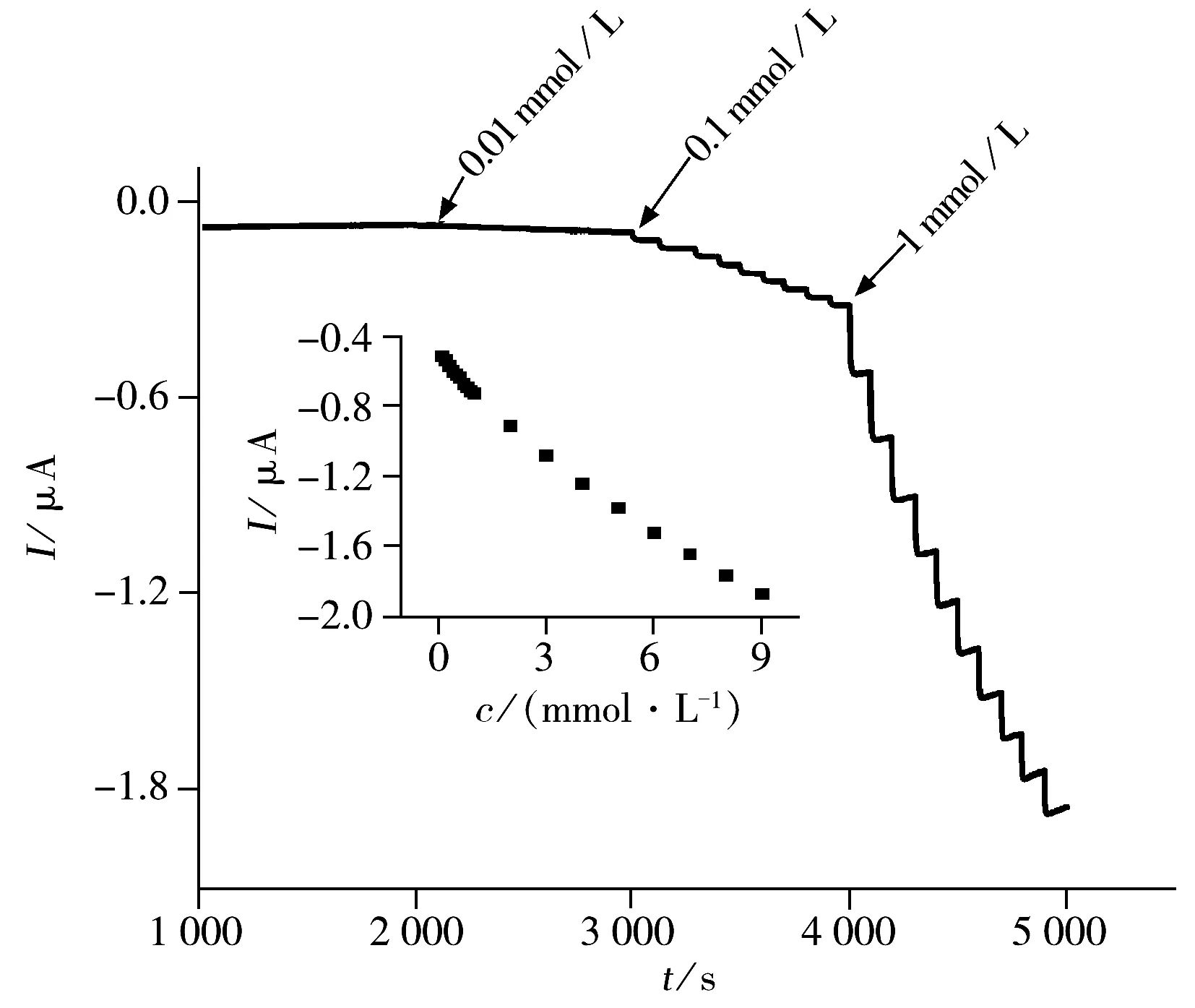

图8 Ce0.9Gd0.1O1.95-CHIT/GCE的I~t曲线

2.5 Ce0.9Gd0.1O1.95-CHIT/GCE的线性范围与检出限

考察了两种铈氧化物材料修饰电极对相同浓度过氧化氢的响应情况。图7为Ce0.9Gd0.1O1.95-CHIT/GCE(曲线a)和CeO2-CHIT/GCE(曲线b)修饰电极的I~t曲线,由图可见,对于相同浓度的过氧化氢,Ce0.9Gd0.1O1.95-CHIT/GCE的响应电流较CeO2-CHIT/GCE修饰电极提高了近7倍。实验结果表明,采用Ce0.9Gd0.1O1.95纳米材料提高了修饰电极电化学响应,增加了二氧化铈晶格内的氧空缺,进而提高了掺杂材料的导电率和催化活化能。

图8是Ce0.9Gd0.1O1.95-CHIT/GCE对逐渐加入H2O2的稳态I~t响应曲线。随着H2O2的加入,Ce0.9Gd0.1O1.95-CHIT/GCE的电流响应迅速达到平衡(在10 s之内),随着溶液中H2O2浓度的增加,电流变化逐渐增大。表明电催化响应很快,Gd的掺杂促进了电极和溶液之间的传递。图8插图为Ce0.9Gd0.1O1.95-CHIT/GCE通过I~t曲线的方法对H2O2浓度的典型校正曲线。由图可见,在最佳实验条件下,电极响应与H2O2浓度在1.0×10-5~1.1×10-2mol/L范围内呈良好线性关系,其线性回归方程为I(μA)=-0.557 2-0.155 7c(mol/L),相关系数(r)为-0.991 9,检出限(信噪比S/N=3)为1.7×10-6mol/L。说明采用壳聚糖固载Ce0.9Gd0.1O1.95的修饰电极对H2O2具有高效催化活性。

2.6 Ce0.9Gd0.1O1.95-CHIT/GCE的稳定性与重现性

采用同1支修饰电极对1.0×10-3mol/L H2O2溶液连续测量20次,测得的电流响应几乎无变化,说明该修饰电极具有较好的重现性。同时,该电极在冰箱储存15 d后再次测定的电流为原电流的86.3%,说明该修饰电极具有良好的稳定性。

2.7 干扰实验

由于实际样品中的电活性物质常对H2O2的准确测定产生影响,实验考察了Ce0.9Gd0.1O1.95-CHIT/GCE电极的抗干扰情况。最佳测定条件下,在含有1.0×10-3mol/L H2O2的磷酸盐缓冲液中加入10倍甘氨酸、组氨酸、葡萄糖、柠檬酸、乳酸、谷氨酸、尿酸、酪氨酸等物质,结果发现上述物质均无明显干扰。实验结果表明,该修饰电极对H2O2具有较好的选择性。

2.8 实际样品的测定

采用Ce0.9Gd0.1O1.95-CHIT/GCE电极对某隐形眼镜护理液中H2O2的浓度进行测试,测得H2O2的平均浓度为1.197 mol/L,相对标准偏差(RSD)为7.0%。而采用传统的高锰酸钾滴定法测得其H2O2浓度为1.218 mol/L。表明两种方法的实验结果无明显差异,该电极能应用于实际样品的检测。

3 结 论

本文采用水热合成法制备了 Ce1-xGdxO(4-x)/2系列纳米复合材料,并对材料进行了表征。应用该复合材料成功构建了一种新型纳米复合材料无酶传感器,并对其电化学行为进行研究。实验结果表明,不同Gd掺杂比率制备的化学修饰电极对H2O2的催化响应灵敏度不同。将Ce0.9Gd0.1O1.95构建的传感器与纳米CeO2构建的无酶传感器相比,前者在选择性、线性范围等方面均得到一定程度的提高。虽然灵敏度提高不理想,但这种复合材料的使用为其在电化学分析领域的应用开辟了新思路。可以通过选择其他掺杂物质来改变这类传感器的响应性能。

[1] Wang Z L, Quan Z W, Lin J.Inorg.Chem.,2007,46:5237-5242.

[2] Li Z X, Li L L, Yuan Q, Feng W, Xu J, Sun L D, Song W G, Yan C H.J.Phys.Chem.C,2008,112:18405-18411.

[3] Zhang J, Kumagai H, Yamamura K, Ohara S, Takami S, Morikawa A, Shinjoh H,Kaneko K,Adschiri T, Suda A.NanoLett.,2011,11(2):361-364.

[4] Gobel M C, Gregori G, Maier J.J.Phys.Chem.C,2013,117:22560-22568.

[5] Atul V T, Tandra G, Patrick C J, Justin D H, Michael A M.J.Phys.Chem.C,2014,118:10700-10710.

[6] Asati A, Santra S, Kaittanis C, Nath S, Perez J M.Angew.Chem.Int.Ed.,2009,48:2308-2312.

[7] Zhang W, Yang T, Zhuang X M, Guo Z Y, Jiao K.Biosens.Bioelectron.,2009,24(8):2417-2422.

[8] Wang Y Z, Gu B, Li X M,Wang J K,Jia F F,Ding B C,Zhang L L,Cheng Z P,Zhong H.MaterialsReview(王银珠,顾斌,李小墨,王继奎,贾飞飞,丁宝辰,张莉莉,程志鹏,仲慧.材料导报),2013,27(6):44-49.

[9] Luan G Y, Gao W P, Yao P J.ChemicalTechnologyMarket(栾国颜,高维平,姚平经.化工科技市场),2005,28(1):15-19.

[10] Zhang Y T,Wang Y P,Bai S J.ChinaPublicHealth(张耀亭,王燕萍,白世基.中国公共卫生),2004,20(7):872-873.

[11] Hu M Z.TongrenJournalofVocationalandTechnicalCollege(胡民主.铜仁职业技术学院学报),2010,8(2):50-53.

[12] Xu S F, Zheng Z W, Xu S.ChinaSafetyScienceJournal(许淑芬,郑展望,徐甦.中国安全科学学报),2007,17(3):167-169.

[13] Xu X Q, Qi L P,Dai Y Y, Wu C D.Physic.TestingChem.Anal.:Chem.Anal.(徐秀泉,齐立平,戴杨叶,吴春笃.理化检验:化学分册),2014,50(2):166-168.

[14] Yao H, Wang Y, Dong Y, Sun D, Zhang Y H.J.Instrum.Anal.(姚慧,王燕,董元,孙迪,张严化.分析测试学报),2012,31(10):1236-1241.

[15] Yao H, Li X H, Liu H.J.Instrum.Anal.(姚慧,李小红,刘欢.分析测试学报),2014,33(1):33-38.

[16] Zhou Y, Yi F, Sun L, Zhou L J.J.Instrum.Anal.(周宇,尹凡,孙磊,周丽娟.分析测试学报),2011,30(7):727-733.

[17] Qiu J D, Cai S G, Liang R P.Microchim.Acta,2010,171:333-339.

[18] Cheng W Y, Deka J R, Chang Y C, Rogeau A, Lu S Y.Chem.Mater.,2012,24:3255-3262.

[19] Zhao H, Zhu X R, Liu L L, Han D L, Xu W, Feng S H.Chem.J.Chin.Univ.(赵辉,朱向荣,刘泷龙,韩东霖,徐娓,冯守华.高等学校化学学报),2001,22(9):1441-1445.

[20] Ispas C,Njagi J,Cates M,Andreescu S.J.Electrochem.Soc.,2008,155(8):F169-F176.

[21] Mori K, Hanafusa A,Che M,Yamashita H.J.Phys.Chem.Lett.,2010,1:1675-1678.

Preparation of Gd-doped Ceria Nanomaterial and Its Electrochemical Application

MA Xiao-qian1,SUN Zhuo2,YAN Ping1,LIU Fan1,LIU Miao-miao1,YAO Hui1*

(1.College of Applied Chemistry,Shenyang University of Chemical Technology,Shenyang 110142,China;2.Shenyang Rubber Research Institute,Shenyang 110021,China)

An enzyme-free electrochemical sensor for the detection of hydrogen peroxide was developed using a nano-composite(Ce1-xGdxO(4-x)/2) modified electrode.The nano-composites were synthesized by hydrothermal method and characeterized by X-ray photoelectron spectroscopy(XPS),scanning electron microscope(SEM),transmission electron microscope(TEM) and X-ray diffractometer(XRD).The nanocomposites show the typical CeO2cubic fluorite structure,and the diameter of the composite is about 20 nm.A novel nanoscale hybrid materials nonenzymatic sensor was constructed by immobilizing Ce1-xGdxO(4-x)/2and chitosan onto glassy carbon electrode(GCE).The modified electrode was investigated by cyclic voltammetry(CV) and chronoamperometry(I-t).Under the optimized conditions,the sensor showed a wide dynamic range for the detection of hydrogen peroxide,which catalytic current was linear with hydrogen peroxide concentration in the range of 1.0×10-5-1.1×10-2mol/L with a detection limit(S/N=3) of 1.7×10-6mol/L.The sensor is not good enough in sensitivity,but it might have potential applications in the fabrication of nonenzymatic sensor.

nanocomposite of Ce1-xGdxO(4-x)/2;hydrothermal synthesis;modified electrode;hydrogen peroxide;nonenzymatic sensor

2014-09-16;

2014-09-30

国家自然科学基金资助项目(21071100);沈阳化工大学博士启动基金资助项目(20063209)

10.3969/j.issn.1004-4957.2015.02.005

O657.1;TQ123.6

A

1004-4957(2015)02-0153-06

*通讯作者:姚 慧,博士,副教授,研究方向:电化学传感,Tel:024-89388169,E-mail:yaohui_syuct@163.com