PDC钻头浸渍工艺评定研究

宋康顿,郭龙飞

(中国地质大学工程学院,湖北武汉 430074)

0 前言

随着油气勘探开发工作的不断深入,各油田PDC钻头使用量逐年增多,同时因PDC钻头胎体的质量问题引起的钻井事故在国内外都很普遍[1]。一旦发生钻井事故,轻者耗费大量人力、物力、财力和时间,还会影响工程质量;重者导致钻井工程报废、设备损坏、环境污染、贻误油气开发时机,甚至造成人员伤亡。在钻探行业已有完善的PDC钻头的质量标准和规范,但钻具失效事故还是得不到有效的控制[2]。

PDC钻头采用无压浸渍法制造过程中,直接决定PDC钻头胎体性能的关键因素是胎体粉末的配料和烧结浸渍工艺。目前在PDC钻头性能研究方面,国内外对金刚石钻头的研究多集中于胎体配方上,且配方研究已经较为成熟[3]。也有大量对影响PDC钻头力学性能的主要几何参数的理论研究[4],且更侧重于钻头实际钻进碎岩效果的研究,而对PDC钻头烧浸渍结工艺研究较少。国内的PDC钻头的烧结工艺参数是由国外引进,由于国外对中国实行技术封锁,国内生产厂家只知道生产工艺参数,并不知道为什么要按照这样的参数生产。具体生产过程中只能用经验值进行生产,并没有统一的标准或者规定。这样生产出来的PDC钻头并不能保证其性能达到最佳,而且产品质量也不稳定。因此,对PDC钻头胎体的浸渍工艺进行评定显得势在必行。

1 PDC钻头浸渍工艺性能评定试验

1.1 浸渍工艺性能评定试验试样制作

PDC钻头胎体浸渍工艺的主要流程为钻头参数确定→骨架与粘结剂压制成型、模具与钢体制造→组装烧结→检验净化处理→复合片焊接。PDC钻头试样统一烧结为压力p=83 kN,采用四组烧结温度(1 050℃、1 100℃、1 150℃、1 180℃),每组烧结温度下采用4组保温时间(80、85、90、95 min)分别烧结制造4个PDC钻头试样,然后根据PDC钻头实际工作受力情况选取取样部位。试样采用线切割方法避免了因模具制造试样造成的尺寸差异与表面处理带来的影响。具体烧结方案如表1所示。

表1 PDC钻头胎体试样具体烧结方案

1.2 浸渍工艺性能评定试验方案

PDC钻头胎体性能参数主要包括抗弯强度、抗压强度、抗拉强度、耐磨性、硬度、冲击韧性、红硬性、金相检验或扫面电镜分析等。根据工程学院断裂与疲劳实验室现有的实验设备,该次试验主要进行胎体表面硬度、冲击韧性、抗弯强度的测试试验,并在低倍镜下进行胎体材料组织均匀性与完整性观察。

1.2.1 硬度试验

胎体硬度是钻头胎体主要性能指标之一,严格的说应该以胎体的腐蚀性作为胎体性能的主要指标为宜,但由于胎体的硬度指标在某些特定的条件下(如胎体配方相同的条件下,硬度越高胎体的耐磨性及抗冲蚀性也越高)与胎体的耐磨性、抗冲蚀性一致。并且钻头胎体的耐磨性,目前国内外尚无统一测定的方法,只能用比较容易测定的络氏硬度HRC来表示钻头胎体性能。试样硬度的测定按照标准金属络氏硬度试验在HR-150A型洛氏硬度计硬度计上进行[5]。硬度试样在测定前需要在金相预磨机上进行预磨,圆柱体的两面都要平整光滑,不能有毛刺或者凹坑,否则无法准确测试硬度值。

1.2.2 冲击韧性试验

冲击韧度反映材料裂纹形成和扩展过程所消耗的总能量。钻头在钻进过程中随纵向震动和横向抖动的频繁冲击;在提下钻过程承受孔壁的瞬时撞击;在扫脱落岩心中受滚动冲击;在冲击回转钻进中钻头又承受一种周期性的高频冲击,在上述多种冲击载荷的作用下,要想工作齿不出现裂纹、掉块等现象,胎体的抗冲击韧性指标显得更为重要。冲击试样取样部位如图1所示,试样尺寸为55 mm×10 mm×10 mm,U型缺口深度为2 mm。依据试验标准进行夏比摆锤冲击试验[6]。

图1 胎体冲击试样取样部位示意图

1.2.3 抗弯强度试验

抗弯强度表征合金的本征强度与结构缺陷控制水平。抗弯强度试验是测定胎体材料在静弯曲负荷作用下折断时的材料性能,它与胎体材料的强度和韧性有关。对于属脆性的钻头胎体材料在弯曲时无明显塑性,最大弯曲应力容易测得,将胎体合金试样置于两支点上,在其中点处加一集中载荷,直至断裂,单位面积上所受的力即为抗弯强度,该数值愈大反映胎体的强度高,韧性大。胎体抗弯性能由胎体成分和烧结工艺所决定,并以胎体的成分设计为主。胎体抗弯强度应保证胎体不发生碎裂,胎体与钢体有足够的连接强度。

具体试验方案:取样部位如图2所示,试样尺寸为20 mm×24 mm×110 mm。具体试验方法是采用三点弯试验方法[7],在试验机上进行,选用的负荷标度盘最小刻度值不大于胎体断裂负荷的1%,采用三点弯曲(横向面弯)试验装置。

1.2.4 金相显微组织试验

扫描电镜(Seanning Eleetron MicroSeopy)可用于观察样品的形貌、断口,也可以分析样品的成分,本次试验主要利用扫描电镜观察试样的断口,分析样品的组织的均匀性与完整性,从而比较各种烧结工艺的优劣。断口分析的试样选用冲击试验断裂后的试样,采用金相试样切割机和金相试样抛光机处理试样。

图2 钻头体抗弯试样取样部位示意图

2 试验结果分析与评定

2.1 硬度测试结果及分析

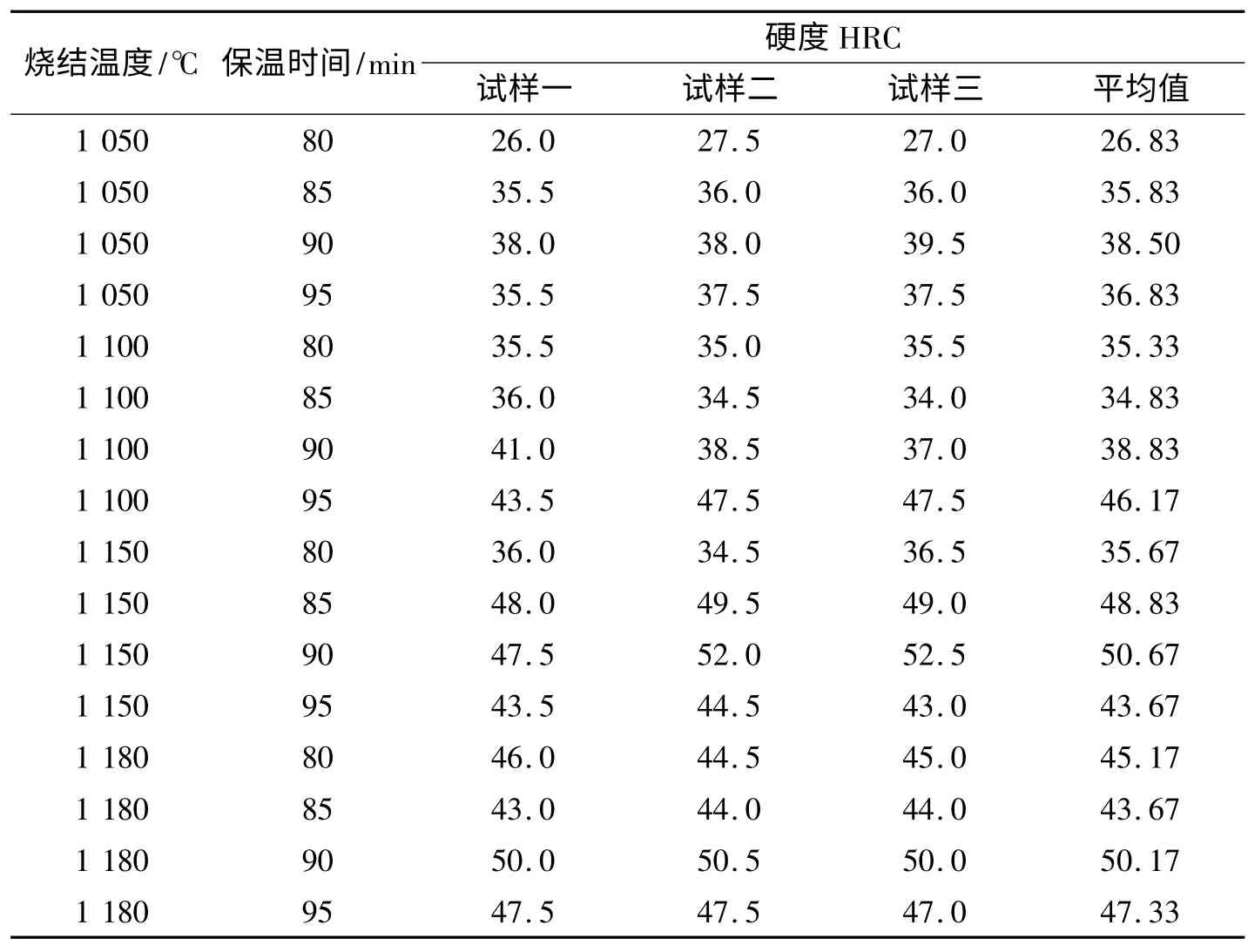

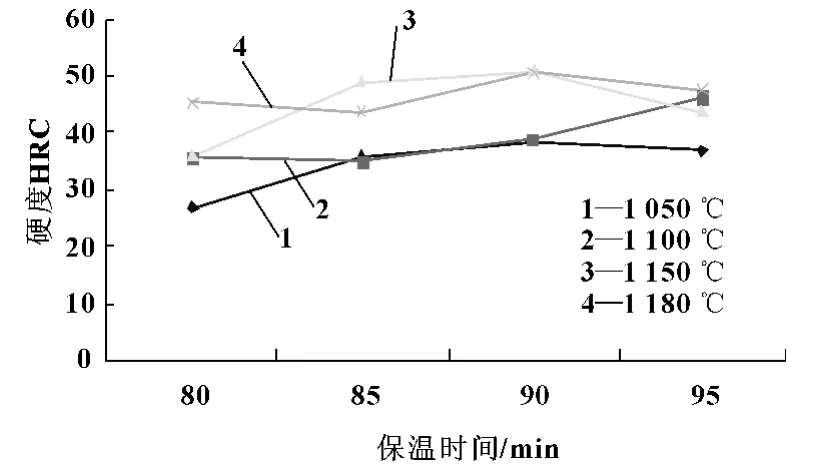

胎体硬度的测试结果见表2,根据测试结果做出温度参数下平均硬度的变化趋势图3,从而分析烧结温度与保温时间的变化对胎体硬度的影响。如图3所示,从不同烧结温度、保温时间的试样平均硬度折线图可看出在烧结温度为1 150℃和1 180℃、保温时间为90 min时,胎体试样的平均硬度值最高为HRC 50.67,烧结温度对胎体硬度的影响比较明显。

表2 硬度测试结果

图3 不同烧结温度、保温时间的试样平均硬度折线图

2.2 冲击韧性测试结果及分析

表3为胎体冲击韧性的测试结果,根据测试结果做出温度参数下平均断裂韧性的变化趋势图,从而分析烧结温度与保温时间的变化对胎体冲击韧性的影响。

表3 冲击韧性测试结果

图4 不同烧结温度、保温时间的试样平均冲击韧性折线图

从不同烧结温度、保温时间的平均冲击韧性折线图4可看出在烧结温度为1 180℃、保温时间为95 min时,胎体试样的平均抗冲击韧性值最高,烧结温度对胎体冲击韧性的影响较保温时间的影响更加明显。

2.3 抗弯强度测试结果及分析

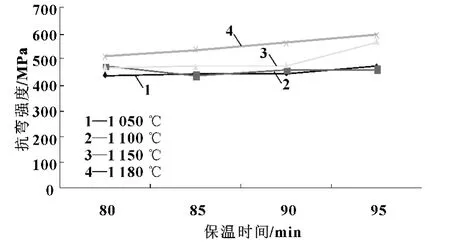

抗弯强度试验采用三点弯曲法,试验设备为电液伺服材料试验机INSTRON 1251。表4为胎体的抗弯强度测试结果,根据测试结果做出温度参数下平均抗弯强度的变化趋势图5,从而分析烧结温度与保温时间的变化对胎体抗弯强度的影响。

表4 抗弯强度测试结果

图5 不同烧结温度、保温时间的平均抗弯强度折线图

从不同烧结温度、保温时间的平均抗弯强度折线图5可看出在烧结温度为1 180℃、保温时间为95 min时,胎体试样的平均抗弯强度值最高,烧结温度对胎体抗弯强度的影响较保温时间的影响更加明显。

2.4 金相显微组织测试结果及分析

2.5 性能评定

根据测试结果,综合胎体试样的硬度、冲击韧性、抗弯强度和组织结构情况,得出在烧结温度为1 180℃和保温时间为95 min时胎体试样的各项测试结果均达到最优,其具体力学性能参数为平均硬度HRC 47.33,平均冲击韧性9.20 J,平均抗弯强度593.33 MPa,其显微组织均匀,结构完整。

参照《SY/T5217-2000金刚石钻头及金刚石取心钻头》等标准,标准规定钻头体材料的硬度不得低于HRC 38,抗弯强度不得低于530 MPa,抗冲击韧性不得低于2 J。对比烧结温度为1 180℃和保温时间为95 min时胎体试样的、硬度、抗弯强度、冲击韧性、组织均匀性与完整性均符合标准要求。

3 结论

PDC钻头采用烧结温度为1 180℃、保温时间为95 min的浸渍工艺制造是最合理的,其硬度值、冲击韧性值、抗弯强度均达到标准,胎体的组织没有疏松、裂纹等缺陷,胎体浸渍饱满到位,利于切削齿的包镶。

[1]Sweet R G.Case History of Drillstem Failures Offshore West Africa[C].SPE Drilling Engineering,18653,March 2010.

[2]李俊波,赵胜英.陕北富县探区钻具失效分析和预防措施[J].石油钻采工艺,2002,23(6):24-28.

[3]潘薇,杨晓枫,陈亦工,等.金刚石制品热压烧结设备的研制及发展[C]//第八届全国超硬材料与制品研讨会,2000:36-39.

[4]李大佛,屠厚泽,李天明,等.金刚石、PDC钻头与工艺学[M].北京:地质出版社,2008:291-293.

[5]中华人民共和国国家质量技术监督局.GBT 231.1-2009金属材料布氏硬度试验第1部分:试验方法[S].北京:中国标准出版社,2009.

[6]中华人民共和国国家质量技术监督局.GB/T229-2007金属材料夏比摆锤冲击试验方法[S].北京:中国标准出版社,2007

[7]中华人民共和国国家质量技术监督局.GB/T232-1999.金属材料弯曲试验方法[S].北京:中国标准出版社,1999.