基于A3200软内核的组合电加工机床控制系统

雷艳华,何建国,张勇斌,刘广民,吴祉群

(中国工程物理研究院机械制造工艺研究所,四川绵阳621900)

电火花加工是特种加工技术中最重要的部分之一,是与机械加工性质完全不同的一种新工艺、新技术。电火花加工方法能够适应某些加工领域生产发展的需要,并在应用中显出很多优异的性能,因此得到了迅速发展和日益广泛的应用。

由于电火花的电极成形消耗时间与工件加工时间相比较,占据了相当大的比值,使得加工效率成为电火花加工的弱势环节。以提高加工效率作为研制进程的重要着力点,并瞄准高精度的微细电加工目标,基于国内外学者以及作者所在单位已取得的研究成果,研制了支持多工位、双通道独立加工的EDM & ECM复合微细组合电加工装备的工程样机。

作为组合电加工设备的核心功能部件,数控系统必须能依照极间放电状态,控制伺服轴完成相应的加工动作,需要较强的实时性、稳定性,由于电火花加工过程耗时较长,数控系统还需保证其运行具有良好的可靠性。A3200 是一套基于实时操作系统内核软件构建的运动控制器,通过IEEE-1394 总线与其他智能驱动器组建控制网络,实现最多32 轴联动控制。它与现有的PC 机的操作系统并行工作,共享同一硬件资源,成本经济。

研制了一套基于A3200 软内核的组合电加工数控系统,通过A3200 平台实现了多轴伺服进给控制,并依据放电间隙状态检测来完成相应的插补路径回退功能。该系统已经进行了相关的工艺实验,验证了其良好的加工与控制性能。

1 组合电加工数控系统硬件体系

同传统的开放式数控系统相比,以A3200 软内核作为数控核心的系统构建,在硬件上无法体现上下位机的结构体系,见图1。Windows 操作系统与Intime 实时内核共同运行在工业控制计算机(IPC)的硬件环境里。数控系统采用了通过1394 串行总线完成位置指令模式与高精度光栅尺构成的全闭环双通道XYZC 伺服控制平台的方案。

抽象的上位机系统采用WindowXP 操作系统,包含了界面GUI、NC 程序预处理、工艺数据库、程序文件操作以及外设通信等功能模块,提供了较为完善且全面的人机交互操作功能。不同于传统意义的上下位机通信,IPC 上位机通过内存共享来完成与下位机的通信,进行命令发送与状态获取等功能。

下位运动控制系统由A3200 软控制内核、工业以太网IO 及智能驱动器组成,负责完成伺服运动控制和逻辑过程控制等实时性任务。A3200 采用分层式结构,在低层执行实时性任务,在较高层实现程序编辑及显示等非实时任务。强鲁棒性的高性能运动控制引擎,使用IPC 的主板CPU 芯片,单轴的伺服周期可达到500 μs,并且能够最大同时精确控制32 轴,可为组合电加工提供更小的伺服周期。同时高速总线的应用使得系统的反馈实时性得到增强。如图1 所示,A3200 内核以软件形式安装在工业PC 的操作系统上。

图1 数控系统硬件体系结构

A3200 内核通过1394 串行总线完成与所有外部设备的各类信号的通信。智能驱动器负责完成光栅反馈信号的采集处理并进行直线电机的精密运动控制,并通过模拟或数字接口模块完成模拟量信号和限位等数字信号的采集。而智能驱动器采集的所有信号以串行通信数据帧的形式实时发送给A3200 内核,同时实时更新来自A3200 内核的路径规划及插补模块的输出命令。

数控系统还包含其他的硬件系统,旋转式电机、驱动器和控制器NServo 组成的滚珠丝杠传动运动单元。工业以太网IO 模块采集手持单元的轴选和倍率信号,以及独立的PLC 模块负责完成冷却液泵以及伺服电磁阀等的控制,完成吹丝及冷却液开关功能。

2 软件架构设计

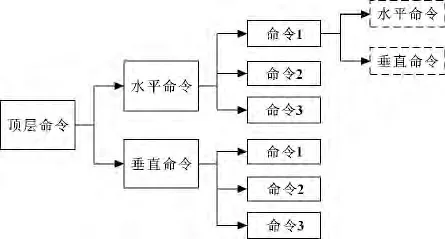

组合电加工机床控制软件是整个系统集成的重要部分,是使各分系统协调工作的中枢。控制软件采用两层结构,上层为人机界面,以方便用户使用为原则进行模块的划分和菜单的设置;下层为控制内核层,是不需要直接和用户打交道的功能以及用户不需要看见的功能,作为人机界面的支撑。其具体结构见图2。

图2 控制软件功能模块构成

HMI 软件以WindowsXP 操作系统为平台,其设计为多进程结构。每个相对独立的功能模块占有一个独立进程,所有进程的创建和销毁由管理进程实现。

其中,MenuWindow 进程作为管理者,负责全局热键的注册、各功能模块进程的创建销毁、菜单式按钮管理以及通信用共享内存的创建销毁,并利用全局消息通知子进程内存创建完毕。当各个独立进程创建完毕,由MenuWindow 来枚举所有的子进程窗口,进行窗口句柄的获取以用于整体窗口布局。因此,Menuwindow 进程,除了交互用的菜单式按钮的操作处理,主要不在可视化界面数据的处理上,而是所有进程可视化窗口数据的布局管理。

Machine 进程负责各坐标轴的位置显示、软MCP按键的交互管理、非强实时性的软PLC 管理以及脉冲电源的加工信息显示等。它作为加工环节中与用户交互最频繁的进程,肩负了与NC 内核和脉冲电源系统的大部分通信工作。

Program 进程作为重要的管理模块,不但要进行工艺库管理和NC 程序的浏览、编辑,还需要执行设备的NC 程序安全性规则检查的任务。

Parameter 进程负责通用的R 参数读写处理以及电参数的读写处理。

Service 进程负责测量系统的通信处理以及可配置的远程信息管理等。

Diagnose 进程负责报警信息的显示和历史日志管理。

Header 进程则在所有的操作中,都会处于顶层显示位置,始终为用户提供当前的模式以及工作界面区域等信息,以及当前报警中的最新条目的显示等。

多进程结构设计还考虑了二次开发,通过定义二次开发规则以及相应的配置文件,最终用户进行二次界面功能定制。

进程的人机交互功能通过传统数控形式的水平和垂直按钮来完成。为了适应所有子进程的独立交互需求,设计了统一的数据结构用来表征交互命令接口,称之为菜单式按钮二叉树,树叶分别为水平和垂直按钮。

菜单式按钮的每个命令节点可实现上一级命令追溯。为了实现返回到上一命令的功能,在每个进程窗口作为顶层窗口激活时,需要将当前置顶的窗口关联的命令链表指针赋予命令管理变量,并动态更新链表的节点关系。命令链表的形式见图3。每个子进程都携带着自己独有的命令节点缓冲池,每个进程窗口对象负责自己的命令链表对应的处理过程。

图3 命令节点链表

在子进程中,当需要更新命令节点时,向Menu-Window 管理窗口发送更新消息,并指定需要更新的类型。而在更新命令时,并不局限于命令链表的定义,也就是可以在更新命令时灵活指定需要显示的命令节点。

为了动态获取当前需要显示的命令数量,在每次命令更新消息处理函数中,进行递归式查询,获得水平与垂直命令的数量,并据此来使能或禁止扩展操作。

当命令节点数目超过可视化按钮的数量时,仅与按钮相同数量的命令节点被显示,而此时“扩展”按钮被使能,允许用户通过扩展操作浏览所有命令节点。

3 基于M 代码的接触感知功能

接触感知作为电加工机床的独有功能提供了加工的对刀位置。针对组合电加工的数控系统设计要求,基于A3200 系统M 代码定义配合HMI 软件多线程处理实现了双通道的接触感知功能模块。

设计原理如下:首先运行通道加工程序,当加工程序执行M 代码时,加工程序运行挂起,通过函数回调功能完成动态链接库的调用,并根据相关定义完成消息发送,结束回调,进入无限等待循环。HMI软件提供专用的M 代码处理模块,并通过进程间的全局消息监听,负责获取回调函数发送的M 代码激活的消息。当M 代码激活消息收到后,通过M 代码指令解析过程,将相应的M 代码内存标志位置位。同时M 代码的软PLC 线程持续监测M 内存标志位,并根据相应的标志位进行逻辑判断,进行外部脉冲电源通信或直接处理,最终返回M 代码执行结果并进行M 代码内存善后清除工作,执行结果决定着通道加工程序是否结束等待,执行下一加工指令,流程见图4。

图4 辅助M 代码实现流程

A3200 提供的用户M 代码定义是通过宏定义来完成的。宏定义在组合电加工设备中能够实现的功能局限性很大,还不足以完成设备独有功能的实现。因此,为了实现M 代码,如向脉冲电源系统或者辅助循环系统发送特定指令,HMI 软件必须承担“中间人”的角色,在特定时刻能够建立脉冲电源系统或其他单元系统和A3200 系统间通信的桥梁。

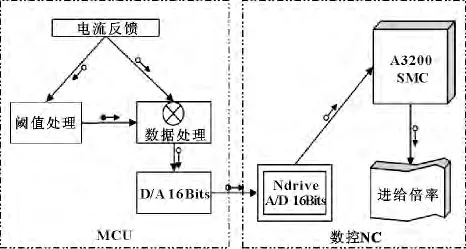

4 伺服进给路径回退设计

组合电加工的放电过程根据平均间隙电压和伺服参考电压的差值来决定前进、回退或保持不动。

图5 信号处理流程

平均间隙电压信号由脉冲电源系统的A/D 芯片与软件滤波模块实时获取,并在预设的数控伺服周期内将平均间隙电压与伺服参考电压作比较,通过D/A 芯片完成相应的命令输出,向数控系统发送倍率信号,由数控系统完成位置及速度控制。

在电加工过程中,不论EDM 还是ECM 加工,压差(平均间隙电压与伺服参考电压的差值)表达了放电状态的模糊定义,进而根据压差决定电加工的进给。当压差进入短路阈值定义范围内,则进给停止开始回退;在回退的过程中,如果压差值的大小处于开路阈值范围,则回退流程结束,重新启动进给;如果进给过程中压差处于正常放电加工的阈值定义范围内,则进给停止维持放电过程。当电加工进行时,脉冲电源模块在每个伺服周期内,先判断压差,决定速度方向及大小,接着根据运算结果给出进给倍率模拟量,通过差分电路将信号传输给A3200 数控内核,由A3200 负责加工路径进给速度及方向的最终决策,向智能驱动器发出位置指令信号,继而实现各轴相应的位置速度控制,完成后再进入下一周期,如此反复直到进给至加工终点或回退到可回退路径的起点。电加工进给过程控制的时间间隔即为电加工的伺服周期,对于电加工极为重要,兼顾系统响应频率,考量电加工的放电机制及特性。该数控系统设计电加工周期为20 ms,实验证明满足了稳定电加工的要求。

5 样件加工实验

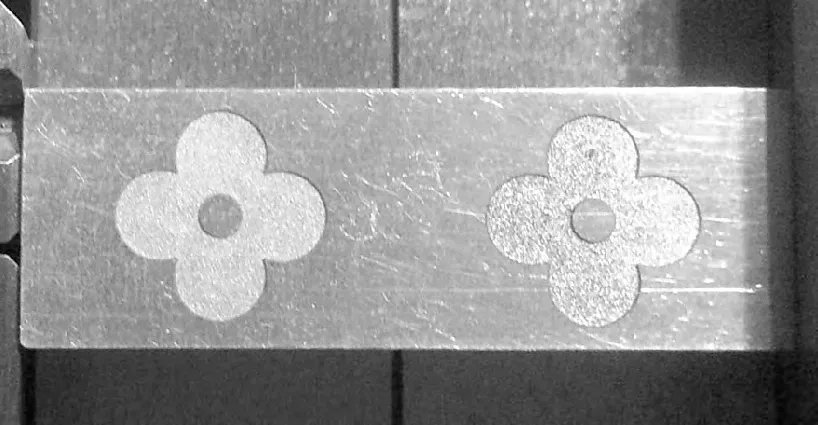

将数控系统装在组合电加工机床(见图6)上,进行层铣、成形电极以及微细孔加工等实验,验证系统整体性能以及关键技术实现效果。

图6 ECM & EDM 组合电加工机床

为了体现数控系统接触感知以及伺服进给路径回退功能,分别进行了微细孔以及梅花的加工实验,对主轴的Z 轴快速抬刀以及XY 插补路径回退的能力进行验证。

图7 梅花加工样件

6 结束语

研制了基于A3200 软内核的组合电加工数控系统。该数控系统的坐标轴采用直线电机全闭环位置模式的控制体系,实现了电加工过程中的接触感知、进给路径回退及双通道四轴联动等多项关键控制技术。通过应用于组合电加工机床,进行了样件的加工实验,验证了数控系统优异的加工与控制性能。同时文中开发的交互操作以及可视化界面,均向专业数控靠拢,利用开放式数控核心,打造了专业数控的交互接口,促进新研发的组合电加工设备更易于被机床行业所认知并接受。

[1]A3200 Programming Manual[M].Aerotech.com.

[2]游有鹏.开放式数控系统关键技术研究[D].南京:南京航空航天大学,2001.

[3]张筱云.数控电火花小孔高速加工机床控制系统软件的开发与研究[J].电加工与模具,2012(1):56-62.

[4]梁速.基于Linux 的五轴联动电火花加工数控系统[J].上海交通大学学报,2012(7):1097-1102.

[5]梁速.基于PMAC 的商用五轴联动电火花加工数控系统[J].电加工与模具,2012(S1):27-31.