大型进口特种龙门铣床的电气系统改造

汪同洲 张玉龙

(芜湖恒升重型机床股份有限公司,安徽 芜湖241100)

前苏联明斯克机床厂制造的MC63033 特种龙门铣床是笔者公司在20 世纪90 年代初引进的一台大型设备,该机床工作台行程8 m,台面宽2 m,具有加工范围大、加工切削量大、机床刚性好、加工精度高等优点,自引进以来一直是笔者公司关键设备之一。机床经过多年高效运行,其机械部分性能仍然良好,但电气系统故障明显上升。由于机床电器元件全部是前苏联产品,更换备件非常困难,严重影响了正常的生产运行,因此公司决定对其电气系统进行全面升级改造。

1 总体改造方案

该机床原电气系统复杂庞大,主要包括交流控制部分和晶闸管直流调速部分。交流电路控制部分主要控制各部分交流电动机的正反转运行、机床复杂的液压系统以及冷却润滑等功能,而工作台、垂直铣头、左右水平铣头分别用两台前苏联不同功率的晶闸管直流调速装置控制相对应的直流电动机,实现各种工件的快、慢速进给加工。日常维修中发现,电气故障主要是由晶闸管直流调速装置元件和原苏联控制电器老化引起的,更换及维修都入极其困难,所以决定对该机床电气系统进行全面改造。机床外形和布局如图1 所示。

1.1 直流调速系统电气控制要求

调速系统或调速装置是现代自动控制领域中重要的控制系统,而直流调速系统是机床调速系统中广泛使用的调速系统之一,具有调速范围宽、调速精度高低速稳定性好的特点,同时具有良好的启动、制动性能,能在较大范围内平滑调整。该龙门铣床的原直流调速部分除具备以上优点外,为满足特种加工工艺的要求,还可实现工作台进给运行在大切削量时仍能保持较好的刚性和速度平稳性,从而保证工件的加工精度和表面粗糙度,且快慢速响应性好。为方便调整,各刀架还能实现微调。

1.2 直流部分控制方案确定

通过对原直流调速系统的控制要求和机床各部分动作要求进行分析,有以下改造方案可以使用:

方案1:使用日本三菱变频器FR—A540/15 kW、FR—A540/7.5 kW 和变频电动机替换原苏联晶闸管调速部分和直流电动机。这样改造的优点是:改造彻底,改造后故障率相对较低且便于维修。缺点是:改造周期长,变频电动机与机床接口处需要重新改装,机械传动部分也需要改动,且很难保证原机床低速加工时的刚性和稳定性。

方案2:使用英国欧陆590 +直流调速装置替换原苏联晶闸管直流调速部分,使用日本光洋PLC 作为控制核心,改造交流电路控制部分;用国产Z4 系列直流电动机替换原苏联直流电动机。这样改造的优点是:连接简单,机械传动部分不用改动,改造周期短,性价比相对较高,改造后故障率低,便于维修。改造缺点是:直流电动机需要定期保养,而且比交流电动机维修困难。

在综合考虑改造周期和性价比等因素之后,我们决定采用第2 种方案。

1.3 交流部分控制方案确定

原机床控制电柜为3 台前后开门的大电柜,所用电器均是前苏联产品,市场上根本买不到,电器排列和布线方式较乱,结构繁杂,完全不符合现代电气控制和电气保护标准,所以决定将原控制电柜全部弃之不用。经过对原电气原理图仔细分析解读,决定用PLC(可编程控制器)和质量较好的国产电器对交流部分进行升级改造。配电柜壳体选用两台本厂立式车床产品所用电柜,故无需另外定做,省时省钱。根据测算,在保证原机床操作习惯的前提下,统计出该机床需要的PLC 输入点66 个,输出点51 个,即I/O 总点数共117 个。据此,若选用大型PLC 如西门子S7—300 等固然好,但价格高,改造成本增加。我们对输入、输出点进行分类统计后决定分别用两台64 点的整体式PLC 进行控制,同样选用本厂产品上使用的日本光洋PLC SH—64R1(I/O 比例是32/32)和SH—64R2(I/O 比例是36/28)分装在两台电柜里,SH—64R1 命名为PLC1,主要控制3 个铣头的主轴旋转、主轴变速、刀具夹紧放松以及横梁的升降、横梁的夹紧放松等。SH—64R2 命名为PLC2,主要控制工作台的放松、正反向快速运行或进给运行以及3 个铣头的夹紧放松、进给或快速运行等;由于该铣床工作台为静压导轨,静压压力检测和流量检测必不可少,此类检测信号也输入PLC2 以便于控制。总之,用两台整体式PLC 分装两台电柜进行分类控制,再在控制逻辑上加以适当互锁,就可实现整台机床的完全控制。实践证明,这种方式既节约了改造成本又有利于电柜内的走线,电器布局也较合理整齐。

1.4 改造方案设计与实施

交流控制部分主要考虑电柜里电器件的排列应合理整齐,器件容量大小、线径大小以及是否符合国家安全标准等方面,这里就不再熬述。下面说明直流控制部分。

(1)直流调速装置和直流电动机的选用

根据电动机功率和控制特性采用欧陆590 的(590+ /70 A)与(590 + /35 A)直流调速单元和Z4 型直流电动机,该装置采用全数字微电脑程序控制等先进技术,具有很宽的功率选择范围。而Z4 系列直流电动机采用先进的高效节能技术与590 +直流调速装置配合使用,构成非常好的控制系统。根据这台龙门铣床原自身结构的要求,垂直铣头、左侧铣头、右侧铣头每次只能选择一个进行进给或快速运动。因此在设计时要充分考虑模拟电压的选择,同时还要考虑直流电动机电枢和励磁线圈对切换过程的影响。综合以上因素,再参考原有电动机的参数来选用国产Z4 节能型直流电动机。

具体选型如下:

工作台直流电动机Z4—132/4 -2/15 kW 400 V/44.5 A 1 360 r/min

垂直铣头直流电动机Z4—112/4 -2/7.5 kW 400 V/22.5 A 1 480 r/min

左侧铣头直流电动机Z4—112/4 -2/7.5 kW 400 V/22.5 A 1 480 r/min

右侧铣头直流电动机Z4—112/4 -2/7.5 kW 400 V/22.5 A 1 480 r/min

(2)控制部分设计,如图2 所示。

工作台驱动模拟电压给定电路,如图2 所示。进给电压给定由590 +单元的±10 V 模拟电压输出,通过KA2 、KA3 控制工作台正反转。由KA5 得电RV1来调节模拟电压的给定大小。快速模拟电压给定由KA4 得电打开,通过KA2、KA3 控制工作台电动机正反转。此时,模拟给定电压为最大值,工作台快速运行。

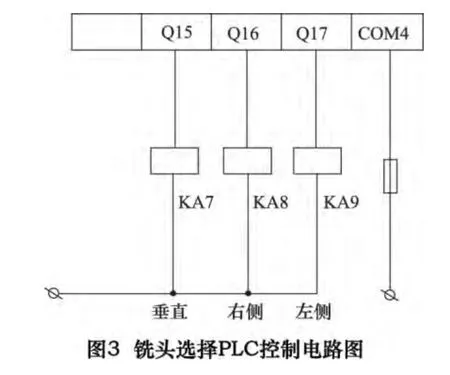

铣头选择控制电路如图3 所示,垂直刀架和右侧刀架和左侧刀架的电动机及测速反馈回路控制特点是:3 个刀架每次只能来1 个,通过选择开关控制PLC的输出点Q15、Q16、Q17 对应接通KA7、KA8、KA9 来选择其中一个刀架运行,其他两个不工作。模拟电压给定电路和工作台控制相似。这样就解决了1 台590 +直流调速装置分别控制3 台直流电动机的问题。直流调速电路设计完成后,针对该龙门铣床其他控制电路进行设计如图3 所示的PLC 控制电路,接触器KM7、KM8、KM9 分别由KA7、KA8、KA9 控制,来选择相对应的刀架电动机。

(3)直流调速装置和电动机连接

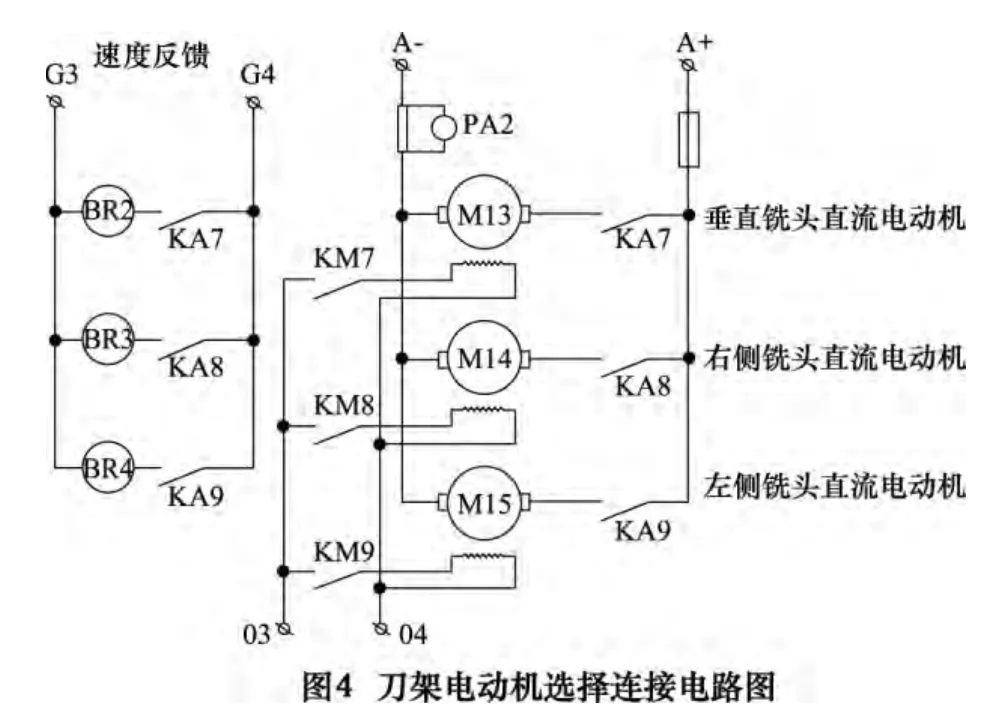

以上电路设计完成后,以3 个刀架为例,说明3 个刀架电动机和直流单元的选择具体连接如图4 所示。

具体实施:所有电路按照设计好的图纸进行硬件连接工作,连接完成并认真检查后通电试车。以3 个刀架为例,进行试运行。机床上电,按下泵站启动按钮,PLC1 和PLC2 上电并自检后交流控制回路通电、直流装置的控制电源上电,延时0.3 s 后(由PLC 控制)直流装置主回路上电,例如选择垂直铣头、Q15 输出、KA7 得电,这时KM7 通电,按下正向进给按钮,直流装置给定回路得电;通过调节电位器可以得到不同的给定电压(0 ~10 V),使垂直铣头进给实现无级调速。按下正向快速按钮,快速继电器得电,给定模拟电压达到最高值,垂直铣头快速正向运动。

2 通电试车中的问题

工作台快速运行时正常,低速进给时抖动。

首先查看工作台电动机的电流表,发现电动机高速旋转时电流基本平稳,而低速时电流波动很大。本着先易后难的原则检查发现液压泵站、压力继电器、流量继电器工作正常。考虑到该机床工作台是静压导轨,于是在垂直刀架上吸1 只百分表检查工作台是否浮起,经对工作台4 个角的检测,均有0.03 ~0.04 mm的上浮。为了避免因机械传动故障造成的工作台抖动,让直流电动机与工作台连接齿轮脱开,检查直流电动机,发现电动机低速运转不均匀。再查反馈线路,拆下测速发电机,发现测速发电机与直流电动机转子轴上的连接套松动,用螺丝刀拧紧固定螺丝。再通电试车,直流电动机低速运转平稳,故障解决。分析工作台抖动是测速发电机反馈不稳造成。

3 结语

利用欧陆590 +直流调速装置、两台光洋整体式PLC、国产Z4 系列节能型直流电动机和国产电器件改造从国外引进的大型设备,克服了改造前因原器件老化带来的维修困难等缺点。改造成本低,机械传动不用改动,改造周期短。经安装调试后其各项性能均达到了机床原有技术要求,运行稳定可靠,生产效率和设备使用率明显提高,取得了很好的经济效益。