铝合金搅拌摩擦焊电主轴的结构设计与分析*

梁 兴 张一寒 赵亚东

(①安阳莱工科技有限公司,河南 安阳 455000;②安阳工学院,河南 安阳 455000)

搅拌摩擦焊(friction stir weld,FSW)是一种新型的固相连接技术,是上世纪末本世纪初最新的铝及其合金的焊接技术,被誉为“世界焊接史上的第二次革命”。而电主轴是最近几年在数控机床领域出现的将机床主轴与主轴电动机融为一体的新技术,是机床的核心功能部件,不再使用皮带或齿轮传动副,从而实现机床主轴系统的“零传动”。作为两种现代新型技术,铝合金搅拌摩擦焊与高速电主轴的跨行有机融合,势必成为一种主流技术,对铝合金摩擦焊技术和电主轴技术两者的发展有着里程碑的意义。

1 搅拌摩擦焊主轴发展趋势

作为搅拌摩擦焊主要驱动部件,同时也是摩擦焊设备的主要核心功能部件主轴的发展却不如摩擦焊技术的推进速度,早期采用电动机驱动的皮带主轴或齿轮主轴,转速可控性差,主轴振动大,焊接质量差,同时焊机结构庞大,部分采用变频器驱动的主轴,但搅拌头不能快速更换,长时间焊接会因搅拌头温升较高而损坏,容易造成焊接质量不稳定,同时影响焊接主轴的温升,造成主轴寿命较短,可靠性低,生产效率低下。在摩擦焊接时,转轴承受较大负荷,造成转轴易变形弯曲,轴承损坏,主轴精度降低。随着焊接机床技术的高速发展和实际需要,已无法满足焊接设备高质量连续焊接的要求。因此,对搅拌摩擦焊主轴提出了更高的设计标准。

铝合金搅拌摩擦焊主轴的发展趋势主要表现在以下几个方面:

(1)旋转速度继续向高速度方向发展;

(2)向承受更大的压紧力发展;

(3)进一步向高精度、高可靠性、高稳定性和延长工作寿命方向发展;

(4)向夹具标准化、快速更换方向发展;

(5)向多功能、智能化、标准化方向发展。

2 铝合金搅拌摩擦焊电主轴的结构设计

“铝合金搅拌摩擦焊电主轴单元关键技术研究”是河南省教育厅科学技术研究重点资助项目,结合国内电主轴技术现状和实际铝合金摩擦焊接生产应用的需要,从实现铝合金搅拌摩擦焊主轴速度与时间的可控性、高稳定、高焊接精度和高可靠性入手,在现有电主轴的技术基础上,着重分析铝合金搅拌摩擦焊主轴的关键技术,结合铝合金搅拌摩擦焊的工艺加工特点,设计出适用于铝合金搅拌摩擦焊专用电主轴MCHD1230 -3 -10/3——一种中空冷却自动调节负荷铝合金搅拌摩擦焊电主轴,轴端的夹具接口设计为标准接口BT30,便于夹具及搅拌头的更换,如图1 所示。

2.1 铝合金搅拌摩擦焊电主轴整体结构布局、轴承配置及预紧

铝合金搅拌摩擦焊电主轴采用电动机在主轴前后支承之间的结构布局,电动机选用内置电动机,转子部件、平衡环、后轴承套过盈于轴上。该设计结构形式的铝合金搅拌摩擦焊电主轴具有平稳性好、振动小、温升低的特点,能够满足铝合金搅拌摩擦焊电主轴使用性能的要求。

此结构选用的轴承为角接触球轴承,常用的接触角有两种:α=25°和α=15°。随接触角的不同有所区别,α=25°的轴向刚度较高,但径向刚度和允许的转速略低;α=15°的转速可更高些,但轴向刚度较低。分析铝合金搅拌摩擦焊电主轴受力情况,轴向刚度大,角接触球轴承接触角选用25°(AC)。

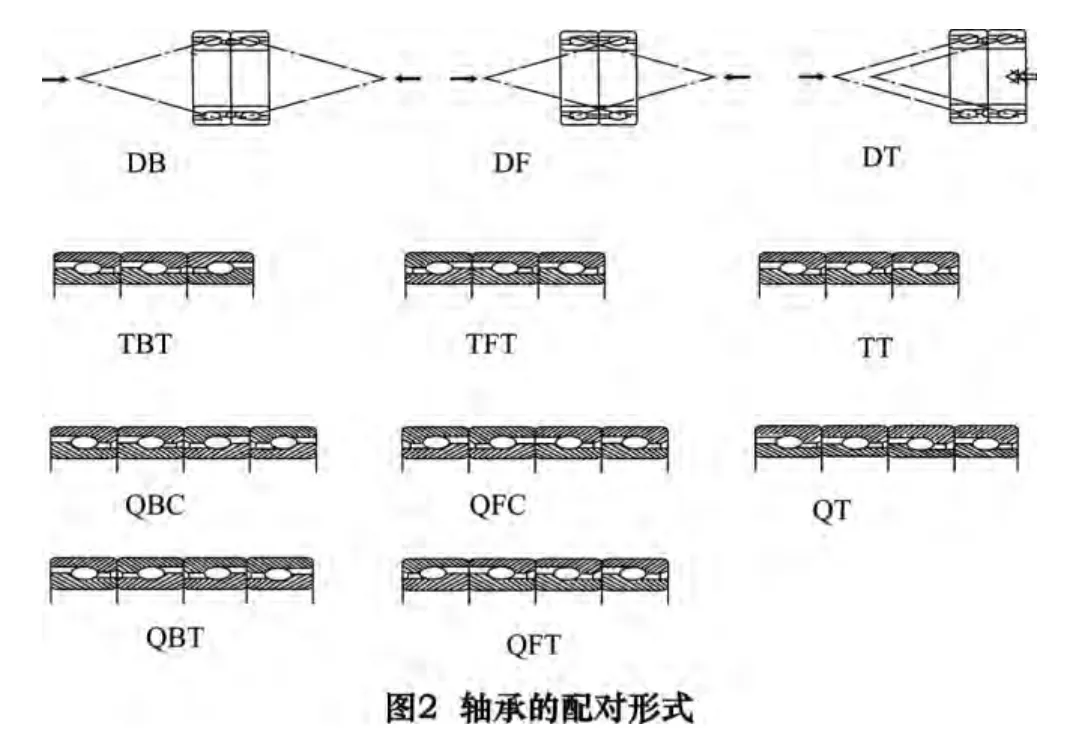

目前基本轴承组配方式为DB、DF、DT 这3 种,如图2 所示,分别为背靠背、面对面、同向组配,这3 种组配方式两个轴承都能共同承受径向载荷。背靠背和面对面组配都能承受双向轴向载荷,同向组配只能承受单向轴向载荷。

针对本项目研究方向和分析轴承配置,考虑铝合金搅拌摩擦焊电主轴须有较大的刚度和承载能力,选用前轴承套件为3 套TBT 配置,后轴承套件为2 套DB配置。轴承预紧采用螺纹紧固连接的定位预紧方式,保证电主轴在高速运转搅拌摩擦焊接时能够承受更大的压紧力。

2.2 铝合金搅拌摩擦焊电主轴冷却系统的创新设计

针对电主轴在铝合金搅拌摩擦焊接过程中的温升分析,结合传统冷却方式的优点和不足,立足于本项目铝合金搅拌摩擦焊电主轴的实际工况,确定铝合金搅拌摩擦焊电主轴外部采用液体冷却(如图3 所示),内部采用气冷的方式。

2.2.1 外部液体冷却

壳体10 外形表面设计有螺旋水槽,在水槽外部设置有外水套13,壳体10 为前轴承套件和定子部件12内置的结构,螺旋水槽覆盖大部分的前轴承套件和全部的定子部件,这样设计的目的是吸收前轴承套和定子部件所散发的热量,而使铝合金搅拌摩擦焊电主轴的外部温度降低。

2.2.2 内部气冷却

(1)把装配于轴体内部的拉杆24 设计成中空结构,后端装上旋转接头23 通过气管与外界的气冷装置连接,前端BT30 刀柄4 为中空结构,ER32 夹芯3 夹上摩擦搅拌头1,这种结构既能冷却转子部件11 旋转时受气隙传导过来转子铁芯所产生的热量,又能冷却搅拌头1 工作时与工件摩擦产生的热量。该设计方式达到降低轴芯内部温升的目的,铝合金搅拌摩擦焊电主轴内部的温度也会明显降低,使主轴内部的热变形趋于合理。

(2)中空拉杆24 靠近转子部件11 前端径向部位设置有凹槽。该中空拉杆在靠近转子部件11 后端部位设置有径向气孔与转轴7 径向气孔连通,并在3 组径向气孔的相邻两侧设置有密封环形槽,安装有密封圈。中空拉杆24 靠近电动机前端径向部位设置有凹槽。转轴7 中部设置有3 组径向均分气孔,靠近电动机转子部位的两组径向气孔连通转轴7 与转子部件11 之间的气腔,另1 组径向气孔与转轴内部气道连通,通到转轴7 与前端盖6 间隙处。

(3)冷却循环路径。外部冷却是通过铝合金搅拌摩擦焊电主轴后端附近的入水口,将一定的冷却液强制输入到电主轴的内部,经螺旋水槽,然后到达出水口;内部冷却通过外部气冷装置产生高压冷却气,由旋转接头23 经中空拉杆24 型腔后分成两路,一路由拉杆中空气道经BT30 刀柄4 的中空结构,通过ER 夹芯3 的16 个缝隙喷出,到达搅拌头1 与铝合金焊接工件工作面,实现对转轴7 和搅拌头1 进行冷却;一路高压冷却气体经中空拉杆24 后段气孔进入转轴7 与转子部件11 之间的气腔,经转轴7 中部气孔、凹槽气道,又进入转轴7 前段内部气道,最后到达转轴7 与前端盖6 间隙处,降低转轴7 内部温升,同时高压气体起到密封作用。

2.3 铝合金搅拌摩擦焊电主轴的润滑及密封技术设计

铝合金搅拌摩擦焊电主轴的润滑和密封是相辅相成、密不可分的。例如脂润滑电主轴的轴承虽然涂有油脂,但目的是润滑轴承和冷却轴承,如果前端盖与轴的配合间隙过大,就容易进入冷却液,冷却液就会将轴承内的润滑脂冲掉,这样既起不到润滑效果,又会增加温升,达不到设计要求。油气润滑是在铝合金搅拌摩擦焊电主轴壳体上设计进油口,通过油道再由外隔垫8、15 上专门设计4 个对称均布的喷油嘴,如图4 所示,在铝合金搅拌摩擦焊电主轴工作时进行压力喷射,这样轴承中的滚珠就能均匀地得到润滑油,达到润滑轴承和冷却轴承的目的,减少滚珠在滚道里由于高速旋转产生的摩擦毁坏。这样既能达到延长轴承的寿命,又保证了电主轴的设计寿命。同时高压润滑油气在保证油气润滑轴承的同时,通过轴承间隙传到前端盖与轴的配合处,起到密封的作用,阻止外面粉尘由前端盖6 与转轴7 之间的间隙进入电主轴内部,达到良好的防尘密封效果。

本课题的研究兼顾润滑与密封的特性,该设计结构既能润滑和冷却轴承,又起到了密封的作用,达到了研究目的。

2.4 铝合金搅拌摩擦焊电主轴轴端与搅拌头联接部位的设计

铝合金搅拌摩擦焊电主轴轴端与搅拌头刀柄联接的三维四分之一剖视图,如图5 所示,根据此剖视图可以明显地看到刀具与轴的配合连接方式。

铝合金搅拌摩擦焊电主轴轴端联接采用标准7:24 锥度联接,具有不自锁、快速装卸、制造成本低、使用可靠等优点。刀柄锥体在拉杆轴向拉力的作用下,紧紧地与转子轴内锥孔面接触,装夹搅拌头1 的刀柄锥体直接安装在主轴内锥孔支承刀具,可以减小刀具的悬伸量,这种联接只有一个尺寸即锥角需要加工到很高的精度,所以成本较低,应用非常广泛。另外,铝合金搅拌摩擦焊主轴与装夹搅拌头的刀柄联接具有很高的重复安装精度,以保证每次更换后精度不变,稳定重复的定位精度有利于提高更换速度和保持高的工作可靠性。铝合金搅拌摩擦焊主轴与装夹搅拌头的刀具联接必须有很高的联接刚度和精度,同时对可能产生的振动有衰减作用。与此同时,刀柄也进行了优化设计,设计成中空结构的手动连接式刀柄,这样既能通用于BT30 系列的各种手动换刀机床,又能进行冷却降温一体化结构的主轴刀柄。

2.5 铝合金搅拌摩擦焊电主轴自动调节负荷机构设计

在铝合金搅拌摩擦焊接时,转轴7 承受较大径向负荷,造成转轴易变形弯曲,轴承损坏,主轴精度降低,焊接质量不高。为减少电主轴承受负荷,在主轴后部设计一种自动调节负荷的机构,如图1 所示。

后大盖28 靠近转轴7 后端外径台阶安装有轴承25,通过螺纹段与压紧螺母21 联接,轴承25 外径紧密安装有从动体17,该从动体后端圆周设置有均布的孔,在孔底设置安装有橡胶圈18,孔中设置安装有减荷销19,该减荷销另一端与主动体20 圆周均布小孔配合安装。在转轴7 高速运转同时,后压盖22 带动主动体20 转动,并通过均布的减荷销19 带动从动体17。在主轴摩擦焊接承受较大负荷时,由均布减荷销19 与从动体橡胶圈18 的相互弹性作用及轴承25 的配合下,自动调节负荷大小。

3 检测验证

参照JB/T10801.2 -2007 标准,经河南省有关检测部门检测,该铝合金搅拌摩擦焊电主轴各项主要指标达到设计要求,具体检测数据如表1 所示。

从表1 可以得知,电主轴的主要检测指标之一温升,检测数据验证了主轴结构设计的合理性,为电主轴长时间持续工作提供有力的保证。

4 结语

高质量的搅拌摩擦焊焊接,有赖于焊接过程对各工艺参数的精确监控:主轴的负荷、搅拌头的温升、焊接主轴转速及焊接速度等。电主轴作为新型焊接数控化设备的核心功能部件,在搅拌摩擦焊专业焊接设备中起着关键的作用,为焊接设备的批量化、数控化发展提供重要的技术支持。作为铝合金搅拌摩擦焊接领域的专用电主轴,由于其工艺特殊性,如何更好地将摩擦焊技术与电主轴技术结合,在许多技术方面还存在不少问题需要研究解决。

表1 铝合金搅拌摩擦焊电主轴检测项目

[1]夏罗生,朱树红.基于UG 的搅拌主轴部件设计与运动仿真研究[J].工具技术,2011(6):74 -77.

[2]赵维刚,张松.长铝板专用搅拌摩擦焊接机床的系统设计与分析[J].组合机床与自动化加工技术,2012(8):106 -109.

[3]孙宜华,杜良.搅拌摩擦焊的研究进展与应用[J].新技术新工艺,2011(6),70 -73.

[4]孔祥志,李长英,王家兴,等.内装式电主轴冷却方式的探讨[J].机械工程师,2011(1):30 -31.

[5]阎树田,许庆鹏.高速电主轴冷却系统设计与研究[J].机械与电子,2012(3):44 -46.