半导体分立器件行业用焊料现状

张焕鹍 朱捷 赵朝晖 卢茂成

一、焊料在半导体封装行业中的作用

在半导体分立器件封装行业中,焊料的作用是通过焊接将引线、框架与晶粒进行连接,形成牢固的电路导通和热传导,使元器件具备稳定、可靠的使用性能。根据分立器件封装工艺及应用要求的特点,焊料需满足的要求有以下3方面:熔点高于260℃——满足二次回流(无铅回流焊)中封装焊点不熔化;合金硬度小——半导体晶片较脆,受到合金应力及后道加工过程影响,容易被挤碎;润湿——能够与铜、银、镍形成牢固的冶金结合。

目前行业中广泛使用的合金为锡(Sn)-铅(Pb)-银(Ag)、Sn-Pb系列合金,详见表1。由于没有合适的无铅焊料可以替代,所以尽管《在电子电气设备中限制使用某些有害有害物质的指令》(ROHS指令)限制了Pb的使用,但在半导体封装行业焊料仍属于豁免项。

在半导体分立器件中,整流桥、二极管、功率模块、可控硅等都会使用到焊料。根据焊料的使用工艺不同,焊料的形式主要分为焊膏、焊丝、焊片3类。其中轴向二极管使用焊片,其他二极管及整流桥、功率模块多使用焊膏,可控硅使用焊膏和焊丝。

二、焊料的种类

半导体分立器件封装行业使用的焊料按形态分主要分为焊膏、焊丝、焊片3种,如图1所示。而随着表面贴装技术(SMT)的发展,电子组装中原有插装元件逐步被贴片元件替代,使近年来轴向二极管的需求量受到一定影响。焊膏以其膏状的不定型特性、涂覆方式的多样性,越来越多地取代了原有焊片、焊丝。

1.焊膏

焊膏,顾名思义,是膏状的焊料,是由合金焊粉与助焊膏按质量比约9∶1、体积比约1∶1混合而成的膏体。其中,焊粉焊后形成最终的焊点。而助焊膏是在焊接过程中,起到还原焊粉与被焊接件表面的氧化层助焊的作用。焊膏根据焊料的涂覆工艺不同,具备不同的流变特性。

2.焊丝

焊丝是焊料合金通过挤压形成的丝状焊料。常用的焊丝有直径Φ0.5mm及Φ0.76mm两种规格,直径与单个元件的焊料用量有关。这里存在一个误区,传统的焊锡丝是有药芯的,而高温焊丝是纯金属丝,自身不具备还原性。因此焊丝的抗氧化性能,直接关系到焊接时铺展润湿及焊后空洞率。

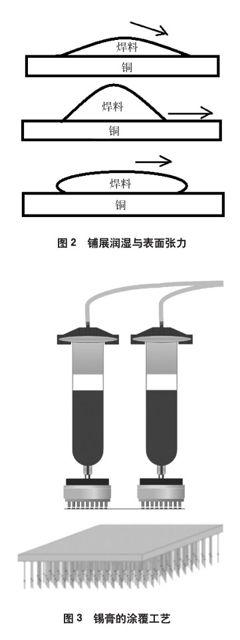

焊丝合金中含有某种微量元素,用来降低合金熔化状态下的表面张力,增强焊料的铺展润湿能力,如图2所示,同时有助于提升合金自身的抗氧化性能。

三.使用工艺

1.焊膏工艺

焊膏的使用分为2部分:涂覆与焊接。焊膏涂覆首先锡膏通过3种工艺涂覆到焊接位置:针筒点涂、针转移沾胶、钢网印刷,如图3。点涂工艺膏量控制精准,自动化程度较高,根据生产产品的结构不同,可选用不同样式的点胶针头,有1出1针头、1出4针头,甚至1出20针头。

针转移工艺粘胶效率较高,但膏量精准度较点涂工艺低,适用于50min左右的膏量要求,可同时完成500~1 000的沾胶点。但针转移工艺无法满足大面积焊膏涂覆要求。

印刷工艺,大面积涂覆工艺,适用于大晶粒焊接的情形。

2.焊接工艺

目前焊接工艺从锡膏角度(焊接时间)讲,可分为2类:长曲线焊接与短曲线焊接。

长曲线焊接,该工艺焊接时间较长,一般在50~120min之间,其中加热段均控制在30min以内,焊接设备已隧道炉为主。短曲线焊接,焊接时间控制在6~8min,分段加热,炉子结构多为设备厂家自行设计。

3.焊丝工艺

高温焊丝通过自动焊接设备完成。设备将焊丝剪断后,在充满还原性气氛下,放置到高温焊盘上熔化,并通过强制铺展,进行晶粒焊接。

四、焊料应用中的关键点

1.合金

合金关系到焊料的熔点、润湿铺展性能,以及焊后焊点的力学性能、电性能、导熱性能等,是焊料的第一关键指标。

以Sn5/Pb92.5/Ag2.5合金为例,由于Pb-Cu属于难混溶体系,因此在与铜框架焊接时,Sn、Ag与Cu可形成了稳定的金属化层,尤其是Ag的存在,对焊料在Cu表面的润湿及焊点的强度起到至关重要的作用。因此尽管国标中规定Sn5/Pb92.5/Ag2.5中Ag含量为2.5%±0.5%(质量分数),一些负责任的焊料厂家会把Ag含量控制在2.5%±0.2%(质量分数)或2.5%±0.3%(质量分数),以保证Ag对合金的可靠性。

2.空洞

空洞是分立器件生产过程中的常见问题,主要影响分立器件的电性能,对二极管正向电压、正向浪涌有一定影响。同时空洞位置截温高、发热大、影响散热,对功率元件影响更为严重。

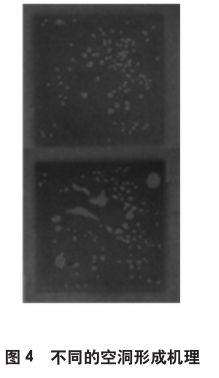

形成焊点空洞的因素很多,但主要与焊接表面氧化层(晶粒可焊性)、表面结构(预开槽、凸点)、焊料中助焊膏挥发、焊接工艺有关。使用X-ray检测可清晰观察到焊接空洞,并通过空洞的形状、分布分析空洞形成的机理,如图4所示。根据在使用工艺、焊接工艺的调整,一定程度上可以弥补表面氧化层与结构的缺陷。

3.残留物清洗

残留物清洗是厂家比较关注的问题。由于半导体焊膏焊接温度高、焊接时间长(隧道炉焊接),松香基助焊膏在经过长时间高温后,会出现固化、烧焦的情况,焊后清洗成为问题。

厂家常选用异丙醇、无水乙醇、美纱克隆等溶剂与三氯乙烯、二氯乙烷等清洗力较强的溶剂混合使用,在高温、超声工艺下进行清洗。随着企业环保要求、安全意的识日益提高,溶剂类清洗剂毒性大、易燃易爆的问题逐渐暴露出来,因此除了溶剂类清洗剂外,生产厂家还可选用水基清洗剂。

五.半导体焊料未来的发展

1.无铅合金

尽管目前半导体封装焊料处于RoHS豁免阶段,但焊料行业始终未停止对无铅高温合金的研究与探索。近期Sn/Sb/Ni合金的出现,引起了封装行业的关注,其260℃的固相温度,已达到二次封装的要求的下限。但由于该合金硬度偏大,在现有工艺下制程下,在大晶片封装时会受到一定的限制。相信不久后通过产品结构设计、工艺改进,无铅合金能够在现有产品中得到应用。

2.合金细分

目前行业内使用的焊料合金以Sn5/Pb92.5/Ag2.5为主,有些企业为二次封装还会选择与Sn5/Pb92.5/ Ag2.5有熔化温度梯度的Sn10/ Pb88/Ag2及Sn10/Pb90搭配使用。而随着上下游行业的发展,元件的应用行业细分会越来越关注合金性能与元件使用环境的匹配。例如Sn1.5/ Pb97.5/Ag1.0在汽车电子行业的应用,就是考虑到该合金拉伸强度方面的特性。

3.残留物

焊膏焊后残留物清洗问题将是未来焊膏技术发展的重点,发展方向主要分为2个方面,一是更易清洗的残留物;二是开发超低残留焊膏。

目前行业内焊膏中助焊膏的含量约为10%~14%(质量分数),而焊接完成后助焊膏残留物的量约占焊点的3%~5%(质量分数),而新型焊膏残留物的量可降低至0.2%~0.4%(质量分数)。同时新型焊膏的残留物性状稳定,不会与黑胶发生化学反应,在绝缘电阻、电迁移性能方面亦能够满足行业要求。因此超低残留焊膏使用,将有效减少厂家的生产工序,提升生产效率。

六、综述

目前半导体分立器件行业发展迅猛,半导体企业在焊料使用工艺上也各有创新。随着半导体企业与焊料企业、设备厂家的合作、开发,焊料的质量、性能将得到进一步的提升。