碳化硅半导体技术及产业发展现状

刘兴昉 陈宇

碳化硅半导体(这里指4H-SiC)是新一代宽禁带半导体,它具有热导率高(比硅高3倍)、与GaN晶格失配小(4%)等优势,非常适合用作新一代发光二极管(LED)衬底材料[1]、大功率电力电子材料[2]。

采用碳化硅作衬底的LED器件亮度更高、能耗更低、寿命更长、单位芯片面积更小,且在大功率LED方面具有非常大的优势。此外,碳化硅除了用作LED衬底,它还可以制造高耐压、大功率电力电子器件如肖特基二极管(SBD/JBS)、绝缘栅双极型晶体管(IGBT)、晶闸管(GTO)、金属-氧化物半导体场效应晶体管(MOSFET)等,用于智能电网、太阳能并网、电动汽车等行业。与传统硅基功率电力电子器件相比,碳化硅基功率器件可以大大降低能耗,节约电力。比如一台35kW的太阳能光伏并网逆变器,全部使用硅器件,能耗可达2.8kW,转换效率为92%,全部换成碳化硅的器件后,能耗可低至1.4kW,约为硅逆变器的50%,转换效率上升4%,为96%,一座30MW的太阳能发电站,全部使用碳化硅功率器件后可节约大量电能,节能效果十分显著。碳化硅可在超过200℃的高温下长期稳定地工作,因此,相比于硅,碳化硅方案可以大量缩减冷却负担,实现系统的小型化和一体化。碳化硅基电力电子器件已经应用于新一代航空母舰的电磁弹射系统,大幅度提高了舰载机起降效率,增强了航母作战性能。

此外,碳化硅材料的重要用途还包括:微波器件衬底[3]、石墨烯外延衬底[4]、人工钻石。碳化硅(指半绝缘型)是射频微波器件的理想衬底材料,以之为衬底的微波器件其输出功率密度是砷化镓(GaAs)器件的10倍以上,工作频率达到100GHz以上,可以显著提高雷达、通信、电子对抗以及智能武器的整体性能和可靠性,使用碳化硅基微波器件的雷达其测距由原来的80~100km提升到现在的超过300km。在碳化硅衬底上外延生长石墨烯,可望制造高性能的石墨烯集成电路,是当前国际研发的热点,IBM(美国)已经投入了巨资进行研发[5],并取得了重要进展,在半绝缘型碳化硅上创建了全球首个全功能石墨烯集成电路[6]。碳化硅晶体的硬度仅次于钻石,其明亮度、光泽度和火彩甚至超过了钻石,基于碳化硅的人工钻石(莫桑钻)也已经面市。

碳化硅已成为全球半导体产业的前沿和制高点。作为新兴的战略先导产业,它是发展第3代半导体产业的关键基础材料。2014年,美国新兴制造产业的第1个产业制造创新中心——以碳化硅半导体为代表的第3代宽禁带半导体创新中心,获得了联邦和地方政府的合力支持,1.4亿美元的总支持额将用于提升美国在该新兴产业方面的国际竞争力[7]。研究重点是:在未来的5年里,通过使宽禁带半导体技术拥有当前基于硅的电力电子技术的成本竞争力,实现下一代节能高效大功率电力电子芯片和器件。这些改进措施将使电力电子装置,如电机、消费类电子产品,以及电网设备得以更快、更高效地运转,且大幅度缩小其体积。日本也对碳化硅进行了大量投入,将发展碳化硅半导体技术列入“首相计划”,认为未来日本50%以上的节能将由碳化硅实现。我国政府几乎在相同时期发布了新材料领域发展纲要,明确提出重點发展以碳化硅等为代表的第3代半导体材料[8]。

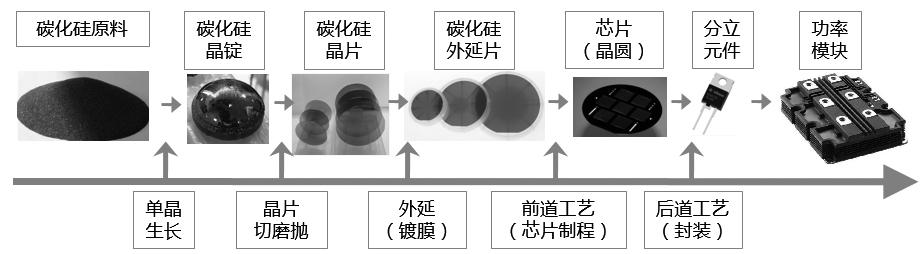

从整体上来看,碳化硅半导体完整产业链条包括:碳化硅原料-晶锭-衬底-外延-芯片-器件-模块,如图1所示。本文介绍了国内外碳化硅半导体技术及产业发展现状,重点关注碳化硅单晶生长、外延生长、碳化硅器件等方面的构成、热点及发展趋势。

一、碳化硅单晶

碳化硅早在1842年就被发现了,但直到1955年,飞利浦(荷兰)实验室的Lely才开发出生长高品质碳化硅晶体材料的方法。到了1987年,商业化生产的SiC衬底进入市场,进入21世纪后,SiC衬底的商业应用才算全面铺开。碳化硅分为立方相(闪锌矿结构)、六方相(纤锌矿结构)和菱方相3大类共260多种结构,目前只有六方相中的4H-SiC、6H-SiC才有商业价值,美国科锐(Cree)等公司已经批量生产这类衬底。立方相(3C-SiC)还不能获得有商业价值的成品。

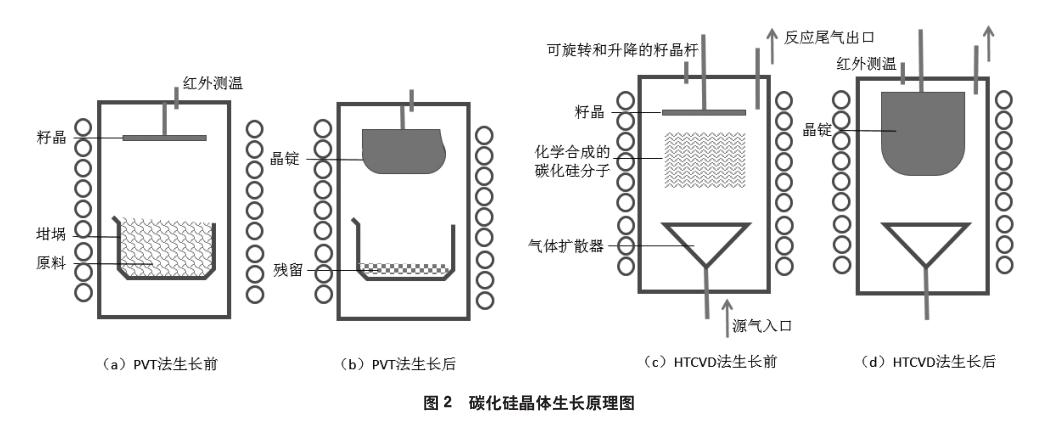

SiC单晶生长经历了3个阶段,即Acheson法、Lely法[9]、改良Lely法。利用SiC高温升华分解这一特性,可采用升华法即Lely法来生长SiC晶体。升华法是目前商业生产SiC单晶最常用的方法,它是把SiC粉料放在石墨坩埚和多孔石墨管之间,在惰性气体(氩气)环境温度为2 500℃的条件下进行升华生长,可以生成片状SiC晶体。由于Lely法为自发成核生长方法,不容易控制所生长SiC晶体的晶型,且得到的晶体尺寸很小,后来又出现了改良的Lely法。改良的Lely法也被称为采用籽晶的升华法或物理气相输运法[10](简称PVT法)。PVT法的优点在于:采用SiC籽晶控制所生长晶体的晶型,克服了Lely法自发成核生长的缺点,可得到单一晶型的SiC单晶,且可生长较大尺寸的SiC单晶。

国际上基本上采用PVT法制备碳化硅单晶。目前能提供4H-SiC晶片的企业主要集中在欧美和日本。其中Cree产量占全球市场的85%以上,占领着SiC晶体生长及相关器件制作研究的前沿。目前,Cree的6英寸SiC晶片已经商品化,可以小批量供货[11]。此外,国内外还有一些初具规模的SiC晶片供应商,年销售量在1万片上下。Cree生产的SiC晶片有80%以上是自已消化的,用于LED衬底材料,所以Cree是全球唯一一家大量生产SiC基LED器件的公司,这个业务使得它的市场表现突出,公司市盈率长期居于高位。

PVT方法中SiC粉料纯度对晶片质量影响很大。粉料中一般含有极微量的氮(N),硼(B)、铝(Al)、铁(Fe)等杂质,其中氮是n型掺杂剂,在碳化硅中产生游离的电子,硼、铝是p型掺杂剂,产生游离的空穴。为了制备n型导电碳化硅晶片,在生长时需要通入氮气,让它产生的一部分电子中和掉硼、铝产生的空穴(即补偿),另外的游离电子使碳化硅表现为n型导电。为了制备高阻不导电的碳化硅(半绝缘型),在生长时需要加入钒(V)杂质,钒既可以产生电子,也可以产生空穴,让它产生的电子中和掉硼、铝产生的空穴(即补偿),它产生的空穴中和掉氮产生的电子,所以所生长的碳化硅几乎没有游离的电子、空穴,形成高阻不导电的晶片(半绝缘型,SI)。掺钒工艺复杂,所以半绝缘碳化硅很难制备,成本很高。近年来也出现了通过点缺陷来实现高阻半绝缘碳化硅的方法。p型导电碳化硅也不容易制备,特别是低阻的p型碳化硅更不容易制备。虽然对于半绝缘型和p型导电碳化硅晶片的需求量日益增长,但是由于掺杂量和杂质原子分布不易控制等技术难度以及成本原因,即使是Cree也采用限量供应的方式出货,其他厂商基本不提供这类碳化硅的批量供应。

目前已出现了另一种碳化硅晶体生长方法,即采用高温化学气相沉积方法(HTCVD)[12]。它是用气态的高纯碳源和硅源,在2 200℃左右合成碳化硅分子,然后在籽晶上凝聚生长,生长速率一般为0.5~1mm/h左右,略高于PVT法,也有研究机构可做到2mm/h的生长速率。气态的高纯碳源和硅源比高纯SiC粉末更容易获得,成本更低。由于气态源几乎没有杂质,因此,如果生长时不加入n型掺杂剂或p型掺杂剂,生长出的4H-SiC就是高纯半绝缘(HPSI)半导体。HPSI与SI是有区别的,前者载流子浓度3.5×1013~8×1015/cm3范圍,具有较高的电子迁移率;后者同时进行n、p补偿,是高阻材料,电阻率很高,一般用于微波器件衬底,不导电。如果要生长n型掺杂或p型掺杂的4H-SiC也非常好控制,只要分别通入氮或者硼的气态源就可以实现,而且通过控制通入的氮或者硼的流量,就可以控制碳化硅晶体的导电强弱。目前瑞典的Norstel AB公司[13]采用HTCVD商业化生产碳化硅衬底材料(n型、p型、H P S I型),它采用瑞典林雪平大学的生长技术,目前已有4英寸H P S I型4H - S i C衬底出售。

PVT法和HTCVD法生长碳化硅晶体原理图如图2所示。两者都可以用于生长4H-SiC晶片,HTCVD更像是PVT的“加强版”。PVT法的优势在于相对简单易控制,市场占有率高,生长n型导电晶片很成熟。其劣势是p型导电和高阻半绝缘型晶片生长成本高,不能生长高质量的高纯半绝缘晶片。HTCVD法的优势是可以生长导电型(n、p)和高纯半绝缘晶片,可以控制掺杂浓度,使晶片中载流子浓度在3×1013~5×1019/cm3之间可调。其劣势是技术门槛高,市场占有率低。

二、碳化硅外延

为了制造碳化硅半导体器件,需要在碳化硅晶片表面生长1层或数层碳化硅薄膜。这些薄膜具有不同的n、p导电类型,目前主流的方法是通过化学气相沉积方法进行同质外延生长。

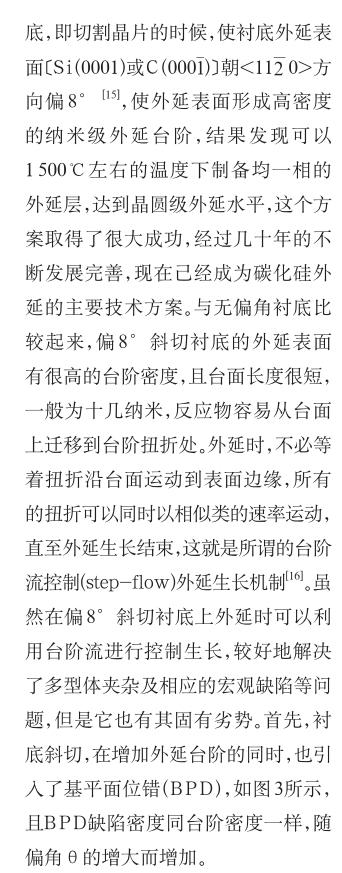

碳化硅外延生长方案中,衬底起很大的支配作用,早期碳化硅是在无偏角衬底上外延生长的,即从晶锭上切割下来的晶片其外延表面法线与晶轴(c轴)夹角θ=0°,如碳化硅晶片的Si(0001)或C(000)面,外延表面几乎没有台阶,外延生长期望能够由理想的二维成核生长模型控制。然而实际生长发现,外延结果远未如此理想。由于碳化硅是一种多型体材料,外延层中容易产生多型体夹杂,比如4H-SiC外延层中存在3C-SiC夹杂,使外延层“不纯”,变成一种混合相结构,极大地影响碳化硅器件的性能,甚至不能用这样的外延材料制备器件。另外,这样的外延层宏观外延缺陷密度很大,不能用常规的半导体工艺制备器件,即薄膜质量难于达到晶圆级外延水平[14]。

BPD缺陷会穿通到外延层中,由BPD缺陷引起的扩展肖克莱位错会导致双极器件正向压降的漂移、正向导通电流的下降以及反向漏电流的增大,器件性能以及可靠性都受到很大影响,特别地,随着器件工作时间的增加,BPD缺陷动态扩展,引起器件电学性能不可预料的变化,这对于碳化硅功率器件来说是一个很严重的问题。一旦解决了这个问题,碳化硅器件的优势就能进一步发挥,并最终得到更好的应用。最可行的解决办法是降低衬底外延表面的BPD缺陷密度,即将偏角尽可能减小,同时辅以外延工艺,将部分BPD缺陷转变为良性的TED缺陷。其次,衬底斜切,衬底产率降低,造成了很大的原材料浪费,增加了衬底制备的成本,当晶圆直径增大时,这个问题变得更加突出。Cree现在供应的主流衬底片主要是4英寸和6英寸大尺寸晶片,其中4英寸片提供斜切偏角为4°以及无偏角的,8°的可以定制;6英寸片只提供无偏角的,对于相同规格(产品等级、掺杂类型、微管密度等)的衬底片,偏8°的比偏4°的贵约1 000美元,偏4°的比无偏角的贵约1 200美元,当衬底片用量很大时,这是一个很可观的数目。

因此,从以上分析并结合目前发展趋势来看,大偏角斜切衬底必然是一个过渡方案,在世界各国科技人员的努力下,外延要回归到小偏角斜切衬底方向上来。Cree在SiC衬底制备方面具有业内领先地位,它的产品是业界的风向标,代表了需求的发展方向。现在Cree主推偏角为4°衬底及无偏角衬底,具有深刻的影响。实际上,在大偏角斜切衬底作为主要外延衬底的同时,人们就开始在偏角为4°、3.5°、2°的衬底以及无偏角衬底上进行外延的探索、研究,并且取得了一些成绩和经验教训,主要表现在如下2个方面:

①这些研究主要集中在气固表面反应这个主题上。由于偏角θ值越小,台阶密度越小,台面越长,反应物质在外延台面迁移到台阶处越困难,外延层表面形貌和多型体结构越不容易控制。为了解决这个问题,人们在反应体系中加入氯元素,如在源气中增加氯化氢(HCl)气体[18]或氯气(Cl2),或者使用含氯元素的硅源(如TCS,MTS等)或碳源(如三氯甲烷CHCl3),目的是,一方面卤素元素能增强反应物在表面的迁移率,使得碳、硅原子能够长距离迁移到台阶扭折处进行生长。另一方面卤素元素可以刻蚀源气中凝结的硅团聚体(cluster),以免硅团聚体输运到反应前沿在外延层中形成硅滴。这些工作虽取得了一些成效,但是外延质量仍有待于提高,有许多研究工作还要继续开展。

②人们对碳化硅化学气相沉积过程中涉及到的流场分布及其质量输运等问题研究得不够,且现有研究也大部分侧重于理论及模拟分析,少有跟实际外延生长结合起来进行研究的。主要原因是各研究机构使用的外延设备是商业设备,它们有固定的配置,其生长模式一般不易改变。如外延设备反应器的结构是固定的,不能根据实际应用改变,因此,流场、热场分布等一般由设备厂商掌握,用户只能调节生长工艺,这就限制了各研究机构对化学气相沉积过程中的质量输运等问题进行深入研究。

三、碳化硅功率器件

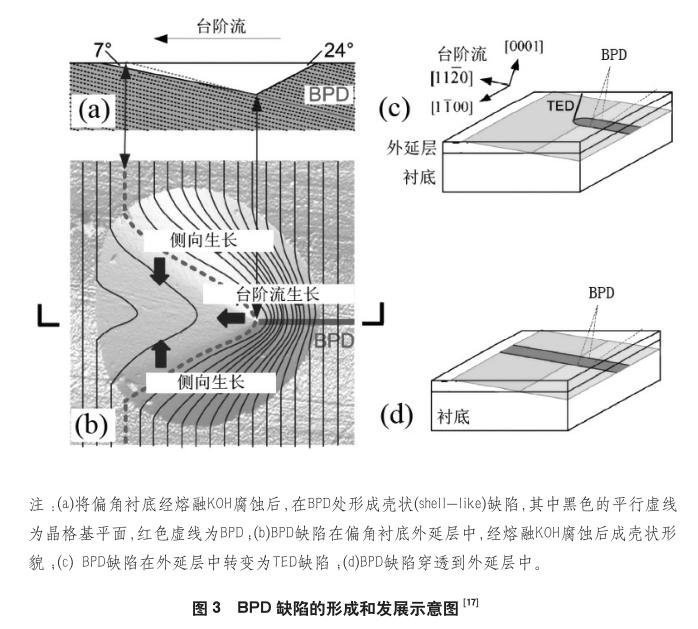

功率半导体器件是实现电力控制的关键,与Si相比,碳化硅半导体非常适合制作功率器件。对具有同样截止电压能力的器件来说,SiC材料参数与Si的完全不同,例如一个耐压20kV的Si器件需要3 500μm的有源承压层,掺杂水平低至2.9×1012/cm3,而同样规模的4H-SiC器件对应的参数则分别为190μm和3.5×1014/cm3。因此,硅材料制不适合制作耐高压器件,首先,这么低的掺杂水平难于取得,其次,如图4所示,Si器件具有比碳化硅器件大得多的导通电阻,这就可以极大地增加了能耗。碳化硅功率器件更突出的潜力是在超高耐壓大容量功率器件(HVPD)领域。现代特高压直流输电工程(±800kV)需要用到巨大的变流阀,现在只能使用Si晶闸管,单管(6英寸Si晶圆)耐压约数千伏,需要几千个晶闸管,采用多级串并联结构实现;如果采用SiC晶闸管,使其单管耐压达20kV,则串并联级数大为减少,所需晶闸管大为缩减。模拟结果显示,在触发角α为88°的工况下,Si单阀损耗为300kW左右,4H-SiC单阀损耗为180kW左右,节能比可达40%,节能效果十分显著。因此,SiC半导体在HVPD方面有着得天独厚的优势,有望能够应用在新一代高压电力电子领域中。

下面分析一下半导体二极管是怎么构成的。如图4所示,二极管是两端器件,有2个金属电极,还有氧化层是起终端保护作用的(图中未示出)。半导体材料就2层:导电层(图中n+区域)和耐压层(图中n/n-区域),其中导电层也起支撑的作用,使器件不会因为太薄而破碎;耐压层是工作介质,这个肖特基二极管工作主要是靠金属电极和耐压层之间的势垒以及耐压层本身。势垒越高,耐压层越厚,器件耐反向电压的能力越高,这是希望得到的。一般势垒金属材料是经优选后固定的,因此势垒高度也基本是固定的。要提高器件耐压能力,主要靠耐压层:提高它的厚度,适当降低它的掺杂浓度。在器件工作的时候导电层相当于一个电阻,会消耗电能放出热能,芯片工厂会将之加以减薄,使之既有一定的机械强度不会破裂,又足够薄,以减少功耗。

对于碳化硅二极管,其制备原理是这样的:采用商用n+型4H-SiC衬底,国际国内晶片厂商出售的4H-SiC衬底规格一般都是350μm厚,载流子浓度5E18/cm3左右,为n+型导电衬底。然后在其上生长一层n-型导电4H-SiC外延膜,其厚度一般为6μm或者12μm,载流子浓度为1×1015~5×1016/cm3左右。如前所述,器件工作介质主要是势垒高度和耐压层,可以通过理论计算得到耐压层的参数,而导电层因为太厚相当于一个电阻,需要通过机械减薄的方式减小这个电阻。4H-SiC非常硬,仅次于金刚石,所以很难减薄,成本比较高。如果制作单管耐压上万伏的碳化硅器件,则需要生长厚达120~200μm的外延层。目前商用碳化硅外延设备生长速率一般为每小时10μm,且不能持续生长,一般能坚持3~5h,否则生长出来的4H-SiC材料品质会严重下降,不能达标。因此,生长厚度100μm以上的材料非常困难,这就限制了高压、超高压碳化硅器件的实用化。另一方面,这么大功率的器件如果继续带着厚导电层(衬底),其工作电阻已经不可忽视,并且减薄要求高于前述中低压器件用材料。

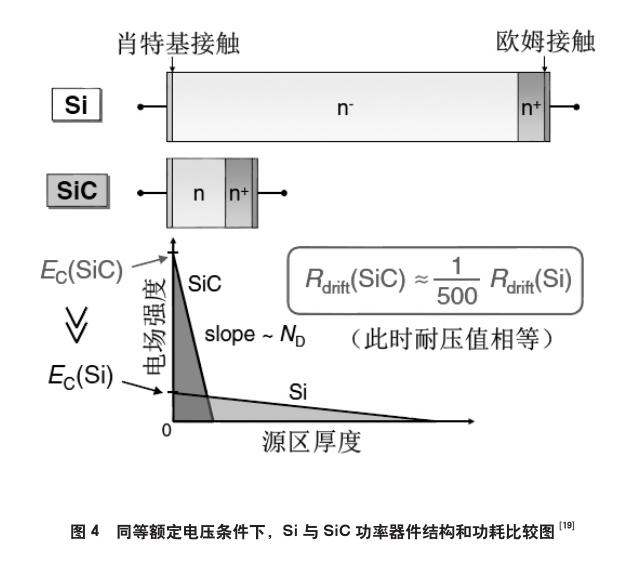

典型的大容量功率器件采用PNPN结构,如晶闸管、IGBT等,图5(a)(b)所示为晶闸管结构示意图。如果采用Si来制备n沟道晶闸管,如图5(a)所示,过程大致是这样的:在体硅晶圆(如采用HPSI型或n-型体硅)双面进行p型扩散掺杂,形成P1发射区和P2基区,然后在P2基区进行二次扩散,形成N2发射区,最后在P1区、P2区以及N2区做上金属接触即可。与上述过程迥然不同,要制备图5(b)所示结构的n沟道4H-SiC晶闸管,过程如图5(c)所示,采用倒序结构:①基本上只能采用n型衬底,为了能在衬底上制备电极,需要采用n+型衬底(N2发射区);②在外延面上外延n型过渡层,用于融合并消除由衬底上带来的缺陷;③外延P2基区,为p型导电薄层;④外延N1基区,根据耐反压要求,N1厚达120~300μm不等,载流子浓度低至3.5×1013~8×1015/cm3;⑤外延P1发射区,为p+型导电薄层;⑥将n+衬底减薄至数十μm,以降低串联电阻;⑦采用ICP刻蚀,将P2基区显露出来;⑧分别在P1、N2发射区和P2基区制备金属接触以及氧化保护层。

由上述过程可见,Si和4H-SiC的区别在于前者可以用体材料作为承压层来制备大容量器件,而后者不可以,需要通过CVD技术以外延镀膜的方法制备类似体材料HPSI或n-(n沟道)或p-(p沟道)作为承压层,而且需要将所用衬底进行减薄。

最先面市的SiC器件是肖特基二极管(SBD),早在2001年德国英飞凌就商业开发成功二极管,随后Cree同年也开始投产。目前SBD已形成稳定的系列产品,如600V、1 200V以及1 700V规格,已投产或即将投产SiC SBD的公司还有STMicroelectronics(意法半导体公司)、SiCED(德国)、SemiSouth(美国)以及日本公司如罗姆、新日铁、三菱电机等。SiC MOSFET晶体管也已商业化。2010年12月,日本罗姆公司开始量产导通SiC基DMOSFET功率晶体管。2011年,Cree发布SiC基功率MOSFET器件,器件耐压可达1 200V。

四、结语

现在,SiC材料正在大举进入功率半导体领域。一些知名的半导体器件厂商,如罗姆(ROHM)株式会社、英飞凌科技公司、Cree、飞兆国际电子有限公司等都在开发自己的SiC功率器件。英飞凌科技公司在今年推出了第5代SiC肖特基势垒二极管,它结合了第3代产品的低容性电荷(Qc)特性与第2代产品中的低正向电压(Vf)特性,使PFC电路达到最高效率水平,击穿电压则达到了650V。飞兆半导体发布了SiC BJT,实现了1 200V的耐压,传导和开关损耗相对于传统的Si器件降低了30%~50%,从而能够在相同尺寸的系统中实现高达40%的输出功率提升。ROHM公司则推出了1 200V的第2代SiC制MOSFET产品,实现了SiC-SBD与SiC-MOSFET的一体化封装,与Si-IGBT相比,工作损耗降低了70%,并可达到50kHz以上的开关频率。值得一提的是,IGBT的驱动比较复杂,如果使用SiC基的MOSFET,则能使系统开发的难度大为降低。SiC的市场颇为看好,根据预测,到2022年,市场规模将达到40亿美元,年平均复合增长率可达到45%。

2010年,日本三菱电机将SiC功率半导体逆变器模块应用于空调,这是第一次将SiC半导体应用于消费类商品。最近,丰田公司试制出了利用SiC功率元件的电动汽车(EV)电子系统[20],如图6所示。

碳化硅半导体制备技术正不断取得进步,已经可以生长厚度为200μm的外延层,在此基础上研发出了反向阻塞电压高达8kV的SiC功率器件,如耗尽型功率MOSFET、结型场效应晶体管(JFET)、PIN二极管、IGBT以及GTO等。单管高达10kV的超高压功率器件已研发成功预计可在航空、航天、国防、工业、电网等各个领域得到广泛的应用,我国正在实施“节能减排”的国家发展政策,碳化硅半导体无疑会对此起到巨大的推动用。

参考文献

[1] Tao Pengcheng,Liang Hongwei,Xia Xiaochuan,et al.Enhanced output power of near-ultraviolet LEDs with AlGaN/GaN distributed Bragg reflectors on 6H-SiC by metal-organic chemical vapor deposition[J].Superlattices and Microstructur es,2015,85(9):482-487.

[2] Article Eddy,C.R.,Gaskill,D.K.Gaskill.Silicon Carbide as a Platform for Power Electronics[J]. Science,2009,324(12):1398-1400.

[3] Hao Yue,Yang Yan,Zhang Jincheng,et al.Fabrication of AlGaN/GaN HEMT grown on 4H-SiC[J].Chinese Journal of Semiconductors,2004(25):1672-1674.

[4] Berger C,Song Zhimin,Li Xuebin,et al.Electronic confinement and coherence in patterned epitaxial graphene[J]. Science, 2006(312):1191-1196.

[5] Defense Industry Daily staff.IBM Working on“Wafer-Scale Graphene RF Nanoelectronics”[EB/OL].(2008-8-25)[2015-7-15]http://www.defenseindustrydaily.com/IBM-Working-on-Wafer-Scale-Graphene-RF-Nano electronics-04944/.

[6] Lin Yuming,Valdes Garcia A,Han Shujen,et al.Wafer-Scale Graphene Integrated Circuit[J].Science,2011,1126(10):1294-1297.

[7] President Obama Announces New Public-Private Manufacturing Innovation Institute[EB/OL].(2014-01-15)[2015-2-10]https://www.whitehouse.gov/the-press-office/2014/01/15/president-obama-announces-new-public-privatemanufacturing-innovation-in.

[8] 聯合共赢,抢占战略性新兴产业制高点——第三代半导体产业技术创新战略联盟发起成立,[EB/OL].(2014-09-22)[2015-5-10]http://www.most.gov.cn/kjbgz/201509/t20150922_121739.htm.

[9] Shi Yonggui,Yang Xinghua,Wang Dong,et al.Enlargement of Silicon Carbide Lely Platelet by Physical Vapor Transport Technique[J].Materials and Manufacturing Processes,2013,28(11):1248-1252.

[10] Chaussende D,Ucar M,Auvray L,et al.Control of the supersaturation in the CF-PVT process for the growth of silicon carbide crystals:Research and applications[J].Crystal Growth & Design,2005,5(4):1539-1544.

[11] Cree,Inc.Cree Introduces 150-mm 4HN Silicon Carbide Epitaxial Wafers.[EB/OL].(2012-8-30)[2015-05-20]http:// www.cree.com/News-and-Events/Cree-News/Press-Releases/2012/August/150mm-wafers.

[12] Kordina O,Hallin C,Henry A,et al.Growth of SiC by “hot-wall”CVD and HTCVD[J].Physica Status Solidi B-Basic Research,1997,202(1):321-334.

[13] About Norstel AB company.About us.[EB/OL].(1993-7-1)[2015-5-15]http://www.norstel.com/about-us/.

[14] Kojima K,Okumura H,Kuroda S,et al.Homoepitaxial growth of 4H-SiC on on-axis(0001(-))C-face substrates by chemical vapor depositon[J].Journal of Crystal Growth,2004,269(2):367-376.

[15] Chen Wenzhou,Capano M A.Growth and characterization of 4H-SiC epilayers on substrates with different off-cut angles [J].Journal of Applied Physics,2005,98(11):2137442.

[16] Liu Chunjun,Chen Xiaolong,Peng Tonghua,et al.Step flow and polytype transformation in growth of 4H-SiC crystals[J].Journal of Crystal Growth,2014(394):126-131.

[17] Zhang Zehong,Moulton E,Sudarshan T S.Mechanism of eliminating basal plane dislocations in SiC thin films by epitaxy on an etched substrate[J].Applied Physics Letters,2006,89(8):081910.

[18] Melnychuk G,Lin H D,Kotamraju S P,et al.Effect of HCl addition on gas-phase and surface reactions during homoepitaxial growth of SiC at low temperatures[J].Journal of Applied Physics,2008,104(5):053517.

[19] Kimoto T.Material science and device physics in SiC technology for high-voltage power devices[J].Japanese Journal of Applied Physics,2015,54(4):040103.

[20] Hamada K,Nagao M,Ajioka M,et al.SiC-Emerging Power Device Technology for Next-Generation Electrically Powered Environmentally Friendly Vehicles[J].Ieee Transactions on Electron Devices,2015,62(2):278-285.