锡膏测试方法及评判标准

王丽荣 朱捷 赵朝辉 张焕鹍

随着电子制造业的迅猛发展,电子焊接的质量与可靠性逐步成为保持市场竞争力的基石,也是电子厂商着重关注的焦点。针对可靠性的评价,从设计到后续的组装,再到最终验收,国际电子工业联接协会(IPC)、日本工业标准(JIS)以及国内相关机构均提供了一系列标准。有了共同的标准即制定了交流过程中的共同语言——全球电子行业的术语,可以很大程度上减少供应商和制造商在沟通上的障碍,加快解决问题的速度,为双方赢得良好的企业形象和信誉奠定了基础。每个公司根据自身特性会参考国内或者国际不同的标准,例如一家锡膏生产商,为了实现最终产品的绝佳品质,需要参考的标准如IPC-J-STD-004、IPC-J-STD-005、IPC-J-STD-006以及IPC-TM-650等。

IPC的测试项目琳琅满目,标准均为英文版本,虽然目前TG Asia技术组也在积极的进行标准开发工作,然而对于一些初入电子行业或者所生产的产品总是出现问题的客户来说,采用何种标准以及对标准内容如何解析常常感到困惑。本文就锡膏制造行业以及电子组装可接受性的基本测试项目和评判标准做简要概述。

锡膏的测试可分为基本性能测试、上机运行和可靠性检测。

一、基本性能测试

锡膏的基本性能测试主要参考IPC-J-STD-005(锡膏要求 Requirements for Soldering Pastes)以及JIS-Z-3284(日本工业标准)。

1.锡粉粉径以及粒度分布

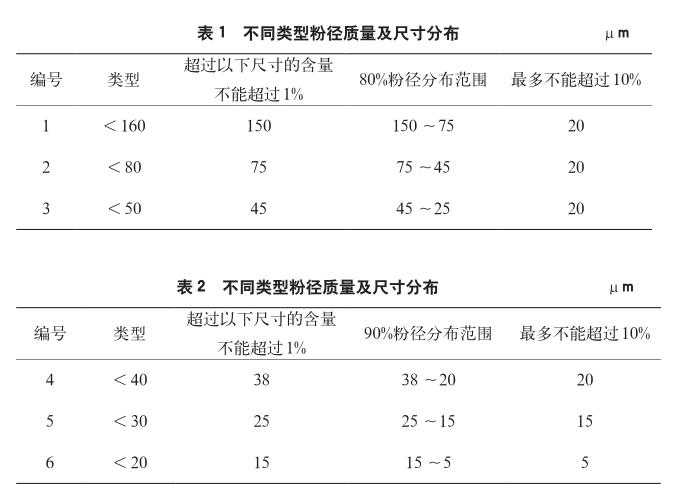

锡膏中70%~90%的成分为锡粉,锡粉的性能指标很大程度上决定了锡膏的性能。锡粉检测关注锡粉形貌以及粉径粒度分布。锡粉的形貌要求为长宽比不超过1∶1.5的球形。锡粉的90%的形貌必须为球形,粉径标准见表1、表2。

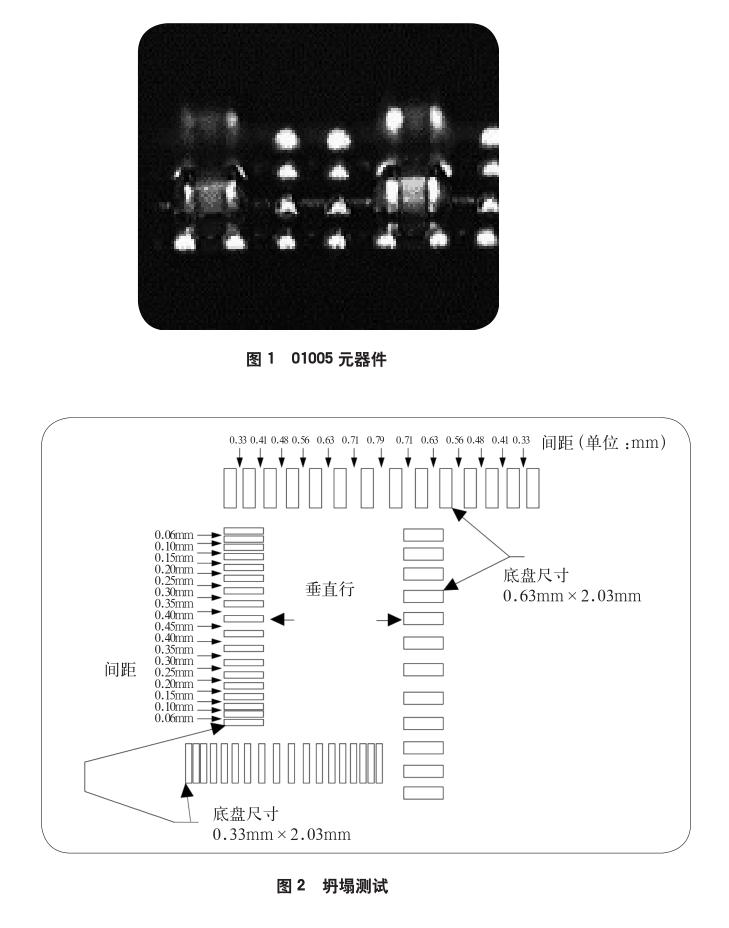

目前市场上常用的为T3、T4号锡粉,随着电子元器件的短小化发展,0201以及01005元器件的快速兴起,足够的焊接强度对下锡量提出了更严格的要求。根据焊盘尺寸与锡粉单排数量的关系,窄粒径超细粉的应用优势日渐凸显。01005元器件见图1。

2.金属比

金属比采用质量检测方法,具体方法见IPC-TM-650,2.2.20,测试值需不超过设定值的±1%。具体的偏差值各个公司有不同的限定标准,在检测过程中为了防止熔融金属进一步氧化,通常会添加一定量额外的溶剂进行保护。

3.粘度

粘度测试采用Malcom(单位为Pa·s),也可使用Brookfield(单位为cp),要求测试值不能超过设定值的10%。當采用Malcom测试时,也需关注锡膏的Ti以及R值。Ti值为触变指数,反映的是锡膏在外力作用下改变形态的快慢程度,一般良好的Ti值在0.4~0.6左右。R值为粘度不恢复率,反映的是当外力减小时,锡膏恢复到初始状态的能力。R值可为负值,零以及正值。当R为正值时,反映当作用于锡膏的外力减小或消失时,锡膏不能快速或不能恢复到初始状态。即常说的随着印刷时间的延长,锡膏表现为流淌状,此时容易造成因锡膏流淌到焊盘外而造成锡珠或连锡现象;当R=0时,是最佳的印刷状态,即当作用于锡膏的外力减小或消失时,锡膏能快速恢复到初始状态;当R为负值时,数值越大,则随着印刷时间的延长,锡膏的粘度越大,容易造成锡膏滚动性差,下锡困难,为增加下锡量,常采用加大刮刀力度,却进一步造成钢网变形,更容易造成焊接缺陷。

4.坍塌

在坍塌测试方面,IPC以及JIS给出了不同的钢网结构设计,从钢网设计结构看,IPC更符合现有产品的结构发展趋势,也给锡膏制造商在评价锡膏特性方面提供了更好的技术支持。

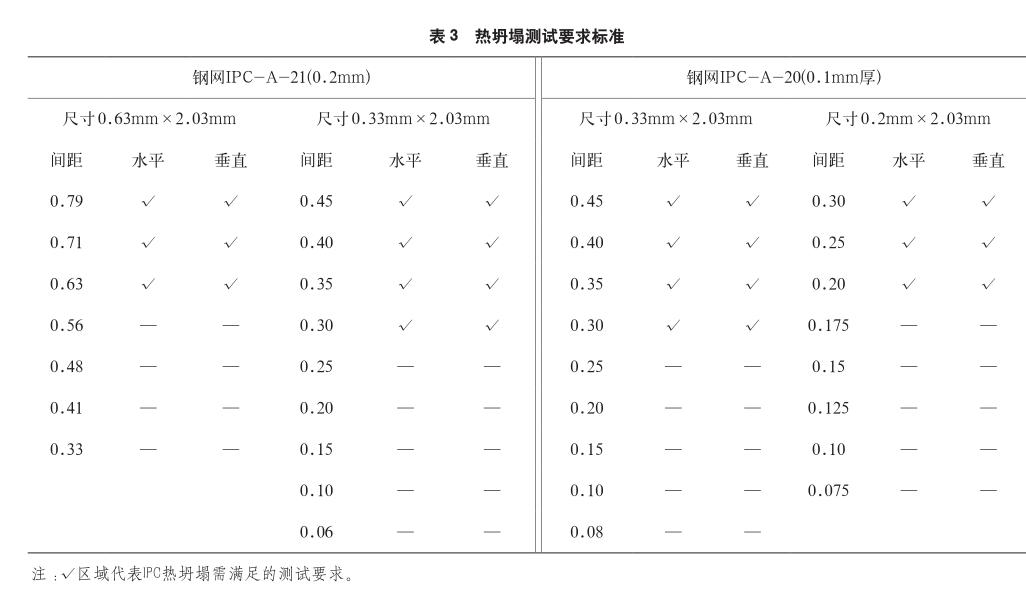

IPC的坍塌钢网结构设计分为不同钢板厚度,包括IPC-A-21(0.2mm厚)以及IPC-A-20(0.1mm厚),见图2。测试同时关注冷热坍塌。冷坍塌代表的是锡膏在印刷时,保持印刷形态的能力。对于某些细间距的管脚元器件,若冷坍塌差,则直接出现未焊接前的连锡,则必然在回流后造成大面积的短路现象。相对冷坍塌而言,实验室更侧重的是冷坍塌优异的热坍塌表现。热坍塌的焊接条件是150±10℃条件下,烘烤10min。在烘烤过程中,锡膏内的助焊剂会持续挥发,在挥发过程中,锡膏自身的重力和保持形状的力成反作用力。当锡膏保持形态的力小于自身重力时,发生坍塌现象;当锡膏保持形态的力大于自身重力时,则锡膏不发生坍塌或者微小的坍塌。随着元器件间距越来越细微化,热坍塌值成为足够下锡量后又一重要指标(见表3)。

5.锡珠

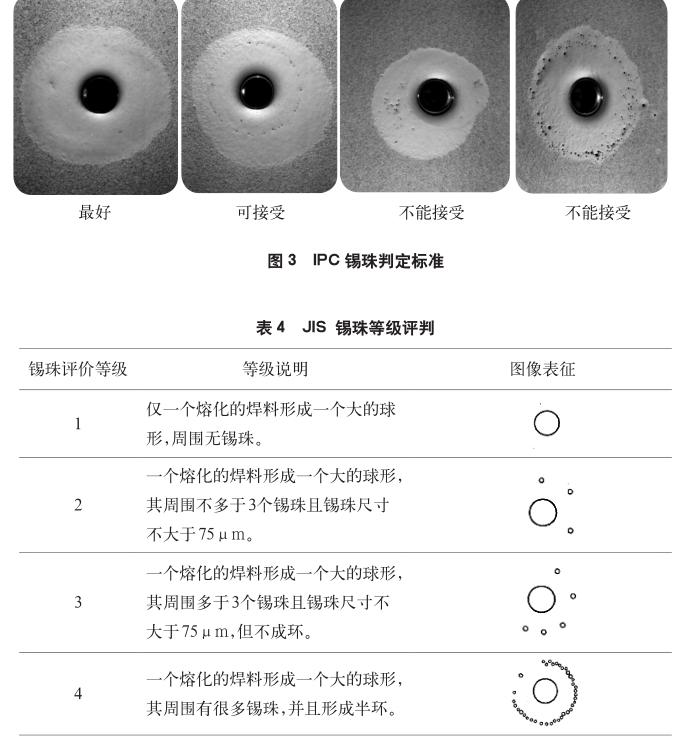

针对锡珠,IPC以及JIS有不同的评判标准。IPC根据锡粉的粉径范围制定了锡珠检测标准。如T1-T4锡粉,要求不能有超过75μm的锡珠,而针对T5-T6,则要求不能超过50μm的锡珠出现(见图3)。

JIS提出更高的测试要求,按照等级划分,可以分为4个等级,等级1要求无锡珠,与IPC中目标值相同,而针对2级,JIS明确提出,锡珠数量必须小于3个,且尺寸不能超过75μm。三级为锡珠数量超过3个,但不成环,且尺寸要求不超过75μm(见表4)。

IPC锡珠测试分为2种样品,一种为锡膏印刷后在室温放置15min,另一种为在室温放置4h。这里放置4h后锡珠的检测对锡膏提出更高的要求。当某些锡膏存在吸湿问题时,随着放置时间的增长,吸湿量加重,容易造成在后续焊接过程中的炸锡现象。另外当锡膏中的助焊剂容易挥发时,随着放置时间的延长,助焊剂中的活性物质电离环境被破坏,进而造成锡膏的活性降低,影响焊接效果,若挥发物质过多,则造成锡膏表面发干。

6.润湿

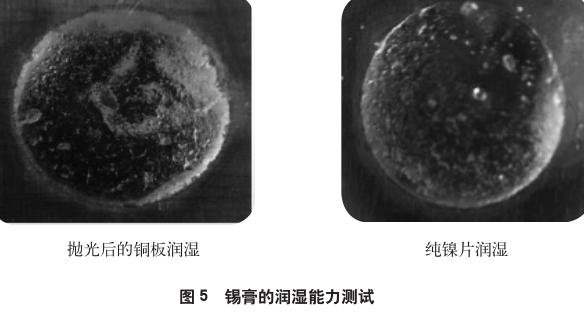

目前印制电路板(PCB)板面基材主要包含OSP铜、镀锡、镍金等几种基材。IPC-TM-650对润湿的要求为不能出现明显的退或不润湿现象,该标准可以满足SMT生产厂商对最终产品的评判,然而,当锡膏生产厂商在对其锡膏的活性强弱评判时,仅通过在铜板表面的满润湿现象,很难对其活性强弱进行进一步判断。据此,笔者所在公司结合IPC以及JIS对润湿的测试方法,采取多种基材评判锡膏的润湿能力(见图5)。

根据现有行业中所用到的板材以及某些氧化严重的基材,采用铜板、镍板、镀镍版、黄铜板几种板材进行润湿评判。从而在板材材质以及板材的氧化程度上,多方面检测锡膏的活性以及铺展能力。

7.助焊膏颗粒度

针对助焊剂的检测主要包括颗粒度、粘度、固含量、酸值、卤素等。助焊膏的粘度、固含量、卤素含量、酸值由助焊膏配方设计决定,其值设定后,锡膏表现出来的性能参数是一定的,但是助焊膏的颗粒度则能在很大程度上影响锡膏的性能,如锡膏的粘度、下锡、稳定性等。当一款助焊膏的颗粒度较大时,硬颗粒会充当锡粉的作用,从而增大锡膏粘度。另外锡膏外观状态发粗,整体印刷时滚动性差,间接影响下锡量,导致焊接缺陷。

以上仅列举出几种锡膏的基础检测方法。在评判一款锡膏的适用窗口时,会进行20多项性能测试,确保在客户端的高满意度。

二、上机运行

该项目建立在锡膏的基础性能检测通过的基础上,进行上机检测。机测的目的在于检测锡膏的下锡、脱模、以及对印刷速度的工艺窗口宽度,同时也通过长时间的印刷,检测锡膏的物化稳定性。

1.物理稳定性

锡膏在印刷过程中始终处于裸漏的空气环境中,锡膏的每一次滚动,都会将新的膏层暴露在空气中,加快了溶剂的挥发以及活性物质与锡粉的反应速度。一旦溶剂挥发过快,则锡膏会出现发干的现象,影响锡膏滚动性。除了锡膏的形态不能发生变化外,8h内冷坍塌值均不违反IPC测试要求,锡膏的下锡性波动在允许范围内,锡膏对钢网的粘附性远远小于锡膏对焊盘的粘附性等。

2.化学稳定性

焊接过程就是助焊膏与锡粉的化学反应过程,一旦在印刷过程中锡粉与助焊膏发生快速反应,消耗掉部分助焊膏的活性,则在后续的焊接过程中,助焊膏中的活性物质无法充分去除掉接触材料表面的氧化物,容易造成退润湿、锡珠等一系列焊接问题。

一款性能优异的锡膏需要保证在8h印刷过程中,始终保持良好的性能参数。

三、可靠性测试

无论是锡膏的基础性能测试还是上机运行,所有的检测项目均为焊接可靠性服务。产品质量是一个企业的中枢神经,而对每个环节质量的管控与标准的评测才能生产出一款合格的产品。在可靠性检测方面,常规的有表面绝缘阻抗(SIR)、电迁移、空洞率等。

1.BGA-球栅阵列结构元件

一般的PCB板都带有BGA元件,针对BGA空洞率大,一直困扰着锡膏制造商以及SMT厂商。空洞的存在主要影响导热导电性。空洞的形成机理目前形成了比较成熟的观点,主要为锡膏内部的助焊剂在发挥作用时候产生的气体或助焊剂中较粘稠的物质在焊料融化过程中不能完全排除,在后续的焊料凝固时将气体或者残留封锁在焊点内部,从而形成空洞(void)。一般而言空洞存在的位置对于后續的焊接稳定性存在不一样的影响,因BGA空洞只能通过X-Ray观测,且X-Ray仅能反馈空洞的大小,不能反馈空洞的位置。因此3D立体式X-Ray越发体现出其应用的价值,IPC-7095对不同位置的空洞做出了等级评判,以IPC Class III为最高级别。

改善BGA空洞的几种方法建议如下:

(1)锡膏本身活性

锡膏本身活性高,去除氧化物能力强,有利于降低空洞率。

(2)元器件(BGA)

元器件在使用前需要进行烘烤,未经烘烤的元器件可能因为水汽等问题造成空洞率大,甚至会造成BGA球炸裂。

(3)曲线设置

每款锡膏都匹配自己的TDS,TDS中会提供该锡膏的最佳焊接工艺窗口。通常将保温区时间适当延长,使产生的气体或者粘稠的物质有足够的时间排除,从而降低空洞率。

2. 贴片元件封装形式(DPAK)

DPAK元器件底部焊盘较大,很容易造成空洞大的问题。一般可以从焊盘设计以及钢网设计着手。

3.方形扁平无引脚封装(QFN)

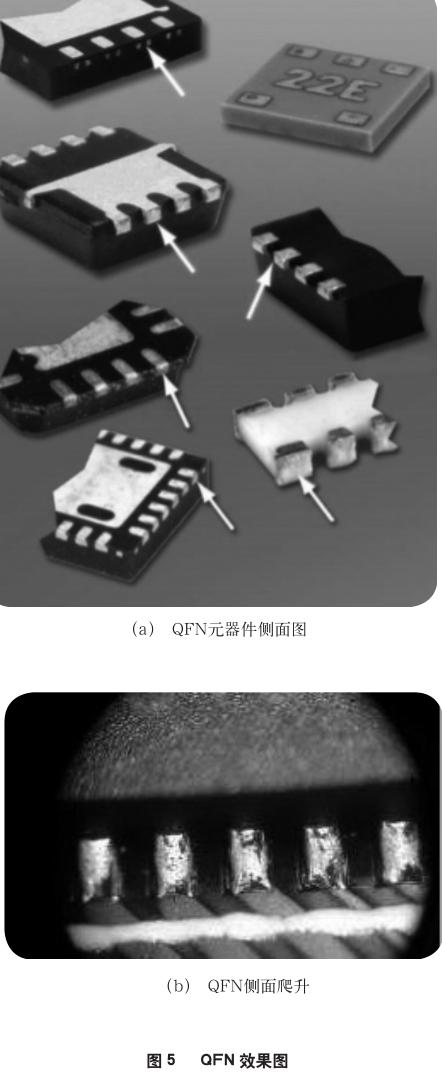

根据IPC-A-610E中8.3.13中明确提出,针对QFN类扁平式元器件,在侧面没有连续的可焊表面,不要求趾部(末端)填充,且I/O存在于底面,既接地焊接符合要求,即可满足电子组装的可接受性,而对侧面的焊接高度并无要求。由于焊接面在底部,焊接情况的判定只能通过X-Ray检测,因此行业中为间接保证焊接牢固性,提出QFN侧面爬升高度2/3的要求。图5(a)中箭头所指的地方为不连续可焊面,图5(b)为QFN侧面管脚爬升性完整。

四、结语

一款锡膏的性能由配方体系、使用工艺环境等多方面因素共同决定。因此在判定一款锡膏性能参数时,完善的评测体系以及配套的检测设备,才能有效协助找到适合该产品的工艺窗口。随着电子制造业向着轻薄短小化发展,标准的更新也在与时俱进,希望越来越多的中国电子制造业精英加入到国际标准制定中来,为中国的电子行业尽一份力量。