变压器套管电容芯子结构的优化设计

曾怡,陈诚,张古月,许国君

(三峡大学电气与新能源学院,湖北 宜昌 443002)

变压器套管电容芯子结构的优化设计

曾怡,陈诚,张古月,许国君

(三峡大学电气与新能源学院,湖北 宜昌 443002)

为了提高变压器套管的绝缘能力,优化变压器套管内部的场强分布。利用有限元法建立变压器套管的计算模型,引入神经网络遗传算法进行优化计算。结果表明:随间距的增大,油、电容芯子的最大场强成非线性减小;随厚度的增大,油、电容芯子的最大场强也随着减小。通过优化计算,优化间距为2.379mm,厚度为0.220mm,变压器套管的油、电容芯子最大场强分别减小了14.68%和12.86%,使得变压器套管的电场分布更为均匀。结果可为变压器套管的参数设计提供一定的参考作用。

变压器套管;场强;有限元法;神经网络;遗传算法

1 引言

电力变压器是构成电网的主要设备,在电力系统中起着电压等级变换的作用。如今,随着我国城市现代化建设的不断推进,用电量不断上升,电力变压器也逐步向高压、大容量的方向发展。这将对电力变压器的绝缘设计提出更高的要求,绝缘结构设计的优劣将会直接影响到变压器的安全稳定性运行和经济性[1]。

变压器套管的绝缘分为主绝缘和外绝缘,主绝缘部分由电容芯子所组成,它是为了解决中心导体与接地法兰之间电场分布不均匀问题。合理设计电容芯子的结构参数对于改善导体与法兰之间的电场分布有着重要的作用,在一定程度上也可以改善外套和接地法兰连接处的集中电场,降低该处的电晕和闪络放电[2]。针对电容芯子的结构设计以解析法居多:赵子玉的电容芯子大小极板设计,张恩跃的电容芯子不等电容,不等台阶,分段等厚度设计方法[3]等。通过查阅相关文献,电容芯子的数值分析很少有研究。

2 变压器套管模型建立与条件加载

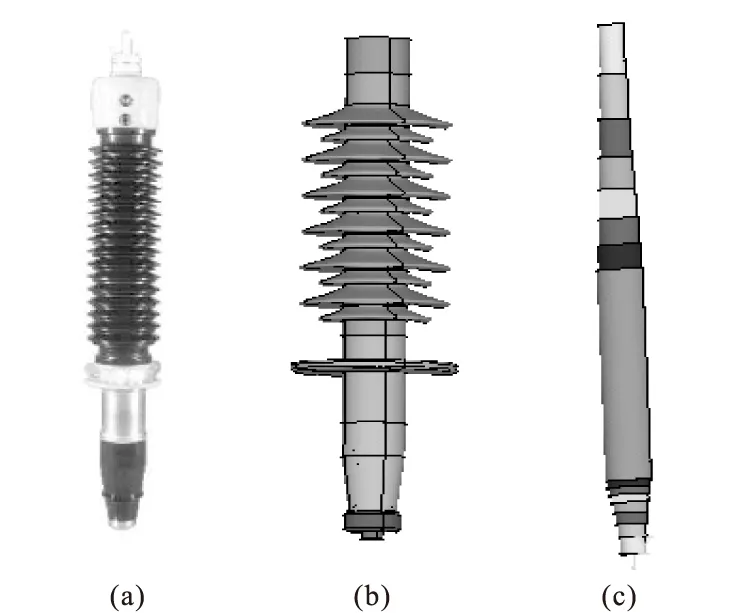

本文选择ABB公司GOB型52kV变压器套管[4],其实物图如图1(a)所示。该套管主要包括中心导杆、防雨伞裙、均压环、变压器油、电容芯子、接地法兰及金属连接附件等构成,各部分如图1(b)所示。其中作为主绝缘的电容芯子是由多层绝缘纸构成,按设计要求层间夹有铝箔,组成了一串同轴圆柱形电容器,对套管起到均压作用[3]。其结构图如图1(c)所示。

图1 变压器套管模型图

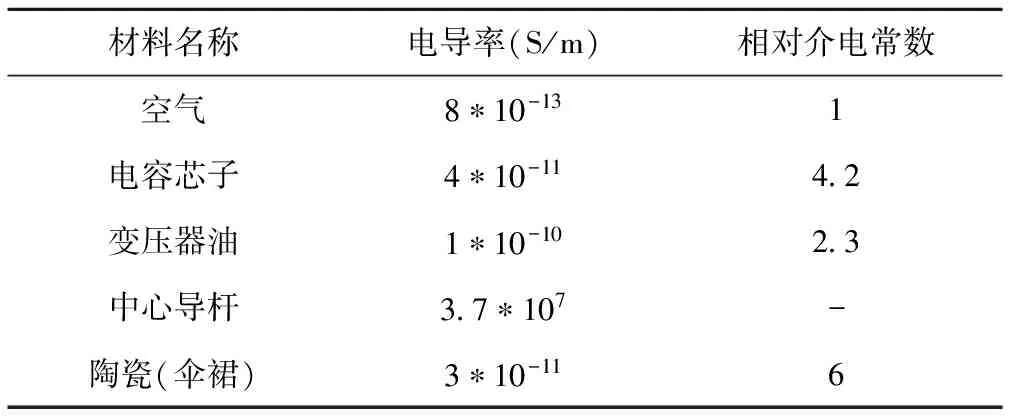

本文采用有限元数值仿真计算方法,在计算分析过程中,涉及到的相关介质材料属性[5]如表1所示。

表1 计算模型中各部分的材料参数

由于变压器套管结构是一种典型的轴对称图形,在正常运行下电场分布也为轴对称场,因此可采用二维静电场计算模型进行求解。电场计算基本方程遵循麦克斯韦方程,其边界条件为拉普拉斯方程及相应变分问题即求泛函的极小值,其相应方程表达如下:

▽2φ=0

(1)

φ=f1(p)

(2)

∂φ/∂n=f2(p)

(3)

(4)

其中φ为电势,p为电荷量,ε为介电常数。

3 电容芯子的间距、厚度对变压器套管电场分布的影响

利用有限元法建立变压器套管的二维电场计算模型,给模型各部分赋予相应的材料属性。考虑计算精度,采用8节点的plane121单元及inf110远场单元。

3.1 电容芯子间距对套管的影响

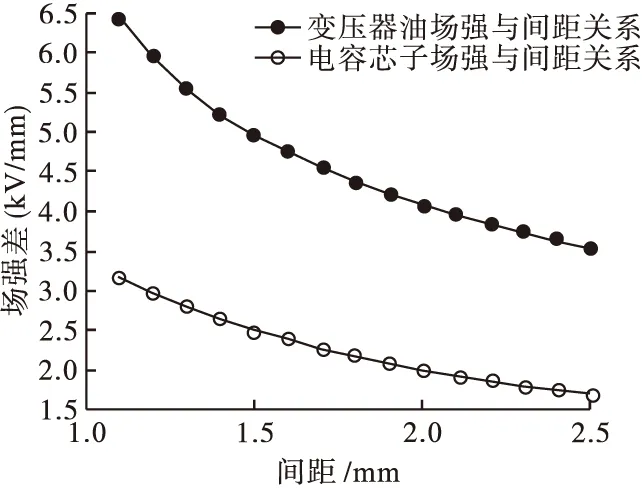

为了研究电容芯子间距对电容芯子、变压器油最大场强的影响,按照设计要求,电容芯子的最小间距为1mm左右[4-5],查阅相关文献,其中文献[5]选取的间距为2mm,本文将选取间距为1.0~2.5mm进行研究。利用有限元法求得变压器油、电容芯子的最大场强随间距变化的关系,如图2所示。

图2 油、电容芯子最大场强与间距的关系

表2 油和电容芯子最大场强值随厚度变化分布

厚度/mm容子场强kV/mm油场强kV/mm0 22 0294 1320 222 0244 1230 242 024 1140 262 0164 1050 282 0114 0960 32 0074 0870 322 0004 0780 341 9984 0690 361 9944 0610 381 9904 052

由图可知,油和电容芯子的最大场强随间距增大而逐渐减小,且斜率也逐渐减小,增大芯子间距,对套管的场强分布是有利的。间距为1.1mm时,电容芯子和油的最大场强分别为3.18kV/mm和6.457kV/mm,油纸在长期电压作用下耐绝缘场强一般为3kV/mm左右,油的雷击击穿强度为12kV/mm[5],如果间距小于1.2mm时,电容芯子将有可能产生电晕放电,因此,电容芯子的间距又不能取得太小。

3.2 电容芯子的厚度对变压器套管电场分布的影响

根据变压器套管厂商提供的参考数据,选取电容芯子厚度为0.3mm[3],为分析电容芯子厚度对变压器套管电场强度分布的影响,选择厚度为0.2mm~0.38mm。通过数值计算得到电容芯子和变压器油的最大场强如表2所示。

由表可知,最大强度随电容芯子的厚度增大而减小,并且随厚度每增大0.02mm,电容芯子和油的最大场强减小0.005kV/mm、 0.009kV/mm,基本成线性关系。

4 电容芯子结构参数优化

由于神经网络的高度非线性映射能力在各个工程领域都得到了广泛的应用。BP算法的工作效率高,但收敛速度不是很好。尤其是解决非线性优化问题时,对初值要求高,容易陷入局部寻优。遗传算法是一种具有全局优化搜索能力的算法,它通过选择、交叉、变异生物进化过程能够克服神经网络易陷入局部寻优的缺点,是解决陷入局部寻优的一种的有效方法。

4.1 优化模型建立

本文将以变压器套管油和电容芯子的最大场强为目标函数,以电容芯子的间距和厚度为输入变量,建立映射关系,即:

F(E1,E2)=f(d1,d2)

(5)

式中,E1、E2为变压器套管油和电容芯子最大场强,d1、d2为电容芯子之间的间距和厚度。

根据电气设备绝缘配合可知,油的工作场强大于电容芯子的工作场强,因此将电容芯子工作场强作为约束条件,即:

E2max<=3kV/mm

(6)

使变压器油最大场强达到最小,即:

min(E1max)=min(f(d1,d2))

(7)

4.2 BP神经网络遗传算法网络结构建立

神经网络遗传算法求极值主要分为神经网络训练拟合和遗传算法极值寻优两个过程,将电容芯子的间距和厚度作为输入量,油和电容芯子的最大场强作为输出量,因此隐含层的神经元个数为5(隐含层=2*输入层+1),隐含层和输出层的激活函数选为Sigmoid函数,网络的训练算法选为LM(Levenberg-Marquardt),LM算法的速度优于梯度下降法和高斯-牛顿法,能提高神经网络的收敛速度。然后将BP神经网络预测值作为遗传算法的个体的适应值,通过选择、交叉、变异操作寻找最优个体[6]。

4.3 优化结果

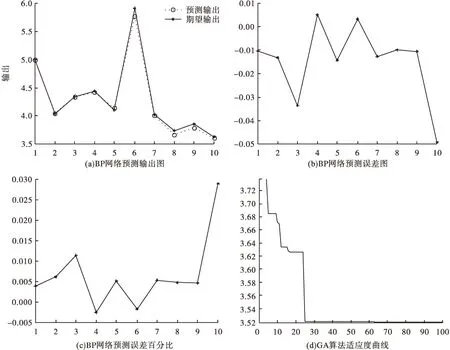

通过MATLAB软件实现神经网络的非线性拟合能力,检验神经网络预测的数据和有限元法计算得到数据之间的偏差,如图3(a)所示;通过各点的预测误差分析图3(b)可知,最大偏差只有0.05左右,所有偏差和为0.16,由图3(c)可知最大偏差百分比也不到0.03。因此,通过神经网络预测的各个指标反映拟合的非线性函数是很好的,网络训练是可以接受的。

图3 BP-GA误差、适应度曲线

通过神经网络训练后的网络采用遗传算法寻优,利用MATLAB软件编程实现,得到适应度与进化代数曲线,如图3(d)所示;大约在25代之后就得到最优个体。芯子间距、厚度分别为d1=2.3792mm,d2=0.2197mm,得到最优解为E1=1.7350kV/mm,E2=3.4974kV/mm,E1和E2均符合要求。将优化参数采用有限元软件仿真计算,得到E1=1.749kV/mm,E2=3.512kV/mm,说明此方法是有效的,可接受的。

利用有限元法计算电容芯子优化前后各层之间电场强度差如图4(a)所示。

由图可知,优化后场强大小比优化前每层都有所下降。通过计算优化前后各层场强差的平均值和方差,优化前平均值、方差为224.499V/mm,88.075V/mm,优化后分别为207.263V/mm,86.933V/mm,优化后电容芯子使套管的均压作用更加明显。优化后整个电位分布云图如图4(b)所示。

5 结论

本文通过有限元法对变压器套管的场强进行数值仿真计算,分别考虑电容芯子的间距、厚度对变压器油和电容芯子最大场强的影响,最后利用BP-GA算法优化电容的结构参数。电容芯子最大场强随间距的增大成非线性减小;随芯子厚度的增大基本上成线性减小;通过BP-GA算法优化电容芯子的间距和厚度,得到优化值为2.37mm和0.22mm,此时变压器套管油、电容芯子最大场强比优化前下降了14.68%和12.86%,整个套管电场分布更加均匀。BP-GA算法优化方案可为电容芯子的设计提供了一种简单、实用、可靠的方法,可为更高电压等级的套管及其他电气设备的参数设计提供参考。

图4 优化前后场强,电势分布

[1] 路长柏.电力变压器绝缘技术[M].哈尔滨:哈尔滨工业大学出版社,1997.

[2] 赵子玉,彭宗仁,等.高压油纸电容式套管电容芯子大小极板设计方法[J].西安:电瓷避雷器,1996,5:3-12.

[3] 张恩跃.不等电容、不等台阶、分段等厚度电容芯子的设计方法[J].西安:电瓷避雷器,1989,107(1):13-19.

[4] ABB,“Transformer bushings(type GOB),”Technical guide 1ZSE2750-102 en.

[5] 刘其昶.电气绝缘结构设计原理-下册[M].西安:机械工业出版社,1981.

[6] 司马文霞,施健,等.特高压复合绝缘子电场计算及基于神经网络遗传算法的均压环结构优化设计[J].武汉:高电压技术;2012,38(2),257-265.

An Optimization Design of Condenser Core Structure of a Transformer Buishing

ZENGYi,CHENCheng,ZHANGGu-yue,XUGuo-jun

(College of Electrical Engineering and New Energy Sanxia University, Yichang 443002,China)

To improve the insulation of transformer bushing ability to optimize transformer bushing internal field distribution.Using the finite element method(FEM)model built transformer bushings.Introducing Back Propagation Genetic Algorithm(BP-GA)optimizes the condenser core.The results showed that with the distance increases,the oil and the condenser core of nonlinear maximum field strength decreases,and the change in the slope gradually decreases;with the increase of the thickness of the oil,the condenser core of the maximum field strength along with the decreases.By BP-GA algorithm optimization,optimization pitch 2.379mm,thickness is 0.220mm,transformer bushing oil,condenser core,respectively,the maximum field strength decreases 14.68% and 12.86%,makes the electric field distribution transformer bushing more uniform.The result parameters for transformer bushing design to provide some reference.

transformer bushing;field strength;finite element method;neural network;genetic algorithm

1004-289X(2015)04-0066-04

TM41

B

2015-04-03

——“茶业芯子”的艺术特色及其发展出路探析