纳米晶块体Ag-50Cu合金制备及显微组织研究

田秋月, 曹中秋, 鲁 捷

(1.沈阳师范大学 化学与生命科学学院, 沈阳 110034; 2.沈阳师范大学 实验教学中心, 沈阳 110034)

纳米晶块体Ag-50Cu合金制备及显微组织研究

田秋月1, 曹中秋1, 鲁 捷2

(1.沈阳师范大学 化学与生命科学学院, 沈阳 110034; 2.沈阳师范大学 实验教学中心, 沈阳 110034)

采用了机械合金化的方法,之后在750 ℃、58 MPa的条件下经过热压制备出致密的块体纳米晶体Ag-50Cu合金,通过X射线衍射和扫描电子显微镜分析了合金的晶体结构及显微组织结构。其结果表明:其衍射峰偏移并且有明显的宽化,是由于球磨时间的持续的延长,晶粒的细化和应变的结果。Cu在Ag和Ag在Cu中的固溶度都明显有增加,当球磨时间为40 h时,合金已经由双相变成亚稳态的单相,因为机械合金化粉末的非平衡态,其超固溶度溶质随热压过程的进行慢慢的脱溶分解出来,合金由单相变成了两相,富Ag的α相和富Cu的β相颗粒均长大,但都仍然保持它的纳米级尺寸。经过扫描电子显微镜(SEM/EDX)对样品的观察表明了该合金致密度非常的高且显微组织非常的均匀,讨论了晶粒的细化对合金显微组织的影响。

Ag-Cu合金; 纳米尺寸; 显微组织

0 引 言

纳米材料由于其特殊的物理和化学性质,成为当今材料科学研究的一个热点[1],并且有望在本世纪推广应用[2-7]。而机械合金化(MA)是纳米材料的制备的一种有效方法[8-13],此种方法实现合金化是利用球磨机的高速度旋转产生的机械能使混合粉末不断的破裂、变形、冷焊与短程的扩散,然后再用热压或烧结的方法制备成致密的具有一定形状的固体,然后为了在一定程度上控制两相粒子的尺度可以通过控制粉末的大小,为了使材料达到致密可以在热压的时候通过互扩散和塑性变形机制消除样品中最后的孔洞。因于纳米级粉末的热力学不平衡状态,所以它的晶粒细微、表面积大而且内应力高,一经热处理,球磨方式取得的原子级混合粉末就会脱溶以及晶粒长大。致密化过程中容易产生的2个问题,一个是有残留的空隙度,另一个是因为升温的过程中致使粉末纳米晶结构被破坏。但是,这2个问题通常是矛盾的,所以虽然顺利的利用机械合金化的方法制备纳米晶粉末材料,比如金属间化合物、亚稳态超固溶粉末等,但是却很少见有报道用于制备纳米块体材料。为此,本文采用机械合金化的方法,之后再通过热压制备出纳米晶块体合金,通过X射线衍射和扫描电子显微镜分析合金的晶体结构及显微组织。

1 实验方法

1.1 样品制备

纳米晶块体Ag-50Cu合金(原子比,用MAAg-50Cu表示,以下同)的制备包括球磨、热压等过程。将粒径小于100 μm的纯铜及纯银(≥99.99%,质量分数)按照比例混合后放入球磨罐中,随后将球磨罐抽真空之后再充入氩气进行保护,为防止球磨过程中样品被氧化而变质,每球磨1 h,停机15 min,共球磨60 h。利用真空热压的方法制备出致密的样品,把用球磨机磨好的粉末放入到φ20 mm的石墨模具中,再将模具置于0.06 Pa的真空炉中,在750 ℃、58 MPa的压力下保持10 min之后随炉冷却。为了对比,常规尺寸Ag-50Cu合金(原子比,用PMAg-50Cu表示,以下同)采用粉末冶金的方法制备,制备过程与纳米晶块体合金的过程相同,只是球磨时间仅为1 h。

1.2 SEM, EDX和XRD的分析

利用日立S4800场发射扫描电子显微镜(SEM)观察其样品的显微组织,采用能谱分析仪(EDX)对不同相进行定性与定量分析。

利用日本理学D/MAX-rA衍射仪(CuKα)测定X衍射曲线, 电压50 kV, 电流80 mA, 环境温度(26±2)℃, 利用Bragg衍射公式计算出晶格常数及每次的误差[14-16]。

式中:dhkl为(hkl)之面间距,nm;α为晶格常数,nm;Δα为晶格常数之误差,nm。

从X-光衍射的理论可知,晶粒的细化或内应力均导致X-光峰展宽,在仅考虑晶粒的细化导致宽化时,其晶粒度(相干块尺寸)与峰展宽的关系为Scherrer公式[10]。

式中:L为晶粒度,nm;4Δθ1/2为X-衍射曲线的半高峰展宽、弧度;F/h为积分宽度;F为衍射曲线面积;h为衍射峰高。

衍射曲线的展宽是晶粒细化与内应力的共同其作用是问题所在,是有一定难度的去把它区分开。衍射曲线符合科西分布的前提下,二者的作用有如下的关系式:

可改写为线性关系式:

若取X轴为sinθ/λ,Y轴为βcosθ/λ,则直线截距=0.89/L,由此算出晶粒度L。

2 实验结果

2.1 机械合金化热压制备的Ag-50Cu合金的显微组织

MAAg-50Cu合金在很短时间内,约2~3 min就实现了致密化,达到相对密度98.6%,因为模壁对粉末运动的阻滞使得样品的周边区域存在少量空洞。在相对高的温度下,由于纳米晶存在大量晶界,温度高呈现粘性,所以致密化过程很快很容易形成。块体材料利用排水法测其密度能达到理论值的98%。SEM观察合金的断面也表明,合金的致密度很高。

图1为常规尺寸PMAg-50Cu和纳米晶MAg-50Cu合金的显微组织(BEI)。可见,合金由两相组成,其中较亮的为富Ag的α相,较暗的为富Cu的β相。常规尺寸PMAg-50Cu显微组织不均匀[17],而纳米尺寸PMAg-50Cu合金显微组织就比较均匀。纳米尺寸Cu-Ag合金的Ag和Cu平均比例为53.9∶46.1.其中较亮的富Ag的α相中Ag和Cu比例为69.68∶30.32,较暗的富Cu的β相其中的Ag和Cu比例为12.5∶87.5。

(a)—常规尺寸PMAg-50Cu; (b)—纳米晶MAg-50Cu。

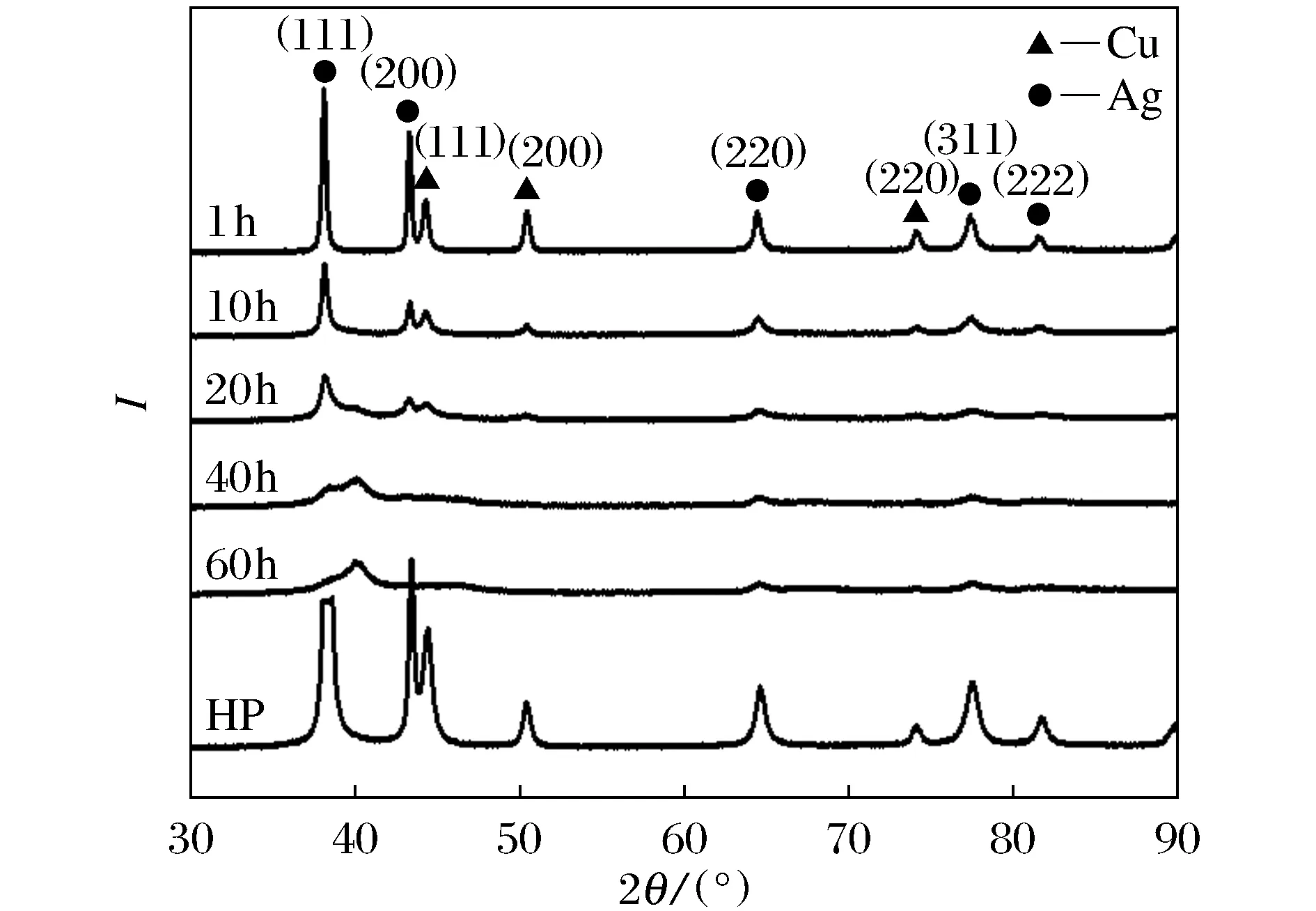

图2 MAAg-50Cu混合粉末经过球磨和球磨后热压的XRD图

2.2 晶粒尺寸与晶格常数的测量结果

图2为Ag-50Cu的混合粉末经过1,10,20,40及60 h球磨和球磨后热压的XRD谱图,其中1 h的球磨粉末可以被认为是初始状态,就是实验过程中只有混合的过程而没有固溶的过程。从XRD谱线可以知道,衍射峰发生明显的宽化,这是因为随着球磨时间的延长,晶粒的细化和应变的结果,利用Scherrer公式计算表明,球磨60 h后的晶粒尺寸约为5 nm,热压后合金的晶粒尺寸约为16 nm。

用X-ray衍射法,按Bragg衍射公式计算出晶格常数及每次测定的误差,XRD实验的扫描步长为0.02,设θ角误差为0.03°,即0.000 52弧度。表1列出了测量结果,注明了样品状态、所测的面指数hkl、晶格常数平均值、误差Δα、极差R(αmix-αmin)以及晶格常数平均值和Cu的标准晶格常数之差等。

表1 MACu-50Ag合金不同晶面的晶格常数

续表1

元素状态(hkl)晶格常数α和误差Δα/nmα/nm(α-αm)/nmΔαmax/nmAg40h(111)0.389023±0.018610(200)0.406552±0.000683(220)0.405352±0.001798(311)0.406648±0.001158(222)0.406590±0.0020280.402833-0.0057370.00485560h(111)0.389023±0.018610(200)0.392922±0.012499(220)0.404072±0.003059(311)0.406398±0.001406(222)0.406586±0.0020320.399800-0.0087710.007521HP(111)0.405940±0.002670(200)0.406880±0.001020(220)0.407800±0.000642(311)0.407390±0.000424(222)0.407060±0.0015600.407014-0.0015560.001263

注: 金属Cu的晶格常数是0.361 500 nm,金属Ag的晶格常数是0.408 57 nm。

3 讨 论

3.1 球磨时间对合金结构的影响

合金粉末会引起反复形变随着球磨时间的延长。球磨初始一段时间,晶粒间取向的角度变化微小。球磨时间逐渐长,小角晶界渐渐被高角晶界取代,与此同时晶粒发生偏转[10]。不断重复这个过程,在粗晶中形成了纳米颗粒,或者粗晶破碎形成单个的纳米粒子,其中大部分是以前者的状态存在。随着球磨时间的延长,由于晶粒的细化和应变的结果,衍射峰下降、偏移并有明显的宽化产生,Cu在Ag或Ag在Cu中的固溶度显著增加。

3.2 合金的显微组织及其稳定性

机械合金化制备的Ag-50Cu粉末其超固溶度溶质会随热压(HP)过程的进行慢慢的脱溶分解出来是由于其粉末处于非平衡的状态。从图2可以看出,热压后的合金中富Cu的β相和富Ag的α相的衍射峰都变锐且向2值减小的方向移动。球磨60 h后的粉末晶粒尺寸为5 nm,热压后合金晶粒尺寸长大到16 nm。这是由于要达到较稳定状态,粉末中的细小颗粒在热压的作用下渐渐长大。

3.3 晶格常数的变化

机械合金化球磨60 h后形成了Cu-Ag饱和固溶体。通过表1可以知道,形成固溶后,Cu的晶格常数后来变小,Ag的晶格常数也变小,说明经球磨过程后,尺寸小的Cu取代Ag原子形成固溶后,Ag的晶格常数变小,相反,尺寸大的Ag取代Cu形成固溶后,Cu的晶格常数理应变大,但它变小,固溶机理尚需进一步探究。Cu-Ag粉末合金经热压后,组元间的固溶度下降,Ag和Cu的晶格常数都变大。

4 结 论

采用机械合金化方法,通过热压制备出块体纳米晶Ag-50Cu合金,通过X射线衍射和扫描电子显微镜分析其合金的晶体结构及显微组织。随着球磨时间的延长,其衍射峰偏移并且有明显的宽化产生是由于晶粒的细化和应变的结果。机械合金化方法制备的纳米Cu-Ag合金经过热压后,它的晶粒尺寸依然维持在纳米的范围内,而且显微组织比较均匀。

[1]刘平,认凤章,贾淑果,等.铜合金及其应用[M].北京:化学工业出版社, 2007:326.

[2]李瑛,王福会.表面纳米化对金属材料电化学腐蚀行为的影响[J].腐蚀与防护, 2003,24(1):6-12.

[3]CHAKRAVORTY D, GIRI A K.Chemistry for the 21sr Century, “Chemistry of Advanced Materials”[M].London: Oxford Blackwell Scientific Publication, 1993:21.

[4]FITZSIMO M R, BRUKAL E.Experimental measurement of the thermal displactive properities of large-angle twist grain boundary in gold[J].Phys Rev Lett, 1988,61(19):2237-2240.

[5]严东生.纳米材料合成与制备[J].无机材料导报, 1995,10(1):1-6.

[6]李新勇,李树本.纳米半导体材料研究进展[J].化学进展, 1996, 8(3): 231-239.

[7]LU Ke.Nanocrystalline metals crystallized from amorphous solid: nanocrystallization、structure and properties[J].Mater Sci Eng, 1996,16(4):161-167.

[8]BENJAMIN J S.Dispersion strengthened superalloys by mechanical alloying[J].Metall Trans, 1970,1(10):2943-2950.

[9]MURPHY B R, COURTNEY T H.Synthesis of Cu-NbC nanocomposites by mechanical alloying[J].Nanostruct Mater, 1994,4(4):365-370.

[10]ABE S, SAJI S, HORI S.Mechanical alloying of Al-20%Ti mixed powders[J].J Japan Inst Metals, 1990,54:895-902.

[11]ZDUJIC E M, KOBAYASHI K F, SHINGU P H.Mechanical alloying of Al-3% Mo powders[J].Z Metallkd, 1990,81:380-385.

[12]XU J, HERR U, KLASSEN T, et al.Formation of supersaturated solid solution in immiscible Ni-Ag system by mechanical alloying[J].J Appl Phys, 1996,79(8):3935-3942.

[13]ERIC A B.Smithells Metals Reference Book, Sixth Edition[M].Butterworths, 1983:4-3,14-1,4-26,15-2,22-69,22-189.

[14]黄胜涛.固体X射线学[M].北京: 高等教育出版社, 1985:105,239,259,312,318.

[15]GUINIER A.X-ray Diffraction[M].San Francisco: Freeman, 1963:124.

[16]KOCH C C.Synthesis of nanostructured materials by mechanical milling: problems and opportunities[J].Nanostruct Mater, 1997,9(1):13-22.

[17]梁秋颖.不同晶粒尺寸Cu-Ag合金腐蚀电化学行为研究[D].沈阳: 沈阳师范大学, 2011:17.

On preparation and microstructures of nanocrystalline bulk Ag-50Cu alloys

TIANQiuyue1,CAOZhongqiu1,LUJie2

(1.College of Chemistry and Life Science, Shenyang Normal University, Shenyang 110034, China;2.Experimental Centre, Shenyang Normal University, Shenyang 110034, China)

The cempact nanocrystalline Ag-50Cu bulk alloy was prepared by hot pressing the mechanically alloyed powders at 750 ℃ under a normal pressure 58 MPa.Their microstructural characteristics were investigated by X-ray diffraction, and scanning electron microscope.The results show that with the ball milling time increasing, the X-ray diffraction peaks have a deviation and broadening because of fine grain size and internal stress and the solid solubility of Cu in Ag and Ag in Cu increased evidently.When powders were milled for 40 h, the alloyed powers have become single solid solution.Because mechanically alloyed powders are in non-equilibrium state, the solvent in a state with certain degree of super saturation can be decomposed slowly, finally the alloys have become double-phase from single phase solid solution.The sizes of Cu and Ag phase particles increased but still remained nano-size range after hot pressing.The alloy possessed excellent density and uniform microstructure by SEM analysis.This article discusses the influence of grain refinement on the alloy microstructure.

Ag-Cu alloy; nano-size; microstructure

2014-10-18。

国家自然科学基金资助项目(51271127)。

田秋月(1988-),女,吉林松原人,沈阳师范大学硕士研究生; 通信作者: 曹中秋(1965-),男,辽宁沈阳人,沈阳师范大学教授,博士,硕士研究生导师。

1673-5862(2015)01-0001-05

TG146.15; TG146.32

A

10.3969/ j.issn.1673-5862.2015.01.001