多PLC变频调速和低频制动的矿井提升机控制系统设计

孙启嘉

摘 要 传统的TKD控制系统普遍存在控制效果差、节能效果差、操作繁琐的缺点,而现有的PLC控制系统,也存在线路繁琐、维修麻烦、制动效果差的缺点。针对现状,提出一种新型的矿井提升机控制系统—多PLC变频调速和低频制动的矿井提升机控制系统。

【关键词】TKD 变频调速 低频制动

随着国家煤矿工业的发展,提升机作为煤矿企业的关键设备,是煤矿井下与地面世界联系的重要通道,担负煤炭、物料、工人等重要运输责任。系统采用多PLC变频调速和低频制动结合的控制方式,在操作台配置两套S7-300 PLC,其中一套为主PLC控制,另一套为监控PLC,在变频柜、低频柜中各配置一套S7-300 PLC,增强了系统的稳定性。控制系统增加了低频制动,实现提升机的平稳制动。

1 系统总体框架

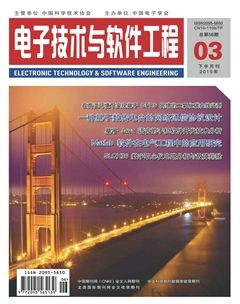

矿井提升控制系统有操作台(主PLC和监控PLC)、高压开关柜、切换柜、变频柜、低频柜、变压器、编码器等组成。系统结构如图1所示。

采用现场总线PROFIBUS-DP控制方式,有利于系统的维护。此外,监控PLC系统起到对系统的速度、深度、档位等重要数据进行监控。

2 控制系统硬件设计及系统实现功能

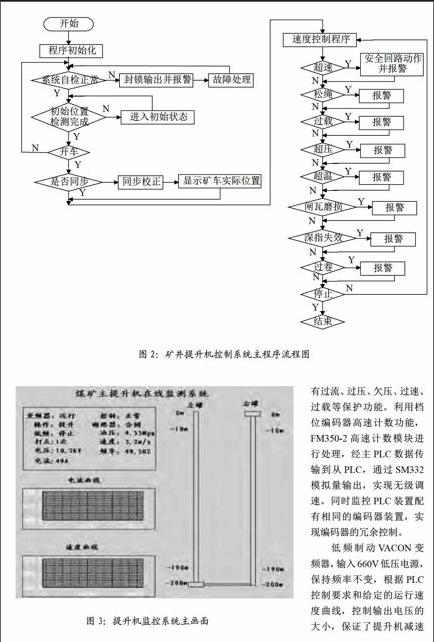

高压变频调速系统采用ABB公司ACS2000系列变频调速装置,采用10KV电源供电,四象限运行,闭环控制功能,完成提升机的加速、匀速、减速运行的自动调节,具有过流、过压、欠压、过速、过载等保护功能。利用档位编码器高速计数功能,FM350-2高速计数模块进行处理,经主PLC数据传输到从PLC,通过SM332模拟量输出,实现无级调速。同时监控PLC装置配有相同的编码器装置,实现编码器的冗余控制。

低频制动VACON变频器,输入660V低压电源,保持频率不变,根据PLC控制要求和给定的运行速度曲线,控制输出电压的大小,保证了提升机减速段的平稳制动和稳定爬行。

在变频与低频的切换过程中,加载切换柜,保证电气互锁和机械互锁,避免变频与低频的同时工作。高压柜采用VS1高压断路器,带有微机保护等仪表,保证了电源的可靠性与稳定性。

控制系统保护及连锁功能:

(1)过卷保护:深度指示器安装有上过卷、下过卷行程开关,井口安全处、井底一定距离处装有霍尔传感器,罐笼超过安全线时,行程开关或者霍尔传感器动作,安全回路动作,实现对提升机的保护,伴有声光报警。

(2)松绳保护:提升机下放过程中,由于速度过快时,容易出现松绳等故障,伴有声光报警。操作员应该及时减速或停车。

(3)过载保护:电机出现过载等故障而使电机电流过大时,变频器启动过载保护,断开输出,使安全回路动作,使得提升机免受损坏。

(4)液压站保护:油压过高、过低、滤油器堵塞、超温时,操作台相应指示灯点亮,提示操作员低速完成本次提升,到位时,故障消除后正常工作。

(5)提升机因发生故障在中途停车,而且提升容器位于减速段行程内时,排除故障后允许司机按原定方向开车,保持低速运行;若罐笼允许减速范围内,重新打点开车。

(6)闸瓦磨损保护:闸瓦偏摆距离超过要求定值,操作台指示灯报警,操作员低速完成本次提升,到位后,消除故障重新开车。

(7)深指失效:当深度指示器失效后,故障处理如有(6)所示。

(8)电源故障断电时,由 PLC发出指令,控制液压站,实行二级制动。

3 控制系统软件设计

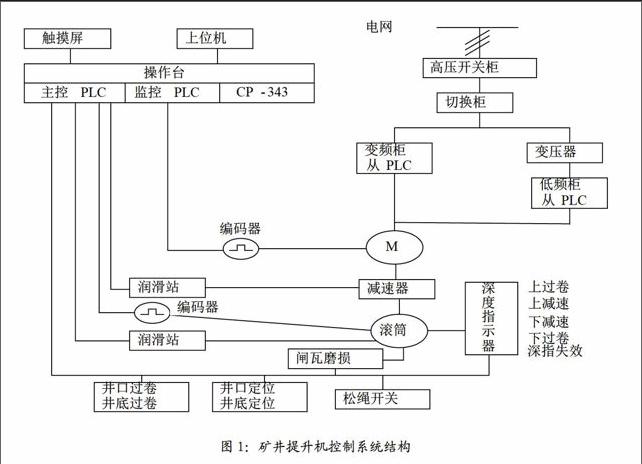

PLC 系统控制软件由STEP7 V5.4完成,有主程序和控制子程序完成,集成了报警预处理功能模块,保证提升机电气控制系统的有效运行,完成提升机工作情况的巡检和控制,图2为矿井提升机控制系统主程序流程图。

上位机监控系统软件由组态王6.55完成,组态王对矿井提升机的电机参数(电流、电压、温度)、编码器测量数据(深度、速度)、油压数据(制动油压、润滑油压)进行存储与显示。图3为提升机监控系统主画面。

4 结束语

本系统融合多PLC、变频调速、低频制动的控制方式,完成对提升机的精确控制。多PLC变频调速和低频制动控制系统在多家煤矿企业得到了实际应用,具有显著的现实意义。

参考文献

[1]华容.PLC 在集散控制系统中的作用及其发展趋势[J].电工技术杂志,2008(03):36-40.

[2]李天平,张伟,李猛,等.矿井提升机集中智能化控制系统的设计[J].工矿自动化,2010(8):16-18.

[3]邓小盾.基于西门子变频PLC的矿井提升机控制系统[J].煤炭技术,2012(10):34-35.

作者单位

岜山集团 山东省淄博市 255213