脱硫浆液泵改造实践分析

王喜林,陈 凯,魏 鹏

(中电投河南电力有限公司开封发电分公司,河南 开封 475002)

0 引言

某发电公司2×600 MW超临界机组,采用石灰石-石膏湿法烟气脱硫,2套烟气脱硫系统于2009-05-01正式投入运行。脱硫系统的浆液循环泵选用澳大利亚WARMAN产品,存在进口备件维护成本较高、采购周期较长的问题;石灰石浆液泵、石膏排出泵及吸收塔地坑泵均选用湖南远通泵业有限公司产品,存在磨损腐蚀严重,故障频繁现象。故该发电公司分别对其进行了改造。

1 浆液循环泵备件国产化改造

澳大利亚WARMAN浆液泵泵壳采用非金属材料衬里技术,中分结构,重量较轻;叶轮采取开式金属结构,直径1.06 m;轴承采取托架支撑,可以轴向调节,可采取前端后端拉出2种拆卸方式,方便灵活。

1.1 浆液循环泵磨损情况及原因分析

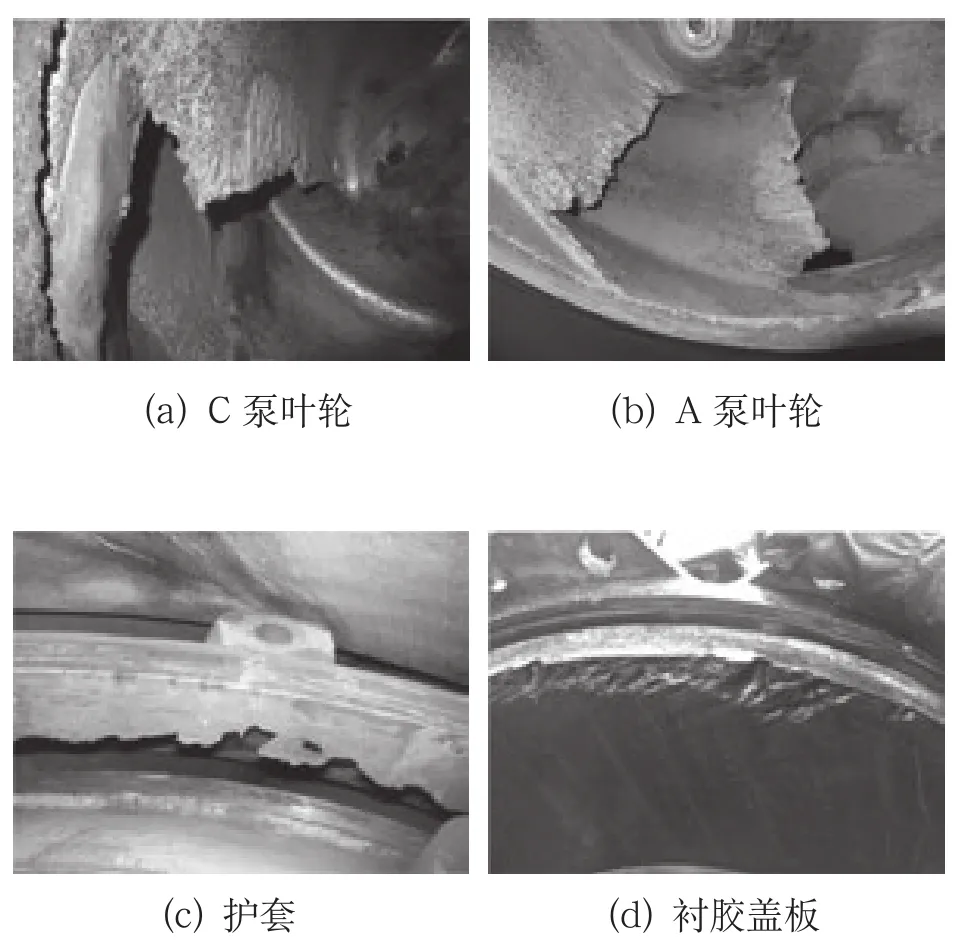

2010年5月,该发电公司在机组检修期间对1号机组1~3号进口浆液泵磨损情况进行了检查,发现其叶轮、衬胶体、护套均有不同程度磨损(见图1),其中扬程最高的3号泵磨损最为严重。利用解体机会,该发电公司与国内某大型水泵企业共同对叶轮及护套材质的化学成分及机械性能进行分析。根据分析结果,知该泵材质耐腐蚀性能较好,但耐磨及耐冲刷性能较差,且入口滤网采用玻璃钢材料,易造成块状碳酸钙板结堵塞形成汽蚀,加速过流部件损坏。

图1 进口浆液泵磨损情况

1.2 备件国产化改造

2009年投运初期,该发电公司购买了少部分原厂备件,采购周期长达1年且价值高达100多万。为降低生产成本,该发电公司决定实施叶轮及护套备件国产化改造。

1.2.1 叶轮

(1) 材质。叶轮采用Cr30A材质,其金相组织为奥氏体+铁素体+粒状共晶碳化物+二次碳化物。金相组织的双相基体中含大量易钝化和抗孔蚀性良好的合金铬、钼、铜等金属,由双相基体赋予材料的耐蚀性,在含有氯化物1.0×105ppm且pH值为4的70 ℃硫酸溶液中,腐蚀速率为0.5 mm/a。同时,分布于晶间的含铬碳化物和沉淀于基体上的二次碳化物,赋予了材料优良的耐磨性能。

(2) 铸造工艺。叶轮采用溃散性极好的亚仕兰树脂砂造型工艺,减小铸件收缩应力;钢水采用多内浇道分散引入,避免应力集中;内浇道上设计有断裂线,在铸件冷却收缩应力作用下,首先在断裂线处发生断裂,使铸件与横浇道分开,从而避免收缩受阻使铸件产生裂纹;浇注系统采用钢水过滤技术,避免夹渣缺陷。

1.2.2 护套

护套采用引进法国奥特·桑伯尔(H·S)技术公司的超低碳含氮双相不锈钢26.05N,即CD4MCu+N。金相组织为奥氏体+铁素体+析出相,既有奥氏体不锈钢的优良韧性,又有铁素体不锈钢较高的强度和耐氯化物腐蚀性能。由于在材料中加入了氮,并在热处理时将铜游离,故提高了材料的强度和硬度,使材料更耐磨损、更耐腐蚀。

1.2.3 滤网

将3 075 mm×2 060 mm玻璃钢滤网更换为26.05 N双相不锈钢滤网,并将孔径由22 mm扩大至23.5 mm。

1.3 改造效果

叶轮和护套备件国产化改造后,其价格仅为进口备件的1/3。2011年9月,该发电公司将其安装至1A,2B浆液循环泵中。经过近2年的观察,发现其运行效果与进口备件相当;更换后的滤网无堵塞、腐蚀现象。

2 石灰石浆液泵、石膏排出泵过流部件改造

2.1 磨损情况及原因分析

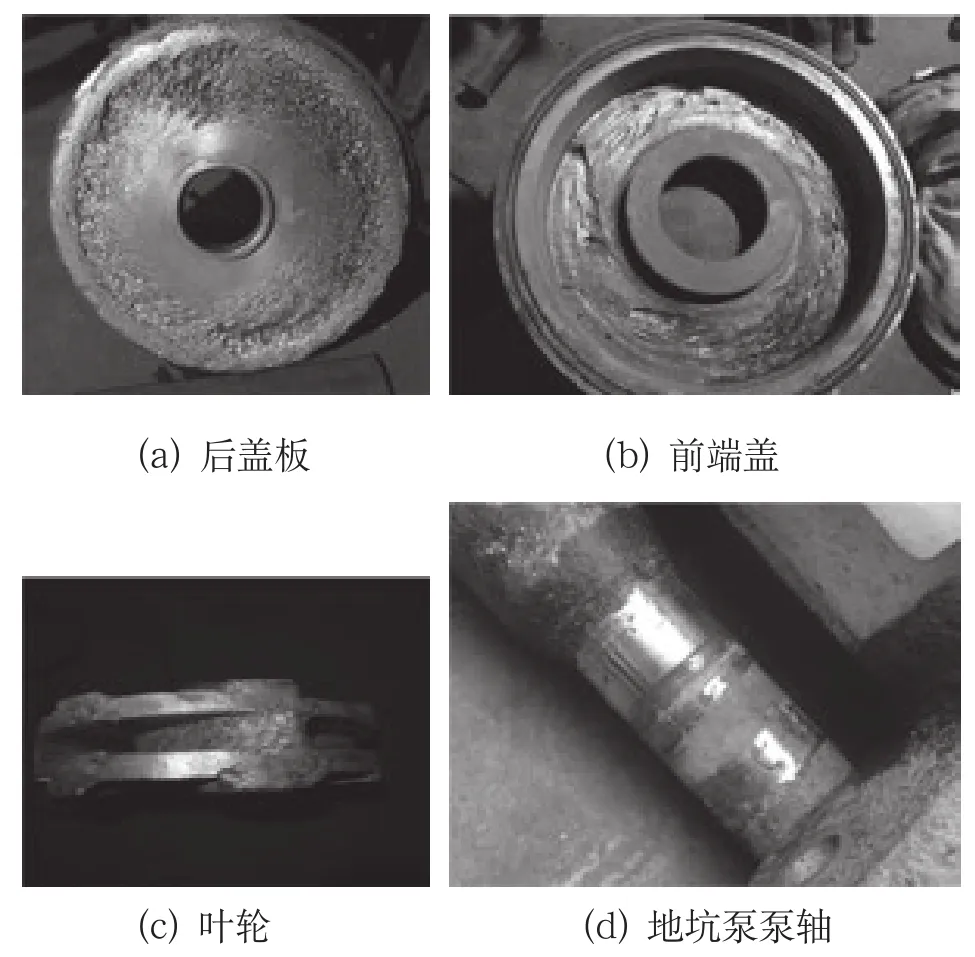

2010年5月,在对累计运行150天的石灰石浆液泵、石膏排出泵的解体检查中,发现其前后端盖表面布满麻坑,叶轮外边缘磨损严重,泵壳体几乎磨穿(见图2)。咨询厂家后,发现叶轮及端盖材质为KT49,用金相分析仪对材质分析,得知该泵过流部件耐腐蚀性较好,但耐磨性和耐冲刷性较差。该泵入口设置滤网,易产生抽空、汽蚀现象;在实际运行中,因电除尘效果较差、废水系统投运不及时导致浆液指标超标,加速了磨损。

2.2 改造方案

(1) 取消泵入口滤网,降低产生汽蚀的可能。

(2) 将定频改为变频,不仅节约用电还可根据用量需求调整转速,以减少磨损和冲刷。

(3) 将叶轮KT49材质改为国内某大型渣浆泵厂家研发的GLH-5材质,其价格相对具有一定优势,成分主要为高Cr+Ni、Cu、Mo。选用高Cr,保证钢的耐蚀性能;Ni是奥氏体形成元素,与Cr配合能起到更好的作用;Cu对材料表面起保护氧化膜的形成作用;Mo是一种对氯离子具有选择性的抗蚀元素。热处理后,其金相组织为相对细小的铁素体,基体上弥散分布大量的碳化物。

图2 国产浆液泵磨损情况

此外,在运行中每日对浆液品质进行化验分析,发现酸不溶物超标,及时调整。

2.3 改造效果

自2011年4月投入运行后发现,GLH-5材质的冲刷磨损腐蚀速度较KT49材质明显缓慢。但取消滤网后,因叶轮有前后盖板,易造成流道堵塞现象的发生。

3 地坑泵改造

3.1 运行情况及原因分析

1,2号吸收塔地坑泵及制浆区地坑泵均为立式长轴单级离心液下泵,设计流量40 m3/h,扬程30 m。其泵轴长度约3.3 m,泵轴直径80 mm,中部及底部各设计1处尼龙导轴承定位,上部由2套滚动轴承承受推力及定位。

自投运以来,平均3个月需吊出进行1次大修,运行可靠性极差。每次解体检查均发现导轴承及泵轴等零部件有不同程度磨损腐蚀(见图2(d)),分析原因如下。

(1) 制浆区地坑深度3 m,所用地坑泵泵轴为加长轴,轴长约3.3 m,轴直径80 mm。在加工过程中,同心度不易控制,且轴刚性不足,运转中产生的挠度无法有效吸收,从而引起摆动导致导轴承磨损,同时也造成轴颈磨损。

(2) 设计吸入口与底部距离为1.5~2倍吸入口直径。当底部淤积物密度较大时,轻则过载,重则无法启动。

(3) 因地坑泵叶轮、泵壳、导轴承座等另件均在腐蚀性液体中长期浸泡,浆液酸碱度的变化和SiO2等酸不溶物的存在也加剧了金属腐蚀和磨蚀。

3.2 改造方案

为彻底解决地坑泵故障频繁现象,2012年3月,该发电公司对地坑泵提出了多项改造方案并进行对比分析(见表1)。

表1 地坑泵改造方案

根据综合性能及费用情况,该发电公司尝试采用国内新开发研制不久的碳化硅复合材料立式泵,该泵主要具有以下特点:

(1) 结构简单、运转可靠、维护少、叶轮为半开设计、无机械密封、价格低廉;

(2) 泵体、叶轮、泵盖采用35 % SiC、超高分子量聚乙烯、特种玻璃纤维等材料高温烧结、高压模压而成,具有耐磨、耐冲击、耐腐蚀、自润滑等综合性能;

(3) 采用刚性转子,泵轴长1.9 m,直径92 mm,无套轴支撑,对于空转不敏感。

3.3 改造效果

2012年4月至2013年5月,该发电公司先后对1,2号吸收塔及制浆区地坑泵进行改造,改造后的地坑泵运行状态稳定,无任何故障出现。

4 结论

(1) 因脱硫浆液内含有约20 %的固体颗粒及10 000~15 000 mg/L的Cl,故浆液泵的过流部分会受到冲刷磨损及腐蚀。无论选用金属材质还是SiC复合材料,只有同时增强过流部件的耐磨性及耐腐蚀性,才能延长脱硫浆液泵使用寿命。

(2) 该发电公司通过近几年对脱硫泵不同形式的改造,不仅延长了脱硫泵的使用寿命,而且减少了生产成本,年节约备件成本约100万。

(3) SiC复合材料脱硫泵为国内开发不久的新型脱硫泵,具有结构简单、维护量少、寿命较长、价格低廉的特点,对于促进脱硫浆液泵国产化、提高电厂经济效益有一定推广价值。

1 刘彦春.火电厂烟气脱硫系统用泵的研制及应用效果[J].机械研究与应用,2005,18(2):91-93.

2 王乃华.石灰石/石膏湿法烟气脱硫金属浆液循环泵国产化研究及实践[J].电力环境保护, 2005,21(2):4-7.

3 李 涌.高铬铸铁抗磨、耐热、耐蚀性能的研究[J].云南冶金, 2005,34(6):50-52.