关于车辆制动失效问题解决思路

周立敏,王松虎,董 彬,李建松

(长城汽车股份有限公司技术中心 河北省汽车工程技术研究中心,河北 保定 071000)

Zhou Limin,Wang Songhu,Dong Bin,Li Jiansong

关于车辆制动失效问题解决思路

周立敏,王松虎,董彬,李建松

(长城汽车股份有限公司技术中心河北省汽车工程技术研究中心,河北保定071000)

Zhou Limin,Wang Songhu,Dong Bin,Li Jiansong

摘要:对汽车制造厂中出现的制动失效问题进行了分析,通过关键点的数据统计提供了解决此类问题的思路。

关键词:制动;真空;压力

0 引言

汽车制动系统的主要作用是使行驶中的汽车按照驾驶员的要求进行强制减速甚至停车,使下坡行驶的汽车速度保持稳定。如制动系统出现失效问题,轻则导致车辆刮碰,重则导致交通事故。

1 背景描述

某公司在某月的生产中,出现A车型制动失效的车辆共计10辆。经后续试车人员反馈信息,当踩踏制动踏板时,按照制动正常车辆制动踏板的踩踏幅度,车辆制动感不明显。只有将制动踏板踩到底后,车辆制动效果才能显现。

2 问题现状

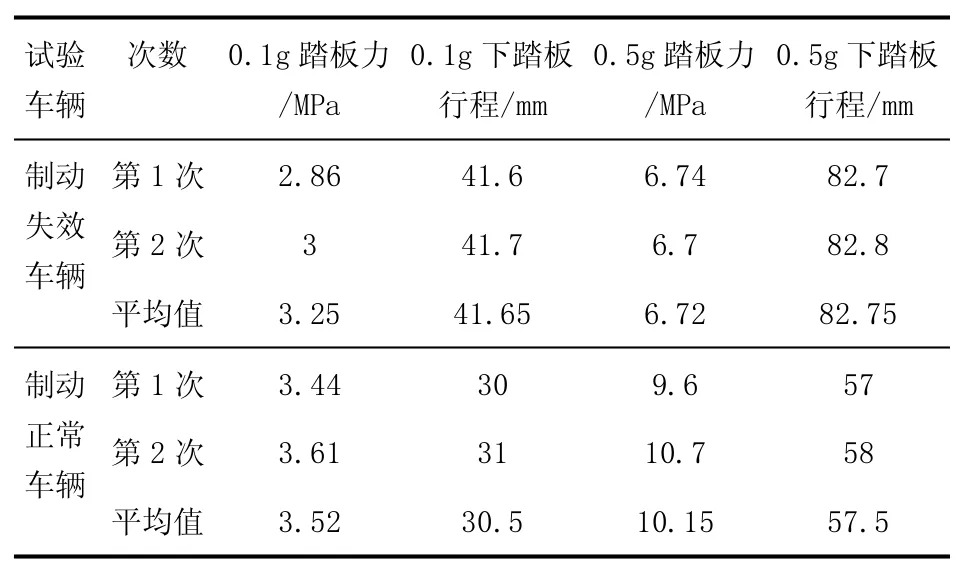

通过对制动正常车辆和制动失效车辆进行踏板力和踏板行程的现场测量,数据显示在0.1g的踏板力下,制动正常车辆踏板行程平均值为30.5mm,制动失效车辆踏板行程平均值为41.65mm,比制动正常车辆高出11.06mm,见表1。

表1 踏板行程数据

3 解决方案

1)如果整个制动系统管路中存在大量气泡,当驾驶员踩踏制动踏板时,会产生制动效果不明显的现象。

解决方案:对制动失效的车辆,验车员通常会对车辆的制动管路进行放气处理。将车辆点火后,通过X-431控制ABS泵的开启,将制动主管路及前、后轮制动盘内的制动液全部进行更换。在更换油液的过程中,10辆车并未发现气泡,待更换完制动液后,在试车跑道进行反复的车辆制动测试,效果无明显改善,此疑点排除。

2)加注在车辆中的制动液的关键指标如平衡回流沸点、运动粘度等可能不符合GB 12981—2012要求。如果制动液平衡回流沸点低,在高速行驶时车辆进行制动,制动盘摩擦产生高温会使制动液在制动管路系统内产生气泡,造成气阻,降低制动液的制动效果。如果制动液运动粘稠度大,在低温时车辆进行制动,制动液流动性差,制动效果不明显甚至会导致制动失灵。

解决方案:在温度27~30℃,相对湿度55%~65%的实验室环境下对制动液平衡回流沸点、运动粘度(-40℃)进行检测,见表2。实验检测结果显示,制动液关键参数满足国标要求,此疑点排除。

表2 制动液检测数据

3)如果在加注设备对车辆制动管路抽真空过程中,虽然设备上的真空传感器显示真空值满足工艺参数要求(≤300Pa),但车辆制动管路内仍残留空气,尤其是离制动罐口最远端的右后轮缸。当验车员在测试车辆制动时,会造成踏板力不能很快地反馈到轮端制动盘上,制动效果滞后。

解决方案:根据行业要求,当制动罐口真空值≤300Pa时,右后轮端的真空值≤600Pa。通过对10辆车进行轮端真空检测,如图1、图2所示,真空值均能满足要求,此疑点排除。

4)由于制动液加注枪头复杂,在枪头中部各有一套加注动阀、抽真空动阀、回吸动阀,保证加注枪头的正常工作。如出现动阀密封圈磨损,在加注过程中,就可能导致空气混到加注液体中进入车体的制动系统管路中。

解决方案:通过对加注枪头进行完全拆卸,如图3、图4所示,对各动阀密封圈进行检查,未发现密封圈破损问题,此疑点排除。

5)在整个车体制动系统中,ABS泵是个独立单元,如图5所示。在加注设备对车体制动系统进行抽真空时,需要加注设备与ABS泵进行通讯,按照ABS在开发时制定的加注规范及通讯协议要求来控制ABS各阀体的打开和关闭时间,保证ABS泵内的空气被完全抽干净。如加注设备厂家未按照双方制定的通讯协议要求控制时间,有可能导致空气残留在ABS泵阀体内。

解决方案:对加注设备与ABS泵的通讯协议报文进行截取,对报文内容进行检测,加注设备:31 03 F0 01 00 00 00,ABS:71 03 F0 01 03 00 00,查询抽真空执行状态,设置好之后每隔1s左右查询一次。对报文的监测结果显示,加注设备与ABS泵通讯正常,此问题排除。

6)当验车员踩踏制动踏板,制动踏板通过制动总泵来增大制动力,将制动力通过制动液传递给4个轮端的制动盘,实现车辆的制动。如果制动总泵行程过长,如图6所示,会导致制动力的传递滞后,也会导致制动失效问题发生。

解决方案:将一台制动正常车辆和一台制动效果差的车辆互换制动总泵并将制动系统油液全部更换,路试后效果无明显变化,此疑点排除。

7)对于制动正常的车辆,整个制动管路无堵塞现象,当验车员踩踏制动踏板后,制动泵主缸压力能够及时传递至轮缸,制动效果能很快反馈至制动盘上,制动效果明显。从压力的输入单元到压力的输出单元整个过程中,若传递中出现阻力,压力传递产生衰减,制动效果将会明显减弱。

解决方案:对制动管路中的制动泵总成出口及轮缸入口处安装的压力传感器进行实时数据监视,如图7所示,发现踏板力在30~45mm这段行程中,压力传递出现滞后现象,说明制动泵主缸压力传递至轮缸压力时出现异常。

图7显示问题点是油液压力传递异常。在整个制动管路系统中,已对制动泵总成和ABS泵进行了检查,只有制动卡钳及轮缸未进行检测。

利用塞尺分别对制动正常车辆和制动失效车辆进行尺寸测量,如图8所示,数据显示,制动正常的卡钳间隙为0.3mm,制动失效的卡钳间隙在0.4mm以上,从而导致踏板空行程由30mm增至45mm。

通过此次数据测量,最终确定为制动卡钳存在问题,与卡钳供应商及产品人员进行分析确认问题为制动卡钳活塞(如图9所示)回位量大。在检验过程中为防止制动钳漏油,在制动钳低气压密封性检测时增加了活塞运动,造成密封圈与活塞间的油膜损坏,制动时密封圈摩擦力、变形量增大,造成活塞回位量增加,此问题是造成制动管路油液的油压力传递滞后的原因。

此次制动失效问题的解决,涉及设备及产品多个相关部门及供应商,由于制动系统的特殊性及问题不易查找原因的特性,文中旨在提供一个解决思路,便于后期此类问题的快速解决。

参考文献

[1]孙建军.帕萨特B4后制动失效原因剖析[J].汽车维修技师,2006(01):52.

[2]唐梦柔.本田汽车制动不灵故障的检修及排除[J].汽车维修2014(07):28-30.

[3]GB 12981—2012,机动车辆制动液[S].

收稿日期:2015-06-09

文章编号:1002-4581(2015)05-0037-06

中图分类号:U463.5

文献标志码:A

DOI:10.14175/j.issn.1002-4581.2015.05.010