江汉油田油井常温集输工艺探讨

陶庆华,郑 耿

(中国石化江汉油田分公司江汉采油厂,湖北 潜江433123)

江汉油田单井集输主要有不加热单管集输、井口加热单管集输、双管掺输、三管伴热4种模式。就王广集输系统来讲,集油模式主要采用的是三管伴热、集中翻斗计量的三级布站工艺,单井加药、解盐掺水为系统伴热水。这种集输模式存在集输管网复杂、建设投资高、运行能耗大等问题。油井三管伴热、掺热水加药、解盐大大提高了王广区块的集输能耗,针对这些问题,以王广集输系统为研究对象,开展了油井常温集输及配套工艺的研究。

1 集输现状

王广集输系统所辖5个接转站,有油井92口,开井数81口,其中掺热水的油井有42口。由于系统所辖接转站数量太多,所有接转站都是计量接转站,要负责单井掺水、伴热,因而集输系统用于接转站的能耗较多、单耗较高。

2 接转站能耗高原因分析

2.1 油井掺热水能耗大

王广集输系统掺热水的油井有42口,日掺热水96.4 m3,掺热水的加热炉出口平均温度为55.6℃,加热这些水需要日耗伴生气320Nm3,年耗气量约(1.15×105)Nm3,浪费大量的热能。

2.2 用于单井伴热的能耗大

实际上,王广集输系统所辖接转站用于接转的能耗是很低的,5个接转站输油泵运行总功率37.81kw,而5个接转站热水泵电耗总和达121.01kw。整个接转站用于接转的能耗仅占接转站总能耗的13.1%,接转站的83.5% 能耗是用于负责单井掺水、伴热(表1)。

表1 王广集输系统所辖接转站能耗情况表

3 单井停伴热现场试验

针对油井掺热水、单井伴热导致接转站能耗过高的问题,开展了单井常温集输试验。

单井常温集输技术是利用油井自身的能量和温度,通过应用特殊管材、加药降粘,采用串接、T接、树状、环状工艺流程,以及通过延伸集输干线缩短单井管线长度的工艺,来实现油井在常温不加热的情况下保证正常集输的一项工艺技术。

主要从单井常温集输方面进行研究,配套单井掺凉水模式,从而达到简化集输模式、节能降耗的目的。

油井要实现常温集输,需确定两个参数,一是末点温度大于凝固点。二是井口回压小于1.2MPa,满足生产要求。

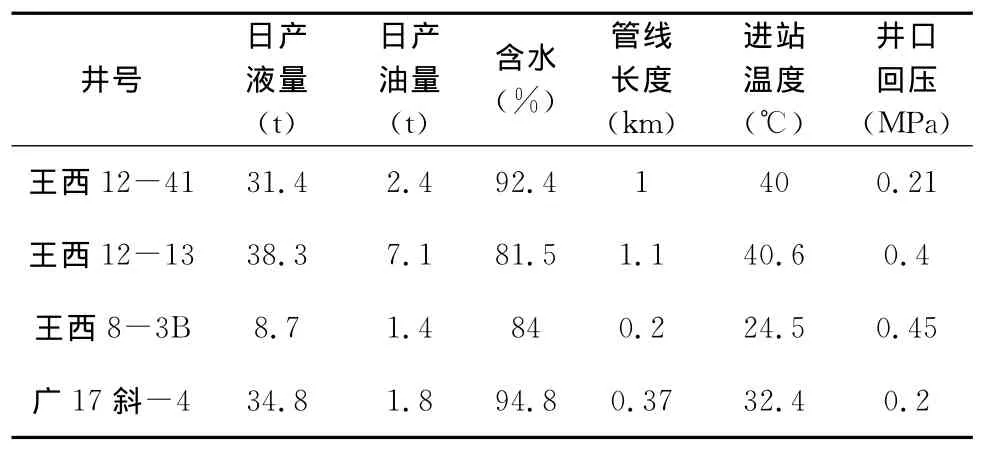

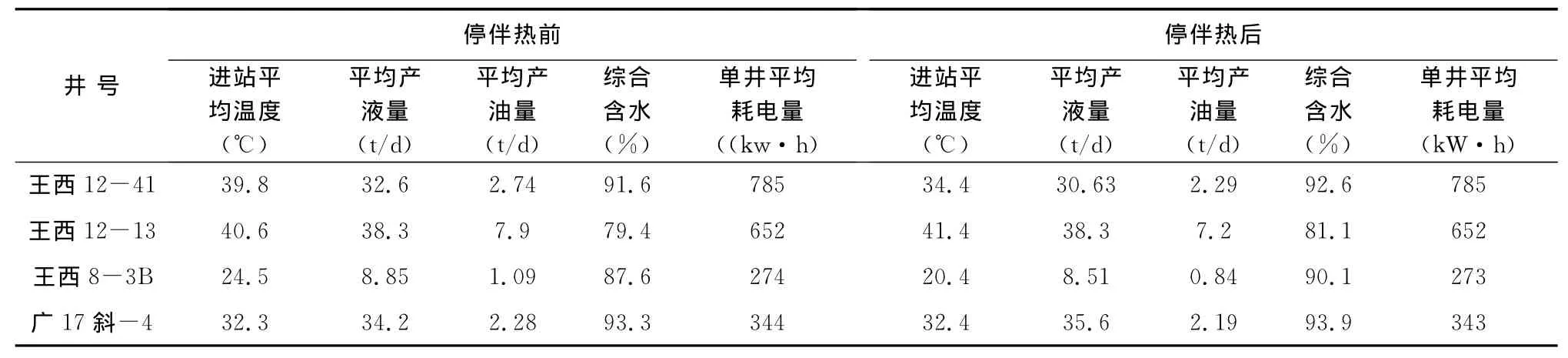

初期,在王广区块特选4口高含水单井,对4口单井进行停伴热实验,观察回压及温度变化(表2,3,4)。

表2 单井停伴热试验油井基础参数表

表3 4口试验油井停伴热前后参数对比表

表4 4口试验油井停伴热前后压力变化对比表

试验结果表明:

1)单井停伴热前后油井产液量基本保持不变,单井平均耗电量基本保持不变。

2)王西12-41、王西12-13、广17斜-4单井产液量均大于3 0t/d,含水大于75%,停伴热前后井口回压变化不明显;

3)王西8-3B产液量小于10t/d,含水为87.6%,停伴热后井口回压有所升高,但最高回压小于0.8Mpa,满足正常集输需求。

4 常温集输模式现场应用及分析

单井停伴热集输试验取得成功后,选取井组进行现场应用试验。

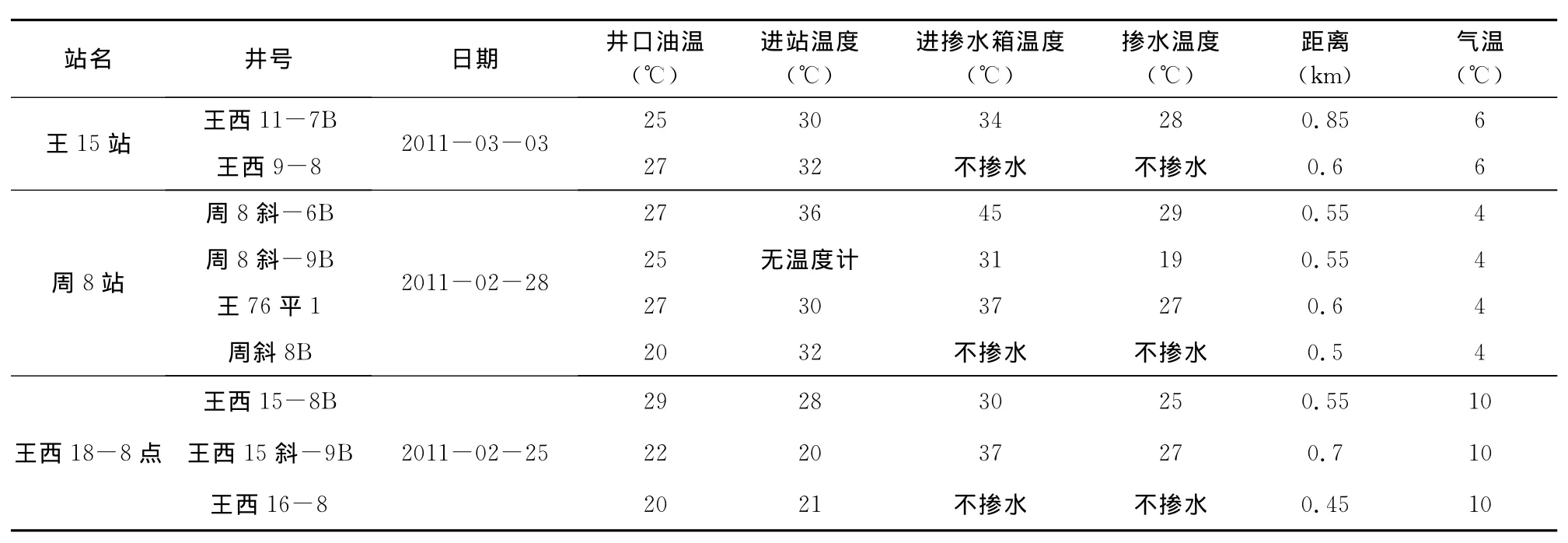

选王15站、王西18-8点、周8站、广18站的4个高含水、中低含水站点的部分油井,进行小井组常温集输试验,来验证常温集输、翻斗计量等新工艺新技术在王广集输系统推广的可行性(表5)。

表5 井组试验油井基础参数表

(接上表)

4.1 小井组冬季常温集输现场应用

将各站点所选油井进行枝状集油工艺改造,各小井组油井就近枝状串联合走一条干线进站,原三管伴热流程保留。

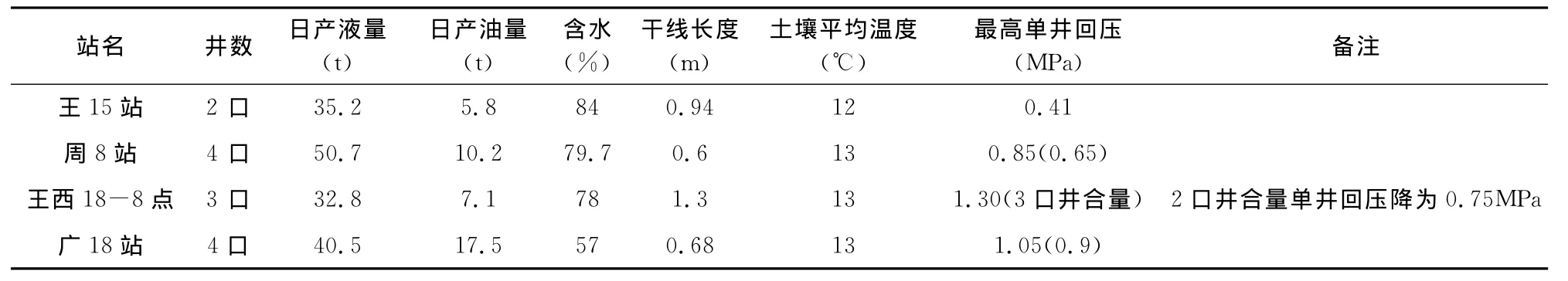

2012年1月,环境温度较低,开始将王15站(2口)、周8站(4口)、王西18-8点(3口)、广18站(4口)试验区油井一起倒进试验流程,进行停伴热实验,采用翻斗计量,每4小时记录一次干线数据(表6)。

表6 油井枝状串联停伴热集输单井最高回压表

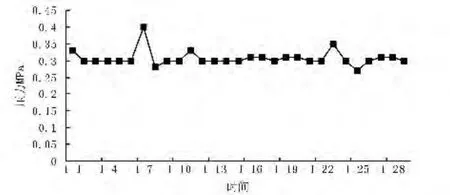

1)2012年1月11日,将对王15站试验区2口油井(王西9-8、王西斜11-7B)进行停伴热试验(图1),停伴热后回压变化不大,可以正常集输。

图1 王15站停伴热井口干线回压变化曲线图

2)周8站4口油井井组停伴热试验(图2),干线回压偶尔偏高,最高为0.85Mpa,可以正常集输。

图2 周8站停伴热井口干线回压变化曲线图

3)王西18-8点干线长度1.30km,3口井合量,单井井口回压偶尔偏高。2012年2月27日起王西16-8井改为旧管线输油,其他两口井继续合量,井口回压有所下降,王西15-8B井平均回压为0.8MPa,王西15斜-9B井井平均回压为0.74MPa。

冬季高含水井停伴热集输,井口回压会上升,可以正常集输。干线距离大于1km,存在一定的集输风险。

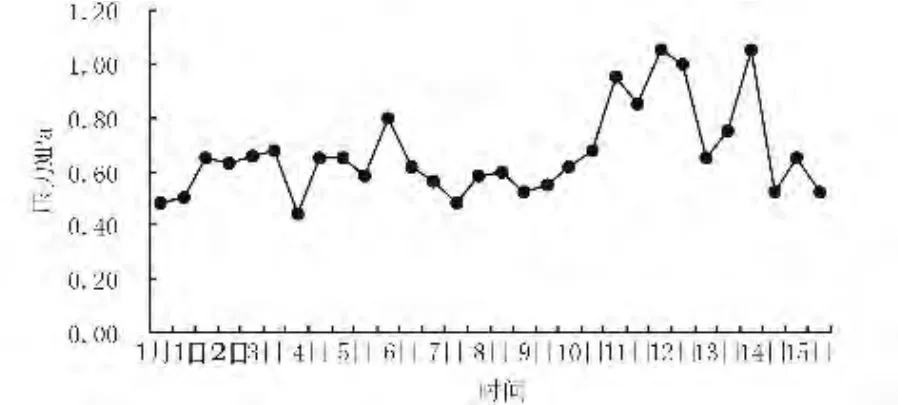

4)广18站四口油井井组停伴热后,干线回压偶尔偏高(图3),干线回压满足正常集输需求。

图3 广18站停伴热井口干线回压曲线图

单井常温集输方面,低含水、低液的广18斜-1井井口回压在0.5MPa~1.4MPa之间来回波动,单井至试验阀组段未伴热油管线中原油已经在管线中凝固,油井靠回压升高将油压进阀组运行。由于原油温度较低,翻斗计量分离器运行存在问题。

试验结果表明:

1)冬季较冷时,50t/d以上的中低含水(50%~80%)井组,干线长度小于0.6km,停伴热后可以正常集输。

2)冬季较冷时,3t以下低液单井分枝80m左右回压较高,但可以运行,枝状集输工艺上应考虑避免液量低的井管线长度超过100m。

3)冬季较冷时,在原油无伴热情况下,翻斗计量分离器的计量准确性和正常运行方面存在问题。

4.2 小井组夏季停伴热试验

2012年4月,在广18站、周8站将不同油井进行组合倒进试验区,保证试验液量由高到低分别倒进试验流程,进行井组停伴热试验,观察能否正常生产和回压变化情况(表7)。

周8站小井组夏季常温集输回压较低,一般小于0.5MPa,压力满足正常生产需求。广18站小井组停伴热集输回压小于0.75MPa,满足正常集输需求。

表7 夏季停伴热井组实验数据表

对王15站等4个站点的部分油井进行了小井组常温集输改造后,站点集输能耗有所下降(表8)。

表8 停伴热集输前后站内能耗对比

5 结论及建议

1)夏季油井可以实现常温集输,井口回压较低,满足正常需求。

2)冬季较冷时,50t/d以上的中低含水(50%~80%)单井或井组,集输距离小于0.6km停伴热后可以正常集输;3t以下低液单井分枝集输距离80m左右回压较高,但可以运行,枝状集输工艺上应考虑避免液量低的井管线长度超过100m。

3)王广试验区进行常温集输工艺改造后,集输系统单耗降为9.9kgce/t,小井组停伴热工艺改造的站点能耗明显下降。

4)江汉油区老油田改造和新油田建设可以根据实际情况,将三管伴热集输工艺改为单管常温集输工艺,可大大降低建设投资,节约集输系统能耗,降低管网维护费用。

5)采用常温集输工艺,新区块掺水单井可建掺清水管线,老区快可利用原伴热管线进行产清水,将原本掺伴热水流程改为单井掺凉水加药、解盐工艺,既满足了生产需求,又节约了系统能耗。

[1]胡博仲,李昌连,宋承毅.大庆高寒地区不加热集油集输回顾与展望[J].石油规划设计,1995,10(02):32-33.

[2]杨建展,曹云芳,季寞.浅谈萨南油田不加热集油技术[J].油气田地面工程,1998,17(06):20-22.