提高数控车床加工反扣油管效率的探索

鲁文静,胡孝敬

(中国石化江汉油田分公司江汉采油厂,湖北 潜江433123)

前 言

从2010年6月开始加工反扣油管以来,反扣油管在江汉油田打捞作业中发挥的作用越来越大,随着打捞作业对反扣打捞油管需求量的增大,反扣打捞油管在油水井打捞工艺中正逐步取代打捞钻杆,使用频次逐年增加,成为打捞作业常用工具。2010年管杆队使用N80E旧管加工350根反扣油管试用成功后,每年以50% 左右的加工量递增。而目前江汉油田利用数控车床加工反扣打捞油管的加工工艺还存在不足,生产效率不高,仅油管螺纹这一道工序加工就需6分钟,面对临时任务时,就力不从心了。

在这个背景下,江汉采油厂对数控车床的反扣加工进行了改进,经过反复论证,提出了反刀反车思路,通过部分改进,使加工一步到位,提高了反扣油管加工效率,为反扣加工找到了新方法。

1 反扣油管加工存在的问题

对2010-2013年4年间反扣打捞油管加工情况进行了统计,2010年初次加工350根,2011年加工500根,2012年加工700根,2013年加工850根。加工生产反扣打捞油管大部分是临时性任务,时间紧任务重且任务逐年增加。

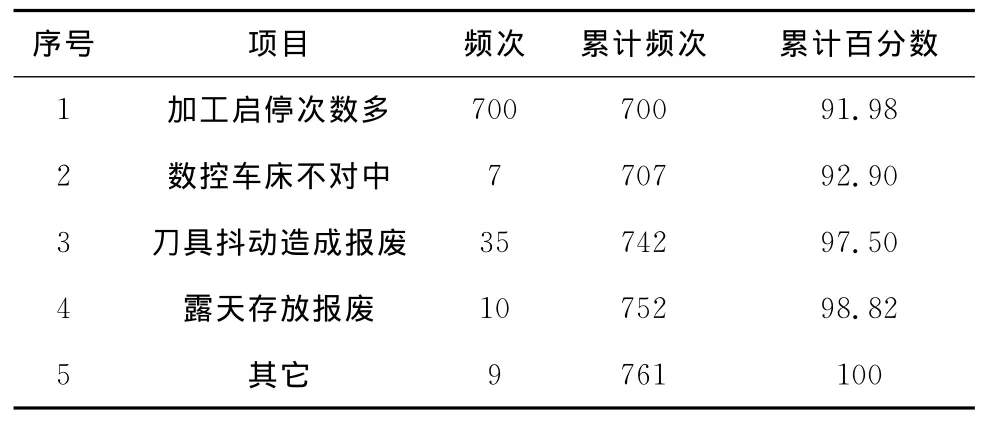

在数控车床上加工反扣油管,虽然达到了基本技术要求,但是生产效率并不高,加工一根油管需要反复启停3次车床,启停等待时间累计在125秒左右。通过现场对2013年造成反扣油管加工效率低下的各项因素进行了调查统计(表1)。

表1 2013年影响反扣油管加工效率低下的次数统计表

根据数据,不难看出,车床启停次数影响效率,加工工艺的缺陷是关键问题。造成反扣油管反复启停,耗时长的原因为:

1)原加工方式不合理导致启停反复。原加工反扣油管的工艺路线:平端面-车锥面-倒角-车螺纹-倒角。平端面、车锥面和倒角都是主轴正转的情况下正刀车削完成,只有在车削反扣的时候是主轴反转反刀车削。按照此加工路线车削,机床在平端面-车锥面-倒角时启动一次(正传),车反扣螺纹时启动一次反转,换到车倒角时候再启动一次,这样车削一端反扣油管螺纹,机床就要反复启动3次,造成启动机床占用了大量时间。

2)转塔式刀架安装局限导致加工刀具安全受限。目前,江汉采油厂管杆队加工反扣的数控车床采用的刀架为转塔式刀架,车削反扣油管共需要3把车刀(90°外圆车刀、螺纹车刀和倒角刀),采取主轴反转正车削的方法,螺纹车刀需要反装,车削方向仍由床头方向进给。由于转塔式刀架的安装局限性,又没有专用的刀具,反装时只有将原刀杆上部洗去一半左右,才能够使刀尖反安装后能在中心高的位置。但是这样造成刀杆变薄刚性不足,强度不够,在车削过程中产生振动,很容易影响工件加工质量。

2 反扣油管加工工艺的研究改进

2.1 反扣加工思路转变及配套刀具的改进

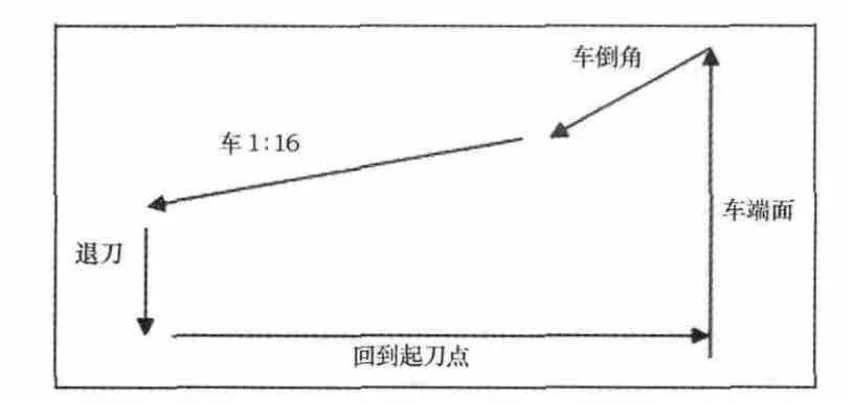

1)加工方式由反转正车方式改为反转反车的思路,一次启动完成所有加工。反刀反车思路为:走刀路线由活动前主轴反转正车,即只有螺纹车刀反装改为3把刀具均反装,一次主轴反转配合3把刀具反车就可完成整个反扣油管的加工(图1)。

图1 反刀反车走刀路线图

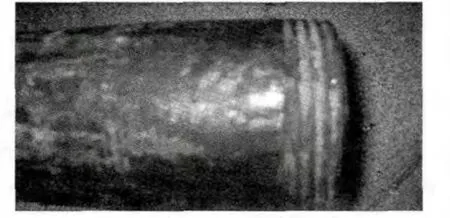

2)因反扣待加工管保留了原有管螺纹的一部分(增加反扣管抗拉性),在反扣加工时,90°外圆刀与工件轴向成90°,由于工件上螺纹存在,造成质地不均,使得90°外圆刀行进过程中受到轴向冲击力过大,刀头很易被打断,因此我们选择45°外圆车刀代替90°外圆车刀(45°车刀行进时与工件轴向成45°,可分解冲击力),避免因原正扣螺纹质地不均,对外圆车刀刀头冲击力过大造成断刀现象(图2)。

图2 反扣待加工管

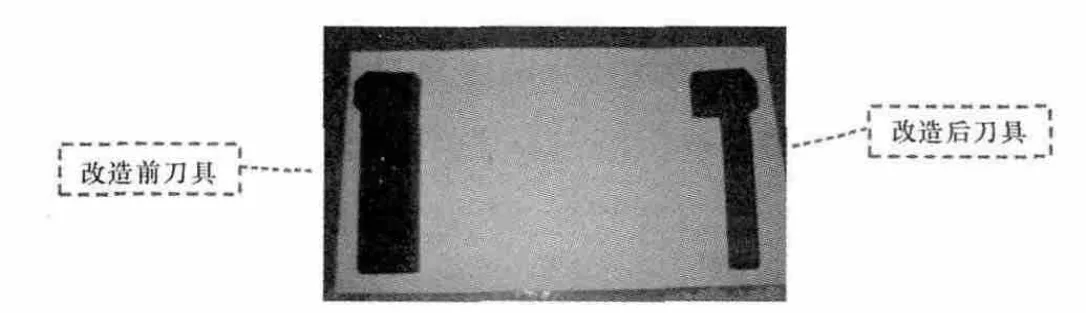

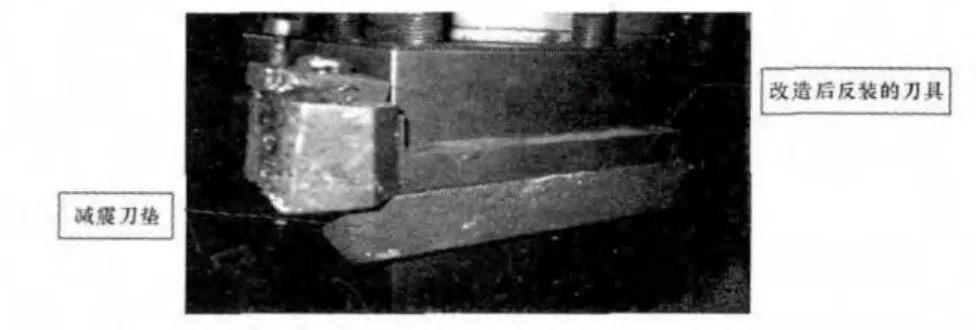

3)对反刀反车方式所用刀具进行改造,将倒角刀和外圆刀(45°外圆车刀)洗去一半后,全部实行反装。

采用反刀反车后,刀具反装,刀头在下方,由于车床转塔式刀架局限性,为了使刀头在中心高的位置,必须刀杆洗去一部分,安装时刀头才能得到升高,使刀具符合加工要求(图3)。

图3 改造前后刀具对比

4)对改造后的加工方式进行试验,效果良好。

2.2 转塔式刀架造成刀具振动的研究

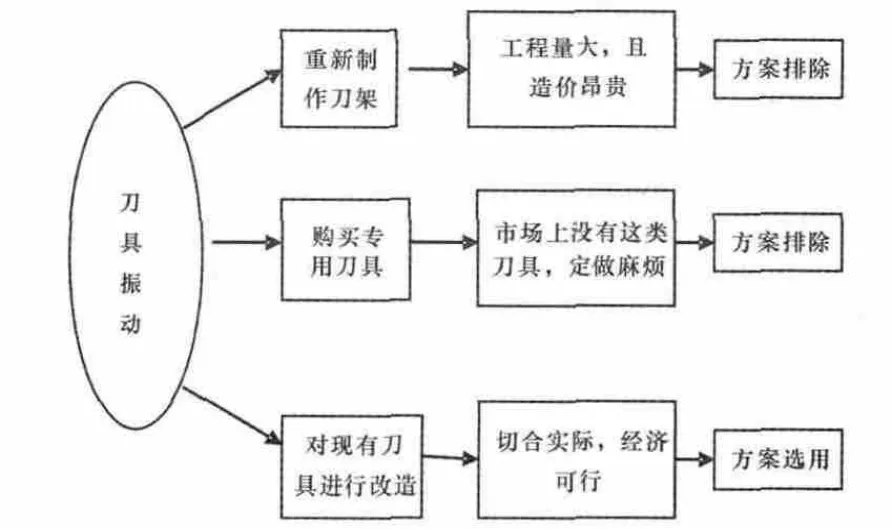

对于转塔式刀架安装局限造成刀具振动考虑了多种方案,综合考虑后,选择了对刀具进行重新设计的方案(图4)。

图4 转塔式刀架安装局限造成刀具振动选择图

1)对前面改造变薄的刀具,在满足加工需求的前提下,尽量把刀杆洗到刀头外露最短处,这样安装时可以尽量使刀头露出长度缩短,减小工作时因力臂太长,造成刀头因刀杆变薄,刚性不足造成的颤动(图5)。

图5 完善后的刀具

2)为调节刀具中心高度,在刀杆下方增加垫片,使其满足加工需要,并将垫片尽量外露至刀头下方,防止刀头在加工时向下颤动;同时在刀头上方部位增加防震压块,进一步防止刀头在加工过程中因刀杆变薄而产生向上颤动,造成反扣螺纹质量问题(图6,7)。对改造完成后的刀具进行实际加工验证,效果良好。

图6 增设的刀垫

图7 增设的压块

3 效果评价

通过对反扣加工刀具和走刀路线进行优化后,进行了400多根的反扣油管加工测试,加工时间比改造前有明显的改善,通过对生产过程和成品反扣管进行检测,没有发现刀头振动、丝扣上有波纹现象。现场实验表明,此加工方式效果良好。

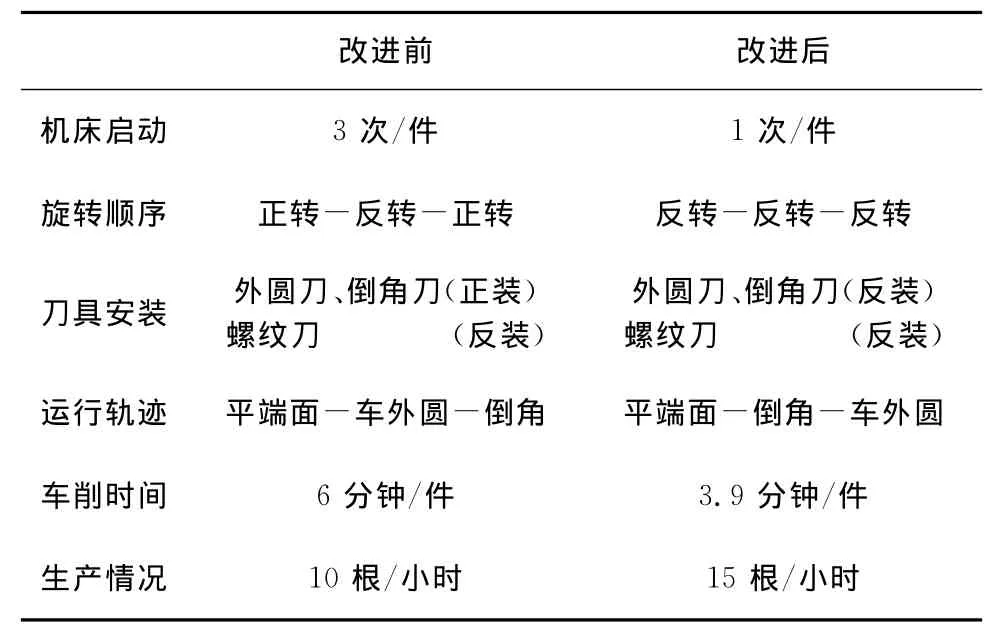

刀具和加工工艺改造后实际运行情况看,效果明显,主要表现在:

1)改造后启停次数变少,操作更方便。

2)刀头没有出现受力抖动的情况,反扣管加工质量明显提高。

3)通过对改造后试验的400多根反扣管加工时间进行统计,在设备人员正常的情况下,每小时平均可加工15根反扣管(表2)。

表2 改造前后对比表

4)改造后,400根反扣管加工节约时间所生产修复管效益合计为7 850元,相比使用反丝钻杆节约费用合计为1 320 000元。

4 结论和认识

1)数控车床上加工反扣油管工艺优化后效率的提升,改变了面对临时任务时紧张的加工局面,有效确保了反扣油管的生产质量。

2)跳出传统的加工方式,采用新的加工思路是关键,结合数控刀具的改进,促进了本次工艺改进的成功。

3)反扣油管加工工艺改进,解决了现场生产中存在的实际问题,消除了设备隐患,设备运行可靠性大大提高,节约了大量检修劳动力,提高了反扣油管加工效率,创造了较好的经济效益。

[1]蔡厚道.数控机床加工工艺[M].北京:北京理工大学出版社,2007.

[2]陈子银,徐鲲鹏.数控加技术[M].北京理工大学出版社,2006.

[3]佟姝艳.数控车床刀具设计[J].中国科技投资,2013(A33):243.

[4]刘如军.提高数控车床加工效率的研究[J].农业装备与车辆工程,2007(06):30-32.

[5]韩志刚,王凯明.浅谈数控机床加工效率的提高[J].机械与电子,2008(26):317.