带压穿孔工艺改进及在塔里木油田的应用

王会超

(中国石化江汉石油工程有限公司测录井公司,湖北 潜江433123)

引 言

在油气投产过程中,各地区不同储层的地质需求使得完井方式呈现出多样化,具体有酸压完井、裸眼筛管完井、负压射孔完井、常规射孔完井等。

在塔里木油田,高产自喷油井多且受碳酸盐岩储层的限制,施工时多采用裸眼封隔器完井、负压射孔完井两种方式。这两种完井方式由于含有封隔器等较多辅助工具,给后期修井转抽作业带来了诸多困难,常见问题表现为封隔器难以丢手或解封、生产通道阻塞、管柱阻卡、油套无法循环等。为解决上述问题,采用带压穿孔工艺,即在高压密闭状态下完成穿孔作业,这样不仅为修井施工降低了井控风险、提高了工艺成功率,还直接减少了修井成本、缩短了修井工期。

1 带压穿孔工艺

1.1 工艺原理

带压穿孔是在井口安装电缆防喷装置密闭井口,利用电缆将小直径射孔枪输送至管柱内部指定位置,地面电点火起爆,使油管与套管沟通,穿孔成功后起出射孔枪。该技术适用于需要维修的带压自喷井,因油管和套管之间无法沟通,不能用循环法压井,需要建立油套通道。

1.2 施工特点

1.2.1 输送方式

利用Φ11.8mm、Φ8mm、Φ5.6mm电缆进行输送。Φ8mm、Φ5.6mm电缆均可用于带压穿孔施工。

1.2.2 深度定位

利用44mm磁定位,在管柱内对接箍进行测量从而进行定位(表1)。

表1 裸眼封隔器完井结构及CCL曲线图示意图

2 带压穿孔器材

2.1 穿孔枪

穿孔枪具体参数为外径51mm、孔密10孔/m、长度1.25m、耐压85MPa。51型穿孔枪穿孔流通面积示意图(图1)为1m长的51型射孔枪打在3.5in油管展开后的孔眼模拟图。单孔孔径为6mm,单孔面积为28.26 mm2,1m的穿孔枪穿孔后的过流面积为282.6mm2。

2.2 穿孔弹

穿孔弹是与51型穿孔枪配套的型号为SCCK-51Y-4HMX的穿孔弹,其相关参数为外径28mm、弹高29mm、孔径≥6mm。

2.3 雷管

地面连接大电流雷管于枪体内,射孔枪到达指定位置后,地面供以1~1.5A电流入井起爆雷管,点响射孔枪。雷管的型号为GWL-4,其具体参数为电阻2.8Ω、安全电流0.5A/5min、点火电流0.8A、耐温160℃/2h。

2.4 井口电缆防喷装置

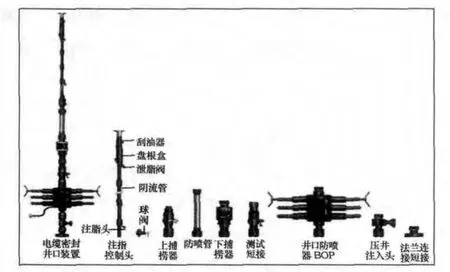

井口电缆防喷装置(图2)安装在井口采油树清蜡阀上方,用于电缆穿孔时的井口密封,可有效地密封电缆,防止井内流体泄漏。装置主要由防喷器、捕集器、防喷管、泄压短节、抓卡器、注脂密封控制头、防喷盒、刮绳器及注脂液控装置等部分组成。各部分用具有相同的快速接头进行连接,可根据实际井况所需的工具串配套连接电缆防喷装置。

图2 井口电缆防喷装置图

3 技术优点及存在问题

3.1 技术优点

1)施工周期短,6 500m深的目的层平均6个小时即可施工完毕。相比常规穿孔工艺,跳过了井口放喷这个环节,而放喷一般要两至三天。

2)在井口密闭条件下,直接在原井压力上进行施工,保护了井底油气层,降低了井控风险。

3.2 存在问题

3.2.1 管柱内通径不足

在穿孔施工中,先利用Φ55mm通井规进行一次模拟通井作业,受产井管柱内壁附着油泥和管柱内特殊工具通径影响,通井经常失败,导致后续施工无法进行;因此,需要引进更小直径的射孔枪。但减小射孔枪直径的同时,穿孔效果也受到了严重影响,如何平衡射孔枪直径和穿孔效果成了新的技术难题。

3.2.2 穿孔瞬间流体激变

带压穿孔作业中,穿孔枪起爆后,经常会出现电缆遇卡,操作不慎就会造成工具串落井,起出电缆后观察,发现电缆出现严重打扭情况。分析几口电缆打扭井的数据,发现穿孔瞬间流体激变,导致油、套管压差过大,使得穿孔枪上顶或旋转,从而致电缆打扭。

3.2.3 器材承压能力不足

塔里木油田油井多存在井口压力过高或目的层深度过深情况,常用的耐压85MPa的射孔枪不足以满足现场施工需求。

4 工艺改进

4.1 小井眼穿孔工艺

经过管柱内穿孔瞬间模拟试验,发现射孔前常规四相位穿孔枪在管柱内并不一定居中,从而直接导致穿孔后四个方向上的孔眼大小不一,靠近管壁的一侧穿孔孔径会偏大。通过对这一现象的分析,发现穿孔枪发射后,聚能射流会在环空间隙中损耗;因此,缩小环空间隙会提升穿孔效果,即增大穿孔直径。根据这一原理,研制了单方向弱磁器。穿孔施工时将其连接在磁定位下方,当穿孔枪到达指定位置时,弱磁器会吸引管壁,使小直径穿孔枪孔眼贴近管壁,从而提升穿孔效果。

4.2 穿孔瞬间流体控制工艺

带压穿孔作业中,常用的Φ5.6mm或Φ8mm电缆,弱点拉断力仅为1~2t,因此,如何控制穿孔瞬间的压力激变,是穿孔工艺成功与否的关键环节。

4.2.1 保持油、套管压力平衡

当穿孔枪串到达指定穿孔位置后,在井控要求允许的情况下保持油、套管压力平衡。施工的关键点是在穿孔枪到达指定位置之后,而不是入井前,因为在井口密闭环境下,数千米电缆入井会造成井内油压上升。

4.2.2 控制孔密

根据施工经验,发现在地面油套压平衡的情况下,较少的孔眼能减少油套内流体流通,从而减小流体对井下工具的上顶力和下拉力,电缆打扭的情况会大幅度的减少。

4.2.3 控制穿孔枪相位

目前常用的是一相位、二相位和四相位穿孔枪。一相位和二相位穿孔枪布孔不对称,流体流动时易造成工具串自转,出现倒扣现象。为了解决倒扣问题,每次下井前要确定上紧每道丝扣,并且改变丝扣式连接方式--改为销钉式,将连接接头插入枪管内,然后在四个方向上安装大销钉,杜绝倒扣现象的发生。

5 应用实例

2014年在塔里木油田共完成带压穿孔作业36井次,获得了较好的开发效果和较高的经济效益。其中,TZ-A井、TZ-B井、LG-C和LG-D井为在塔里木油田进行的带压穿孔施工井,现以这4口井为例 来说明现场应用情况。

5.1 TZ-A井

TZ-A井是塔里木油田开发井,位于塔里木盆地某斜坡X号断裂带,完钻层位于奥陶系良里塔格组,井深6 875m,2014年3月26日完钻后自喷投产,6月份因地层能量不足,准备转抽作业生产。TZ-A井关井油压为19MPa、套压为0MPa,且井内 H2S含量3 200 ppm,放喷口H2S含量73ppm,施工难度大。如果直接选择完井封隔器丢手,封隔器以上油套压井液混合,会导致压井液性质变化,极易出现井控风险。

带压穿孔作业恰好解决了这个问题。在封隔器以上合适的位置进行了穿孔作业,沟通油、套管,再利用新配置的压井液进行充分的脱气循环,大大的降低了井控风险。

5.2 TZ-B井

TZ-B井是高产自喷井,7年累产油13.249 4×104t,日均产油达51t,井口关井油压达18MPa。由于该井自喷生产多年,生产管柱在近期出现堵塞不畅的情况,分析认为在产层与油管、筛管之间出现了堵塞。为解决堵塞问题,选择了带压穿孔作业。施工后,产层与油管通道重新有效沟通,该井恢复正常生产。

5.3 LG-C井

LG-C井管柱出现阻卡,针对卡点上下两处位置,进行带压穿孔作业。施工后,再正打压冲洗卡点,成功解决了管柱阻卡问题。

5.4 LG-D井

LG-D井封隔器丢手失败,选择在封隔器上方进行带压穿孔作业,对封隔器上方的锚定密封进行冲刷。施工后,清除了环空泥浆沉淀所造成的影响。

6 结论及建议

1)带压穿孔技术适用于塔里木油田自喷油井、气井和注水井等含有封隔器的完井管柱修井作业,解决了封隔器解封难、生产通道阻塞、管柱阻卡、油套无法循环等井下问题。

2)相比其他常规射孔技术,带压穿孔技术具有施工周期短,保护井底油气层,安全系数高的优点,且为修井施工降低了井控风险、提高了工艺成功率,节约了修井成本、缩短了修井工期。

3)采用小井眼穿孔技术和穿孔瞬间流体控制方法改进后的带压穿孔技术,达到增大穿孔直径和维持油、套管压力平衡的目的,提高了工艺安全可靠性,增加了带压穿孔工艺的适用性。

[1]潘金国,盛江飞.负压射孔联作工艺的研究与应用[J].江汉石油职工大学学报,2009,22(02):48-50.

[2]张维山,董拥军,荀玉芝,等.SY/T 6821-2011电缆输送射孔带压作业技术规范[S].北京:石油工业出版社,2011.

[3]席岩,柴丹丹.封闭式电缆输入射孔防喷器技术探讨[J].中国化工贸易,2013,07(07):109-110.