温拌沥青混合料SMA-13在宁高高速公路改造工程中的应用

杨 融 韩 鹏

(1南京市交通建设处,南京 2苏交科集团股份有限公司,南京)

1 概述

沥青混合料可分为热拌沥青混合料、冷拌沥青混合料和温拌沥青混合料三种,其主要区别在于混合料的生产和施工温度的不同。热拌沥青混合料是将沥青和矿料加热到一定温度后拌合而成的混合料,具有优异的路用性能,然而在其生产、拌合、摊铺和碾压过程时需要较高的温度,一方面造成了能源的消耗,而且排放出了大量的二氧化碳(CO2)、甲烷(CH4)和氧化亚氮(N2O)等温室气体,同时排放出一定量的一氧化氮(CO)、氮氧化物(NOx)和粉尘(PM)等污染物,影响周围的环境和施工人员的身体健康;另一方面,较高的温度容易造成沥青的老化,影响混合料的路用性能。冷拌沥青混合料是采用乳化沥青、泡沫沥青和水泥等无机结合料,在常温下与矿料拌合而成的混合料,具有显著的节能减排效益,但由于路用性能不及热拌沥青混合料,一般只用于养护工程中。温拌添加剂是在混合料拌和前加入到沥青中,其拌合温度介于热拌和冷拌之间,既能降低混合料的施工温度、降低能耗、减少环境污染,又在混合料路用性能方面又不亚于同类型的热拌沥青混合料,是一种新型的节能减排型沥青混合料。本项目为全国首条绿色低碳循环高速公路,应用了多种新材料新工艺,包括温拌沥青混合料,并且取得了良好的应用效果。

2 温拌剂的作用机理

本次工程采用一种有机添加剂制成的液体温拌添加剂,为深黄褐色粘稠状液体,直接添加至沥青中,用于降低沥青混合料的工作温度,适用于不同类型的沥青混合料类型,包括传统沥青混合料类型AC、沥青马蹄脂碎石SMA、SUP类混合料等;相比同类型的热拌沥青混合料,温拌沥青混合料的生产和施工温度可降低20~50℃。温拌添加剂的掺量一般为沥青质量的0.5~0.6%,添加剂不计入胶结料用量,不改变原有沥青混合料的组成设计。此类温拌剂是基于表面活性平台的温拌技术。在混合料拌合之前,将温拌剂加入至沥青罐中充分搅拌,保证温拌剂均匀分散于沥青中。在拌和过程中,在机械拌和力的作用下,温拌剂尾部与沥青亲合发生反转,在沥青内部形成大量结构性润滑结构。该润滑结构在拌和过程中将避免沥青胶结料的团聚效应,能够显著增加沥青混合料在较低温度时的拌和工作性。压实过程中,在钢轮压路机的振动碾压和胶轮压路机的揉搓碾压作用下,润滑作用得到最大程度的发挥,集料位置调整和骨架结构形成更加容易,促进沥青混合料压实。压实终了时,在环境因素的作用下,胶团润滑结构逐渐散失,其中的表面活性类化学物质发生界面转移,转移至沥青与集料交界面上,形成化学锚固结构,加强集料与沥青胶结料的粘结性能。

3 温拌剂的添加储存

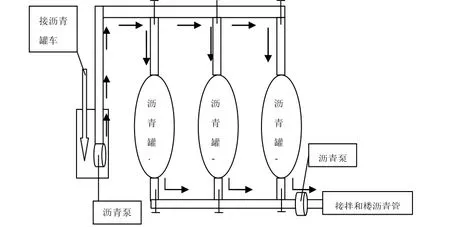

本项目使用专属的沥青混合料拌合楼,现场设置有沥青地窖,有 5个沥青储灌。每个储罐可储存30~40吨沥青,沥青罐采用顶部并联管路输送沥青,底部并联管路输出沥青,基本流程如图3.1所示。从图中可以看出,沥青自沥青卸出后,经过一个暂存桶,然后通过沥青泵输送至沥青罐中,管路开关可以实现不同沥青罐之间的切换。沥青混合料生产时,对计划用的沥青罐提前加热,随后通过沥青泵 2输送至拌和楼沥青管路中。沥青输送至沥青罐后,各个沥青罐之间不能实现沥青循环。

本项目在实施前,事先腾空一个沥青罐,避免与普通热拌沥青混合。温拌添加剂可以在暂存桶中随着沥青罐车卸沥青基本同步加入,根据沥青罐车的沥青量(一般情况下为30吨左右)和温拌剂掺加比例计算温拌剂添加量,然后采用齿轮泵泵送温拌添加剂,齿轮泵可以选取转速较低的型号(添加速率约为 1kg/min),对于用电不便的偏远地区可以考虑采用汽车电瓶供电的模式,便捷实用。若暂无条件实现机械泵送,也可采用人工抽取,但需注意速率,总体原则为沥青罐车和温拌添加剂同时卸完,基本同步加入。

温拌添加剂加入沥青罐后,由于沥青罐之间不能实现循环,要实现沥青与温拌剂的充分混合还是需要对沥青罐进行相关改装,改装方式有如下几种。

1)沥青罐顶部加装搅拌桨,如同有些改性沥青或者橡胶沥青高温沥青罐中为了避免离析会加装搅拌装置,加装搅拌装置后,沥青罐低速搅拌约 5小时后,即可完成温拌沥青制备。在连续生产或者大规模生产时,需要配备两个以上有搅拌能力的沥青罐。

2)在沥青输出管路中加一个沥青泵送电机,外接灵活管路,可与任一沥青罐相连,实现沥青罐之间的循环,但该种循环方式效率较慢,一个晚上基本上只能完成一个沥青罐(约40吨)温拌沥青的制备,满足次日约1000吨温拌沥青混合料的生产,对于工期紧迫或者生产能力较强的拌和楼存在一定缺陷。在某些拌和楼配备中,其自身管路已能实现沥青罐之间的沥青循环,此时应切实与施工单位进行了解,确定其管路设置和沥青循环效率。

温拌沥青制备完成以后,应尽量在一周内用完。对于工程进度延迟、天气条件影响等无法及时用完的情况,应适当降低沥青储存温度至 110度以下,在生产前再升高沥青温度进行生产。

综上所述,温拌沥青的制作需要控制两个关键环节,一是温拌剂在加入沥青后的均匀性,二是制备完成的温拌沥青需及时使用,防止其变质。

图3-1 沥青拌合楼沥青罐布置示意图

4 温拌沥青混合料配合比设计

本工程采用温拌沥青混合料SMA-13,在不改变热拌沥青混合料SMA-13配比设计组成,维持相同路段热拌沥青混合料 SMA-13的配合比设计,唯独不同的是通过添加温拌添加剂降低混合料的出料温度。具体步骤如下:

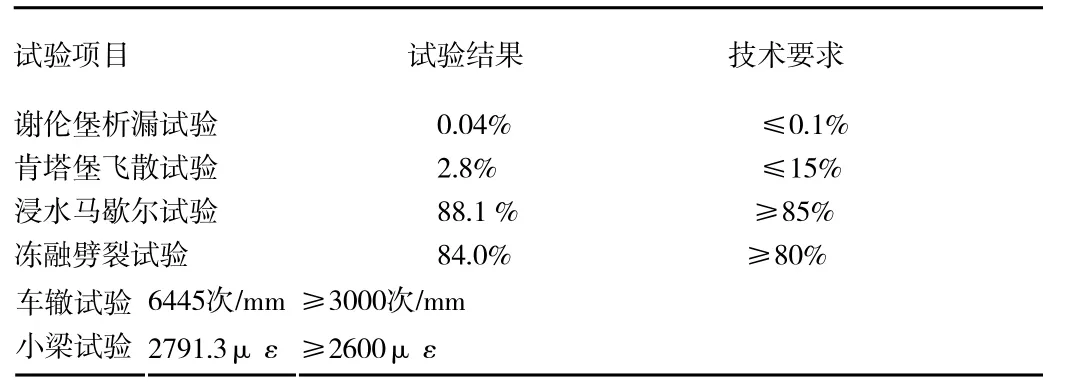

(1)采用热拌沥青混合料 SMA-13目标配合比设计的级配和油石比,在不同的拌合温度下加入温拌剂进行配合比性能验证,验证试验包括:谢伦堡析漏试验(烧杯法)、肯塔堡飞散试验、浸水马歇尔试验、冻融劈裂试验、车辙试验和小梁试验,取满足要求的最低试验温度为本次温拌沥青的拌合温度,根据试验结果最终取150℃~155℃为本次温拌沥青混合料的拌合温度;验结果如下表所示。

(2) 结合试验检测数据,在性能验证满足混合料设计要求的情况下进行混合料生产配合比设计、试拌、试铺等工作。

表4-1 温拌沥青混合料SMA-13性能试验结果

5 温拌沥青混合料的施工

5.1 施工准备

在温拌沥青混合料施工前要做好充分的准备工作,首先对现场原路面进行清理,保证无杂物、干净、整洁,并喷洒乳化沥青粘层油,喷洒量为纯沥青用量0.2kg/m2~0.3kg/m2。

5.2 施工过程关键工艺控制

温拌剂的添加量和储存时间是决定温拌混合料降温效果的关键因素,生产当天将温拌剂提前加入至沥青罐,生产前进行加热,沥青的加热温度与热拌沥青混合料的加热温度相同,在混合料拌合过程中要严格控制集料的加热温度在140℃~150℃,较同类型热拌沥青混合料集料加热温度低30℃~40℃,成品混合料出厂温度需控制在145℃~155℃之间;储存时间不得超过三天。

碾压过程中可根据碾压效果适当使用轮胎压路机进行复压以提升路面压实效果,以使用轮胎压路机碾压不出现“油斑”、“糊面”为宜。

6 结论

(1)结合实体工程,本项目探讨形成了温拌沥青混合料配合比设计方法、混合料的拌合、运输、摊铺等环节,起到节能环保作用,减轻了高温对沥青的老化作用,并且性能接近同类型热拌沥青混合料,完全利用热拌沥青混合料拌合、摊铺设备,无需对设备进行改造,降低了施工温度,延长了施工时间。

(2)通过本项目,了解到了温拌剂的作用原理、添加方法、使用方法等,供类似工程参考。

(3)本次温拌沥青混合料技术在宁高高速公路工程中得到了成功的应用,减少了热拌沥青混合料在施工过程中的各种污染现象,节约了大量施工成本,对今后的温拌沥青技术的发展起到重要的作用。

[1] 刘明杰 浅谈温拌沥青混合料在道路养护工程中的应用[J];科技情报开发与经济;2011年26期

[2] 王晓乾 温拌改性沥青混合料路用性能研究[D];长安大学;2011年

[3] 秦永春,黄颂昌,徐剑 温拌沥青混合料技术及最新研究[J];石油沥青;2006(4)

[4] 张镇,孙立军 Evotherm温拌沥青混合料控制指标研究[J];武汉理工大学学报;2009,31(8):29-32

[5] 胡宗文,王兆星 基于表面活性技术的温拌沥青胶结料性能试验研究[J];公路2009(9):302-305

[6] 张智强,严世祥 温拌沥青混合料技术探讨[J];重庆建筑大学学报;2007,29(6):116