谈汽车涂装VOCs有机废气处理技术研究

吕思浩

(中机中联工程有限公司,400039)

在汽车生产中,涂装是整个生产制造工艺的重要组成部分,是汽车装饰、保护的主要措施,其技术质量对企业后期运行产生重要影响。而在传统制造中,溶剂型涂料的主要成分——有机溶剂和稀释剂不属于成膜物质,最终会以废气的形式进入空气,严重降低空气质量。目前,国家已经出台有关VOCs的治理办法,但各地区的执行效果不理想。因此需要进一步加强对汽车涂装VOCs有机废气处理技术的讨论,为提高空气质量奠定基础。

1.VOCs的危害及其处理原理

VOCs的危害巨大,若长期吸入会引发胸闷、肺气肿等慢性病, 对人体健康产生巨大影响。而油漆溶剂中的苯类化合物与甲醛等也是公认的强烈致癌物质,若不能及时处理,将会引发严重的社会问题。

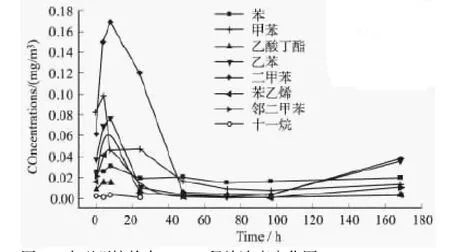

从汽车生产过程来看,涂装主要程序集中在电泳烘烤、烘烤、喷涂等恭维,因此在涂装VOC控制中,主要是对喷涂室、涂层烘烤等部位进行VOC处理(附图:小型环境舱中VOCS释放浓度变化图)。

当前处理VOCs的方法分为很多中,但其处理原理主要为分解有机成分,使其与空气中的氧气进行分解,最终生成二氧化碳、水蒸气等气体。但在常温作用下,有机成分与氧气之间不会发生不良反应,只有在设备高温、催化等多种条件下才能达到空气净化的目的。

图1:小型环境舱中VOCs 释放浓度变化图

2.汽车喷涂VOCS处理技术

2.1 减排技术

目前,汽车涂料主要被分为水性、粉末、溶剂型三种类型。其中,水性涂料溶剂以水为主,有机溶剂含量交底,约占总比重的(10±5)%;粉末涂料为粉末状,主要由颜料、添加剂、聚合物等组成,所喷涂的涂料可再回收利用,所形成的VOCs数量较少;溶剂型涂料主要以甲苯、二甲苯、醇等为主要原料,约占涂料总量的(50±10)%,会以VOCs的形式进入环境,是涂装污染VOCs污染的主要来源。因此在使用环保型涂料中,使用水性涂料的VOCS排放量能显著降低VOCs污染,而粉末涂料排放的VOCs明显少于水性涂料。

以我国某企业为例,该企业在建成投产中,使用三土层涂装工艺,所选择的涂料均为溶剂型涂料。经污染源监测发现,该厂喷漆室非甲烷排放量为 42kg/h,二甲苯排放量为 38kg/h。而在对上述工艺进行优化后,依然采用三涂层工艺,但中涂层与底色漆采用水性涂料,且改造前后车间的生产量基本相同。后经污染源监测发现,该喷漆室的非甲烷排放量为26kg/h,二甲苯排放量为7.9kg/h,改造后VOCs排放量得到明显控制,说明通过使用环保型涂料在处理VOCS中发挥着重要作用。

2.2 处理技术

2.2.1 吸附法技术

吸附法技术的核心就是通过吸附剂孔结构的巨大表面积,实现对VOCs吸附,使其不能扩散到空气中,实现空气保护。该技术常用于处理成分单一、气流稳定的尤其废气中(一般情况下废气浓度处于300-5000ppmm之间),能吸收部分酮类、酯类气体,具有设备简单,废气处理量大等优点,被广泛应用于企业涂装生产中。

在技术开发应用中,主要从材料入手,通过聚苯乙烯、聚丙烯酸酯等高聚物。同时,为获得更好的VOCs处理效果可以在活性炭结构改进等方面进行,从单纯的粉状逐渐扩展到片状、颗粒状,其效果已经得到多个地区得肯定。

2.2.2 沸石转轮吸附浓缩工艺

目前,沸石转轮吸附浓缩工艺作为一种常见的吸附装置而被广泛的应用在工业生产中,与其他吸附装置相比,该装置在吸附体积、吸附循环周期等方面存在优势,是一种有效的吸附技术,其技术构造如图1所示。

图2 沸石转轮吸附技术浓缩工艺结构图

但在应用过程中要注意以下几点问题:(1)沸石转轮吸附技术主要采用活性炭为主要吸附原材料,而由于活性炭在热气流再生时的安全性较差,当温度大于100℃时可能产生着火现象,因此在吸附过程中要重视对温度的控制。(2)在采用热气流吹扫再生活性炭时,由于再生温度较低,因此当整个脱附周期结束后,部分高沸点化合物不能有效脱附,并逐渐依附在活性炭碳窗上,影响活性炭吸附能力,因此吸附过程中,通常再生温度以100-110℃为佳,而对于沸点过高的有机物则不能予以净化。

2.2.3 蓄热式燃烧法开发

燃烧法的核心就是通过燃烧去除有机气体中的有害物质,降低其对空气质量的影响,已经被广泛应用于化工、喷漆等行业,是处理有机废气的主要方法。目前,燃烧法主要可分为直接燃烧、热力燃烧、催化燃烧三种形式。但考虑到该技术在应用过程中的能源消耗较大,因此在原有技术的基础上进一步开发出多种新的基础,包括热力蓄热式热力焚烧技术、蓄热式催化燃烧技术等。

(1)蓄热式热力焚烧技术

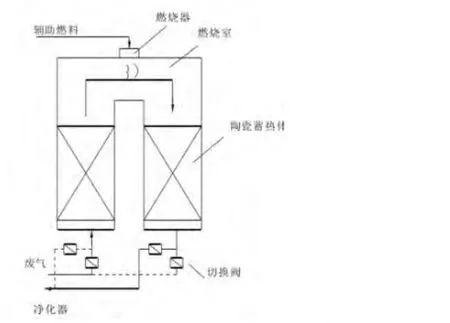

蓄热式热力焚烧技术的基本结构如图 2所示。蓄热式热力焚烧技术的核心就是通过RTO净化有机废气,一般在技术应用中,主要以耐热性能良好的陶瓷材料为蓄热体,蓄热体的结构、形状等于陶瓷填料一致。

图2 典型蓄热式热力焚烧技术结构示意图

在燃烧室内设置辅助燃烧器,可以通过天然气、油等直接燃烧。燃烧辅助器的功能就是加热蓄热体温度,或当废气中可燃物浓度较低时,需要持续加热来使其达到反应温度。同时,由于耐火材料的蓄热容量较高,当废气可燃物热值出现波动时,也能保证燃烧室内的温度平均分布。该技术在有机废气净化中的应用已有30多年历史,技术发展成熟、应用普遍,应该受到技术人员的重视。

(2)蓄热式催化燃烧技术

除上述方法外,通过有机废气催化氧化也能有效处理废气中的有害物质,同时通过催化剂也能控制氧化反应活性,并提高反应速率。一般情况下,当热力氧化温度大于750℃时,催化燃烧就能在较低的温度水平下进行,其温度水平为(300±100)℃。在经过上述处理后,废气净化装置的操作费用、投资费用得到控制,也进一步降低燃烧过程中的氮氧化合物数量,达到净化空气的作用。

蓄热式催化燃烧技术一般采用两室或三室结构,工艺废气在经过高温处理后能直接进入催化剂层净化,并且反应后所产生的为其直接作用于加热蓄体,最后排出。在整个处理过程中,催化剂的性能与蓄热效果对有机废气处理效果产生深远影响。因此对技术人员而言,为进一步提高废气处理效果,则需要选择高质量的催化剂。

结束语:

主要讨论了汽车涂装VOCs有机废气处理技术的相关内容,并对其具体技术内容进行讨论。对相关工作人员而言,在汽车涂装VOCS有机废气处理技术研究中,需要正确认识不同技术的应用范围与处理要点,并根据本地区的实际情况确定技术内容,以进一步改善本地区大气污染现象,为提高空气质量奠定基础。

[1]曾培源,李建军,廖东奇,等.汽车涂料生产环节 VOCs的排放特征及安全评价[J].环境科学,2013,34(12):4592-4598.

[2]刘春阳,王庆九,陈天安.喷漆车间VOCs防治研究[J].环境科学,2009,22(02):27-30.

[3]王丽燕,土爱杰,任南琪,等.有机废气(VOC)生物处理研究现状与发展趋势[J].哈尔滨工业大学学报,2004,36(06):732-735.

[4]任勇,贾黎.汽车涂装行业VOCs减排途径分析[J].环境影响评价,2015,37(04):58-60.

[5]张华钢,孔小莉,陈霞.十堰市汽车涂装VOCs污染状况及变化趋势分析[J].中国环境管理干部学院学报,2015,25(03):90-93.