郑州市下穿中州大道超大断面矩形隧道顶管姿态控制技术

荣 亮,杨红军

(中铁隧道股份有限公司,河南 郑州 450000)

0 引言

伴随着经济的发展和地下空间的开发,越来越多的矩形顶管隧道应用于地下工程的建设。随着矩形顶管横断面尺寸的增大,施工过程中存在开挖面各点压力差别、顶管侧向受力不均等问题,造成超大断面矩形隧道施工中的顶管姿态难以控制。文献[1-4]主要介绍了顶管隧道施工关键技术,对顶管姿态进行了分析和阐述;文献[5-7]介绍了顶管隧道纠偏原理,阐述了部分顶管姿态纠偏的关键技术措施;文献[8]介绍了泥垫式防侧转控制技术在实际工程中的应用;文献[9-11]主要介绍了顶管姿态的测量方法,并在此基础上进行了顶管姿态控制;文献[12]主要介绍了一种应用图像识别技术测量顶管机姿态的方法;文献[13]介绍了大型机械顶管姿态控制技术在施工中的应用;文献[14]介绍了在复杂地质环境中穿越黄河长距离顶管质量控制技术;文献[15]主要介绍了矩形顶管防侧转的控制措施。以上研究针对顶管姿态控制措施的一个或几个方面进行了介绍,而对于超大断面矩形顶管姿态整套控制技术,可供参考的文献不多。本文以郑州市下穿中州大道工程为背景,对超大断面矩形顶管姿态控制难点进行了分析,并对顶管姿态控制和纠偏措施进行了详细介绍。

1 工程概况

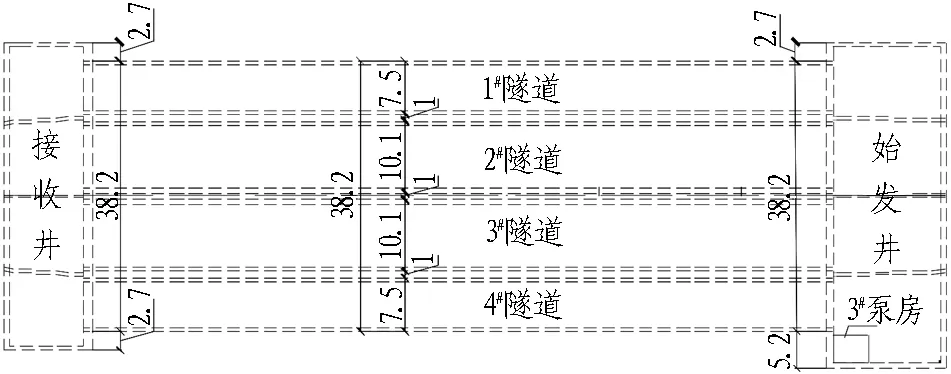

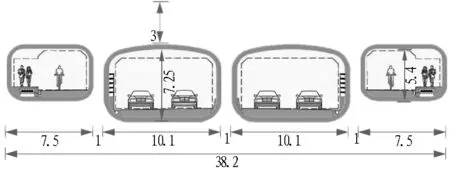

红专路下穿隧道起始点位于红专路与姚寨路交叉口处,沿红专路向东下穿中州大道,终点位于红专路与龙湖外环路交叉口处,工程全长801.263 m。其中,下穿中州大道段采用矩形土压平衡顶管法施工,长度为105 m。顶管段隧道为4条隧道平行布置,中间2孔为机动车道,断面为10.10 m×7.25 m(宽×高),两侧2孔为非机动车道,断面为7.50 m×5.40 m(宽×高)。顶管隧道平面、横断面布置见图1和图2。

图1 顶管段隧道平面布置图(单位:m)Fig.1 Plan layout of four tunnel tubes constructed by pipe jacking method(m)

图2 顶管段隧道横断面布置图(单位:m)Fig.2 Cross-section of four tunnel tubes constructed by pipe jacking method(m)

根据地质勘查报告,本工程所处地貌单元为黄河冲积平原,地形起伏较小。勘探深度范围内地基土属第四系沉积地层,分布较为规律,其纵横向展布较均匀,起伏变化不大,主要为人工填土、第四系全新统粉土、粉质黏土、粉砂及细砂等,工程地质横断面见图3。

图3 顶管隧道地质横断面图(单位:m)Fig.3 Geological profile of four tunnel tubes constructed by pipe jacking method(m)

场地勘察期间,地下水位埋深在地表下7.7~9.0 m处,根据区域资料,场地地下水位年变幅为1~2 m。

2 顶管机简介

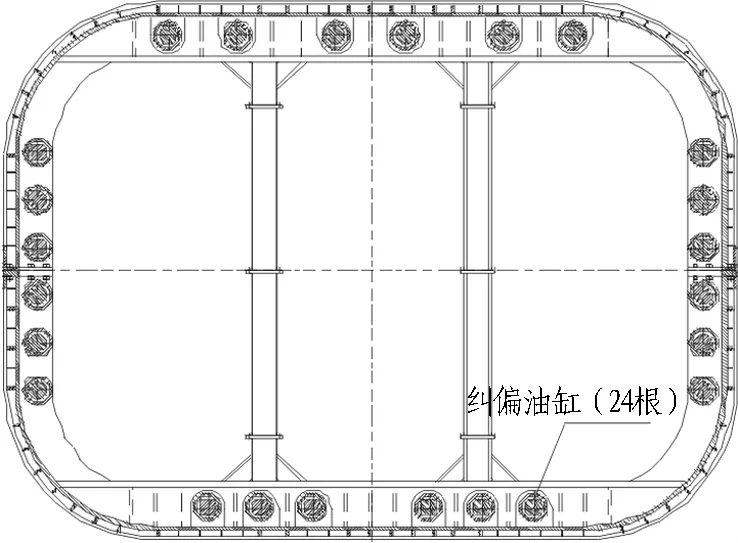

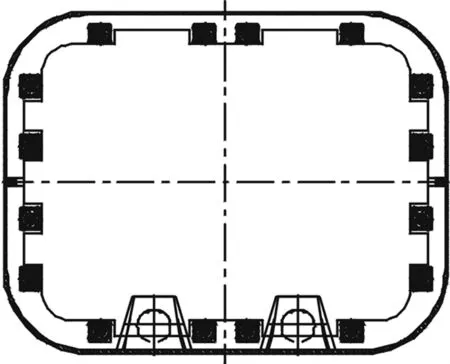

4条顶管隧道采用2台顶管机进行施工,其中机动车道顶管机断面为10.12 m ×7.27 m(宽 × 高),见图4,非机动车道顶管机断面为7.52 m×5.42 m(宽×高),见图5。2台土压平衡顶管机采用6个刀盘切削土体,双螺旋机出土,盾体中部周向布置主动纠偏油缸,其布置见图6和图7,纠偏油缸参数见表1。

3 顶管姿态控制难点分析

1)顶管隧道断面为矩形,由于地层的不均匀性和注浆压力的偏差,极易造成顶管隧道左右侧压力不等,致使顶管隧道轴线偏差。

2)顶管隧道断面极大,施工过程中易出现土舱各点压力不均且不连续,导致土舱左、右侧或上、下侧压力不平衡,造成顶管隧道轴线偏差。

图4 大顶管机工厂组装照片Fig.4 Large pipe-jacking machine at workshop

图5 小顶管机工厂组装照片Fig.5 Small pipe-jacking machine at workshop

图6 大顶管纠偏油缸布置图Fig.6 Layout of deviation-rectifying cylinders of large pipe-jacking machine

图7 小顶管纠偏油缸布置图Fig.7 Layout of deviation-rectifying cylinders of small pipe-jacking machine

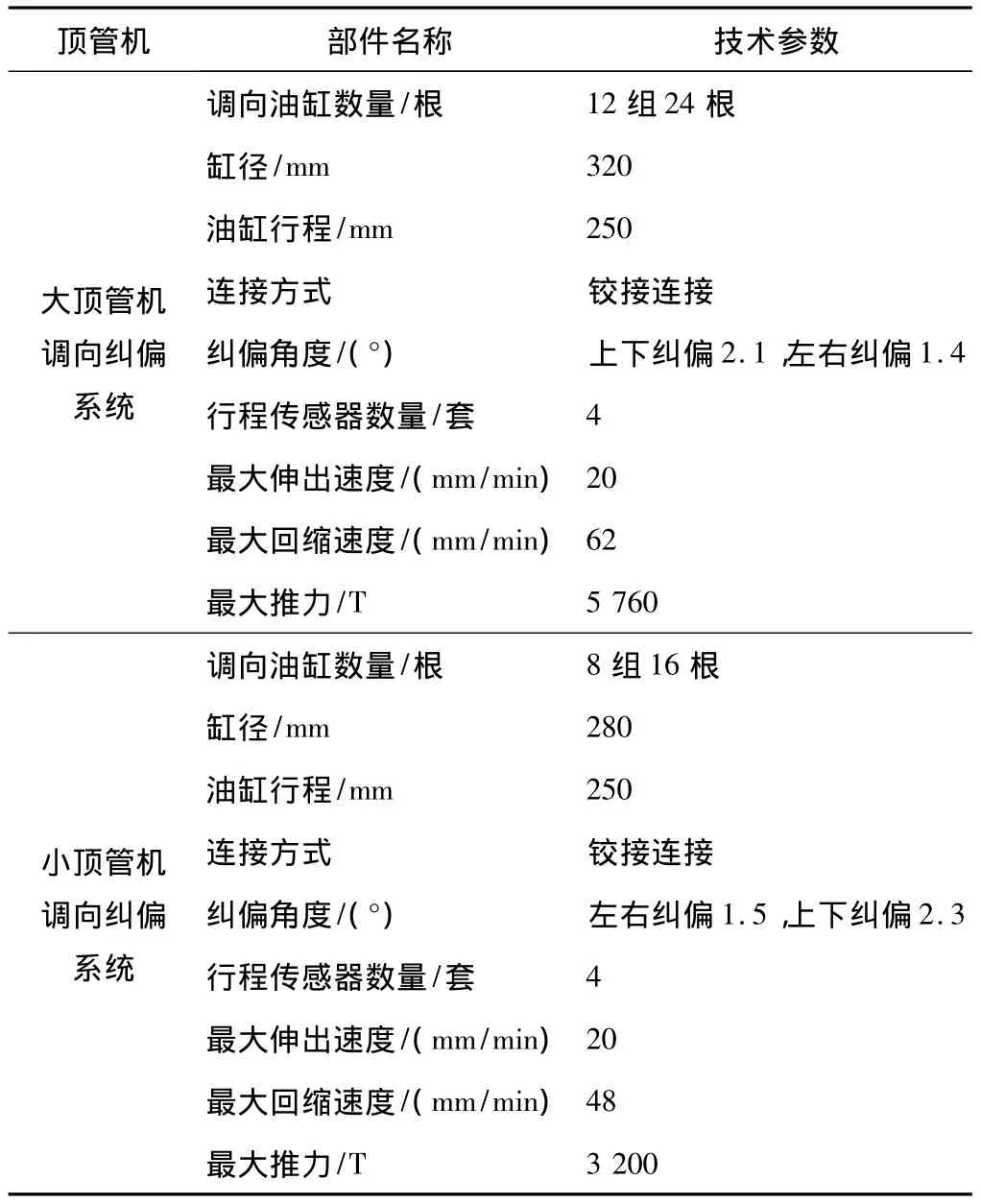

表1 大、小顶管纠偏油缸技术参数表Table 1 Technical parameters of deviation-rectifying cylinders of large and small pipe-jacking machines

3)由于顶管机长度较短且质量较大,隧道覆土浅,同时,施工过程中注入大量的触变泥浆;所以,顶管掘进施工过程中,极易出现顶管机"载头"和管节上浮现象。

4)4条隧道平行布置,且净间距仅为1.0 m,顶进过程中受多次扰动,造成中间土体压力大量释放,在后期隧道推进施工过程中,极易出现正掘进隧道和已完成隧道向中间移动。

5)顶管隧道一次性顶进距离为105 m,随着顶进距离的增加,顶管隧道柔性增加,在掘进过程中极易出现摆动。

4 姿态控制技术措施

4.1 姿态测量

顶管姿态测量采用自动导向系统和人工辅助测量相结合的方式,以确保对顶管姿态的精确控制。施工过程中,根据线路条件所做的分段轴线拟合控制计划、导向系统反映的姿态信息来控制顶管机的推进姿态。

4.1.1 自动导向系统

自动导向采用激光导向系统,控制顶管推进5个方向自由度,保证顶管顶进方向的正确。激光导向系统能够对顶管在推进过程中的姿态以及顶管的线路和位置关系进行精确测量和显示,能够全天候在顶管机主控室动态显示顶管当前位置与隧道设计轴线的偏差,并据此控制、调整顶管推进方向,使其始终保持在允许的偏差范围内。

4.1.2 人工测量

顶管推进导向系统后视基准点需要前移,必须通过人工测量来进行精确定位。为保证推进方向的准确可靠,每10 m进行1次人工测量,以校核自动导向系统的测量数据,并复核顶管的位置和姿态。

4.2 铰接油缸纠偏

在超大断面矩形顶管施工过程中,铰接纠偏是最直接、最有效的姿态控制方法之一。铰接油缸位置的放置需考虑调向的灵敏性和盾体稳定的导向作用2方面要求。超大矩形顶管前盾的长度较短,使铰接力能够有效地传递到刀盘,便于转向;尾盾设计较长,并通过拉杆与后3~4环管节相连接,避免出现过度纠偏。

正常掘进时,铰接油缸全部收回,以防顶管姿态发生偏差。当顶管姿态发生偏差时,将发生偏差侧的铰接油缸进行伸长,以调整顶管姿态。同时,将相应侧的用于与顶管机和管片连接的拉杆松动,以利于顶管姿态的调整。铰接伸长的距离根据地层情况、姿态偏差的大小、拟合掘进线路等综合确定。

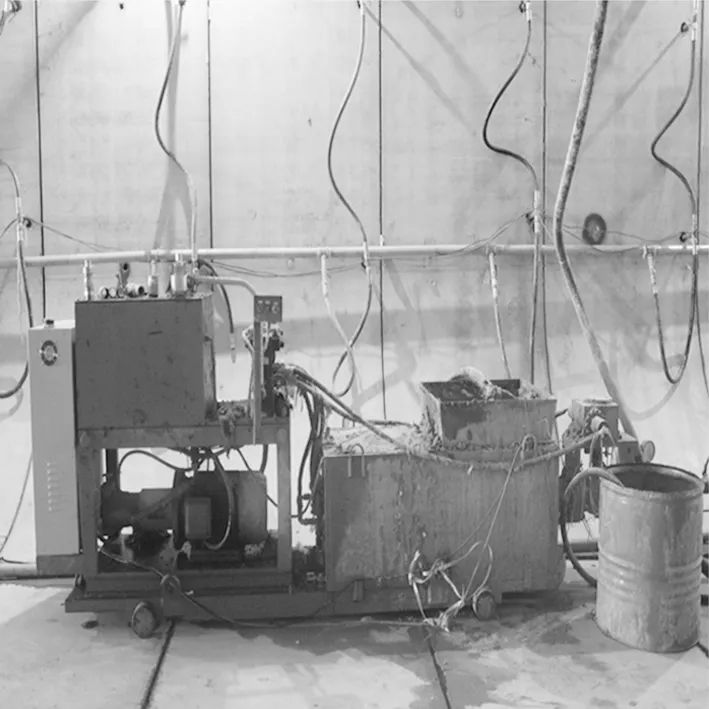

4.3 注浆纠偏

当顶管机发生中线偏差或滚转、铰接纠偏能力不足时,可借助于盾体及管节上预留的触变泥浆孔及纠偏泥浆注入系统,在需要的位置向地层注入纠偏泥浆,见图8,调整顶管周围的地层压力,依靠地层压力的偏差和地层的微量压缩性进行纠偏。

4.4 双螺旋机出土纠偏

为保证土舱各点压力的连续性和均匀性,顶管机设计为双螺旋机出土,见图9。

在正常掘进过程中,要保持双螺旋机出土的一致,防止土舱左、右侧或上、下侧压力出现不平衡,造成顶管隧道轴线偏差。当顶管出现姿态偏差时,可以通过调整双螺旋机的转速,控制双螺旋机出土量和土舱左、右侧或上、下侧压力差,进行姿态调整。

图8 纠偏注浆泵Fig.8 Grouting pumps

图9 双螺旋机现场出渣照片Fig.9 Muck releasing by twin screw conveyors

4.5 六刀盘的控制

顶管共设有6个刀盘,每个刀盘的转动方向均可独立控制。正常掘进时,为了保证顶管机的稳定以及减小顶管掘进过程中对地层的扰动,六刀盘控制的原则为"上下对称,左右对称"。在顶管掘进过程中,正常情况下采用如图10所示的4种掘进模式。当顶管机发生滚转时,可通过6个或其中多个刀盘同向转动使顶管获得某个方向的反扭矩,达到辅助滚转纠偏的目的。

4.6 顶推油缸控制

顶管机推进油缸设计为等推力油缸,每个油缸可单独控制,防止顶推油缸对顶进姿态产生不利影响。在每环掘进过程中,必须检查油缸长度2次以上,以保证油缸伸长长度一致。当某根或某组油缸伸长长度较大时,必须进行单独控制,调整伸长量。

顶推油缸对顶管隧道姿态纠偏距离有限,一般可进行纠偏掘进的长度在30 m范围内,在顶管始发阶段可通过调整油缸长度进行姿态纠偏。顶管始发阶段必须控制好顶管姿态,为后期顶管推进打下良好基础。

4.7 长距离推进姿态控制

管节环向之间设计为承插口进行连接。随着顶管推进的距离增加,整条隧道的柔性加大,在掘进过程中顶管隧道极易出现摆动,造成顶管姿态很难控制。为增加顶管环向间的连接刚性,在管节环向间设置自锁型连接销(见图11),目的是在顶管隧道施工过程中起到抗剪、定位、止退等作用。

图10 六刀盘控制的4种模式Fig.10 4 control modes of cutterheads

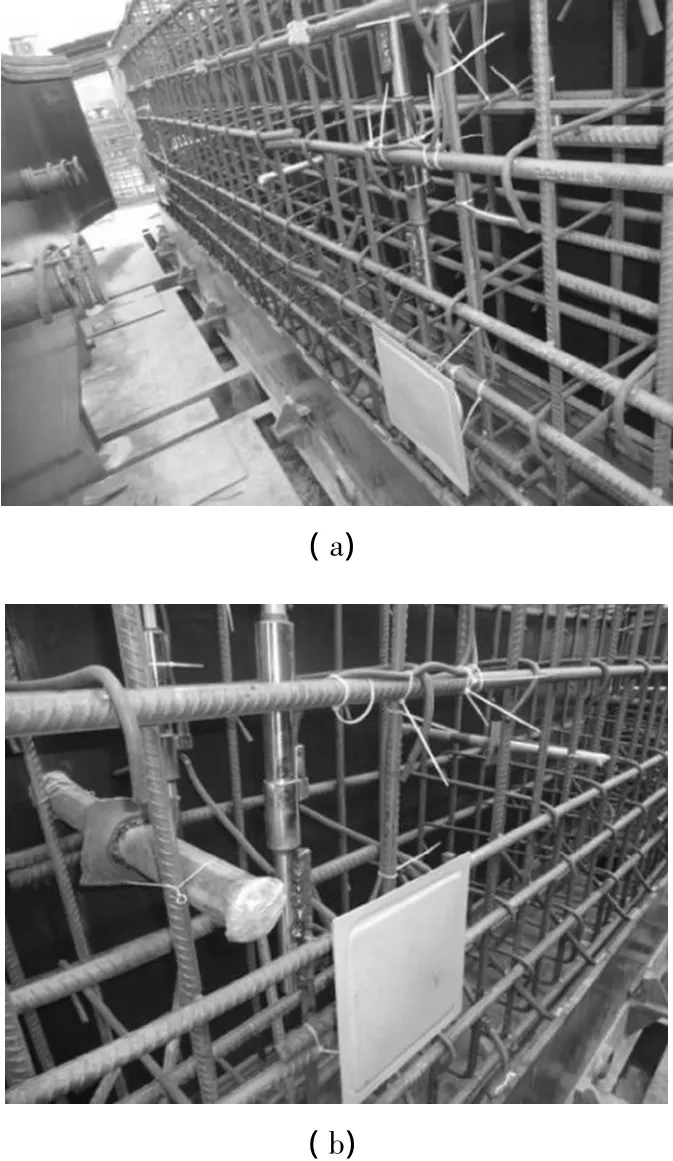

4.8 小间距掘进姿态控制

4条隧道平行布置且净间距仅为1.0 m,由于掘进的多次扰动造成地层压力释放,掘进过程极易出现正掘进隧道和已完成隧道向中间移动,造成顶管隧道的姿态偏差。为此,在管节预制过程中,预埋压力传感器(见图12),时刻监测顶管隧道左右侧的地层压力,当出现压力偏差较大时,及时通过管节上预留的注浆孔注入触变泥浆进行调整,直至左右侧压力平衡为止。

图11 自锁型连接销孔位布置及安装图Fig.11 Layout and installation of automatic-locking connection pins

图12 压力传感器预埋施工图Fig.12 Embedded pressure sensors

5 控制效果

4条顶管隧道于2014年8月30日全部贯通,经4条顶管隧道施工的多次扰动,顶管水平、高程、偏转均控制在规范和设计要求范围内。其中,管节偏转控制在±1°,水平、高程姿态曲线见图13。

图13 4条顶管隧道姿态曲线图Fig.13 Attitude control results of four tunnel tubes constructed by pipe-jacking method

6 结论与讨论

针对超大矩形断面、浅覆土、小间距、长距离顶管施工过程中的姿态控制问题,通过理论分析和施工过程控制,得出以下主要结论。

1)通过姿态量测、双螺旋机出土、六刀盘操控、小间距掘进控制、长距离掘进控制等控制措施,可有效控制顶管姿态。

2)通过铰接纠偏、注浆纠偏、双螺旋机出土纠偏、六刀盘控制、顶进油缸控制等纠偏措施,可有效进行顶管姿态纠偏。

3)超大断面矩形顶管姿态控制、纠偏难度较大,纠偏时要做到勤纠、慢纠。

4)在顶管施工中,必须根据工程实际、地层参数和现场条件,参考国内外类似工程选择纠偏参数。

5)铰接纠偏和注浆纠偏是顶管姿态纠偏的主要措施,纠偏效果明显。而如何根据姿态的大小来控制铰接油缸伸长偏差以及注浆调整地层压力差,有待进一步研究,以防纠偏过小或过大。

[1] 周忠陆.泥水平衡式顶管施工关键技术的分析与应用[J].城市建筑,2014(17):111-112.(ZHOU Zhonglu.Analysis and application of key construction technologies of sludgewater balanced pipe-jacking[J].Urbanism and Architecture,2014(17):111 -112.(in Chinese))

[2] 周明.矩形盾构顶管施工技术在城市隧道中的应用[J].科技创新与应用,2014(15):190 -191.(ZHOU Ming.Application of rectangular pipe-jacking machine in construction of urban tunnels[J].Scientific Innovation and Application,2014(15):190-191.(in Chinese))

[3] 上官柏,田琨.复杂地质长距离、大管径、土压平衡机械顶管施工控制技术探讨[J].城市建设理论研究:电子版,2014(23):1605 - 1606.(SHANGGUAN Bai,TIAN Kun.Discussion on construction control technology in long-distance tunneling by large-diameter EPB pipe-jacking machine in complex geological conditions[J].Theoretical Research on Urban Construction:Electronic Version,2014(23):1605-1606.(in Chinese))

[4] 曹海军.大断面矩形顶管施工技术例析[J].建筑,2014(7):65 - 66.(CAO Haijun.Case study on tunneling by large-cross-section rectangular pipe-jacking machine [J].Architecture,2014(7):65-66.(in Chinese))

[5] 赵振华.浅埋大直径顶管施工纠偏研究[J].城市建设理论研究:电子版,2013(16):3969.(ZHAO Zhenhua.Study on deviation rectification in tunneling by large-diameter pipejacking machine under shallow cover[J].Theoretical Research on Urban Construction:Electronic Version,2013(16):3969.(in Chinese))

[6] 罗云峰,白占伟.软土地区大直径长距离曲线顶管姿态控制的关键技术研究[J].建筑施工,2014,36(1):77 -79.(LUO Yunfeng,BAI Zhanwei.Study on key technology for posture control over super long distance curved big-diameter pipe-jacking in soft soil area[J].Building Construction,2014,36(1):77 -79.(in Chinese))

[7] 王福文.大截面矩形顶管施工纠偏控制技术[J].建筑工程技术与设计,2015(4):85.(WANG Fuwen.Deviation rectification and control technology in tunneling by large-crosssection rectangular pipe-jacking machine[J].Architectural Engineering Technology and Design,2015(4):85.(in Chinese))

[8] 欧炳瑜.浅谈矩形顶管施工的轴线控制[J].建筑工程技术与设计,2014(14):716 -717.(OU Bingyu.Discussion on axis control in tunneling by rectangular pipe jacking[J].Architectural Engineering Technology and Design,2014(14):716-717.(in Chinese))

[9] 张朝彪,周杜鑫,王恺华,等.特大直径钢顶管工程中的顶管机改进及测量控制技术[J].建筑施工,2009,31(3):217 -218.(ZHANG Chaobiao,ZHOU Duxin,WANG Kaihua.Improvement of jacking machine for ultra big-diameter steel pipe and surveying control technique[J].Building Construction,2009,31(3):217 -218.(in Chinese))

[10] 胡朝晖.降低长距离顶管轴线偏差的方法[J].天津建设科技,2012(2):59 -60.(HU Zhaohui.Methods to reduce the axis deviation in long-distance pipe jacking[J].Tianjin Construction Technology,2012(2):59-60.(in Chinese))

[11] 鲍立平,陈林,范东方,等.超长距离大口径钢顶管曲线顶进轨迹的控制技术[J].中国市政工程,2011(6):60-63.(BAO Liping,CHEN Lin,FAN Dongfang,et al.Control technology for curved jacking in super-long-distance large-diameter steel pipe jacking[J].China Municipal Engineering,2011(6):60-63.(in Chinese))

[12] 董建.应用图像识别技术的顶管机机头姿态测量方法[C]//2009中国城市地下空间开发高峰论坛论文集.北京:中国市政工程协会,2009:184-186.(DONG Jian.Survey method for cutterhead attitude of pipe-jacking machine by means of image recognition technology[C]//Proceedings of Summit on Development of Urban Underground Space in China held in 2009.Beijing:China Municipal Engineering Association,2009:184 -186.(in Chinese))

[13] 梁文蔼.大型机械顶管顶进姿态控制技术应用[J].建筑工程技术与计,2014(14):817.(LIANG Wen'ai.Attitude control technology for tunneling by large pipe-jacking machine[J].Architectural Engineering Technology and Design,2014(14):817.(in Chinese))

[14] 张继唐.复杂地质环境穿越黄河长距离顶管质量控制[J].科技创新与应用,2013(18):241.(ZHANG Jitang.Quality control in tunneling through complex geological conditions crossing Yellow River by means of pipe-jacking method[J].Scientific Innovation and Application,2013(18):241.(in Chinese))

[15] 罗鑫.矩形顶管顶进中防侧转控制技术[J].建筑施工,2012,34(6):607 - 609.(LUO Xin.Control technology for anti-side-overturn during rectangle pipe jacking operation[J].Building Construction,2012,34(6):607 - 609.(in Chinese))