高梯度磁分离技术在液压油净化中的研究

, (北京化工大学 机电工程学院, 北京 100029)

引言

介绍了利用高梯度磁分离技术去除液压油中铁磁性颗粒的方法。目前高梯度磁分离技术已经应用到净化工业废水、控制大气污染、金属矿的分选等领域[1-3]。高梯度磁分离技术主要有永磁分离和电磁分离两种方法,电磁分离需要持续通电,耗费能源较大,同时通电时会产生较大的热量,需采用有效的冷却系统来降低试验温度,故试验采用永磁分离的方法,简单方便。试验中,永久磁铁堆积成海尔贝克阵列,从而在永久磁铁堆积的空间内产生较强稳定磁场, 当液压油中污染物浓度达到一定程度时将会对系统造成磨损等破坏,通过高梯度磁分离技术可以去除液压油中的大部分磁性颗粒使得液压系统可以正常工作。在液压系统工作过程中由于铁磁性颗粒所受到的磁场力大于其所受到的拖曳力而吸附到聚磁介质上,达到与液压油分离的目的。

1 原理

1.1 受力分析

不同物质在磁场中分别体现为铁磁、顺磁和抗磁三种特性。该实验分离的目标颗粒为铁磁性颗粒(Fe3O4)。Fe3O4颗粒在随着液压油的流动的过程中同时受到磁力和拖曳力。公式(1)和公式(2)分别代表Fe3O4所受到的磁力和拖曳力[4]:

▽H

(1)

FD=6πηr(Vf-Vp)

(2)

M=χH

(3)

式中,FM代表磁力,N;FD代表拖曳力,N;r代表粒子半径,m;M代表磁化强度,A/m;H代表磁场强度,A/m;η代表黏度,Pa·s;Vr代表流体流速,m/s;Vp代表粒子流速,m/s;χ代表球形Fe3O4颗粒的磁化系数,由于Fe3O4颗粒为铁磁性颗粒,故为3。

1.2 海尔贝克阵列

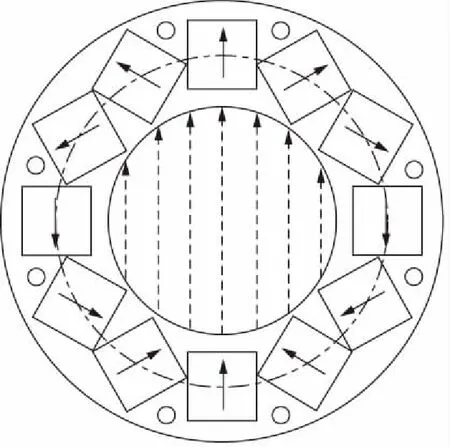

圆柱过滤空间是由永久磁铁堆积成海尔贝克阵列而构成的,磁铁采用立方体形状,均匀固定到铝板上。图1表示每层磁铁在铝板上的布置图以及磁场空间的磁场分布图。磁铁阵列有m=4层,每层有n=12块立方体磁铁,磁铁是边长为40 mm的立方体,每层磁铁环中相邻两块磁铁的磁化方向变化量为60°,由于每层有12块磁铁,磁化方向的总变化量为720°,这样做的目的是为了保证过滤空间内磁场强度均匀分布。黑色实线代表磁铁的磁化方向,箭头的指向为N级,反方向即为S级。黑色虚线箭头表示磁场空间的磁场方向。x为磁场空间中心沿过滤空间轴线的坐标,单位是mm。当n>4时,空间内磁场的计算公式可由公式(4)近似表示[5]:

(4)

其中,

式中,Br代表钕铁硼磁铁的剩磁,购买的钕铁硼磁铁型号为N50,剩磁为1.4 T;si代表过滤空间中心(x=0)沿过滤空间轴线到各个磁铁环中心的距离,mm;r代表过滤空间中心沿圆柱截面到磁铁中心的距离,mm。

图1 磁铁在铝板上的布置

2 液压系统设计

2.1 液压回路设计

目前评价液压系统过滤器性能的试验主要有单次和多次通过两种不同的方法。单次通过指的是加入液压系统的污染物只通过过滤器一次,多次通过是指连续向油箱中加入污染物,油液从油箱流出,通过过滤器然后返回油箱中,并多次循环通过过滤器。为了更可能接近过滤器的实际工作条件(外界污染物不断侵入系统)和更加良好的重复性,故采用多次通过的方法进行测试。

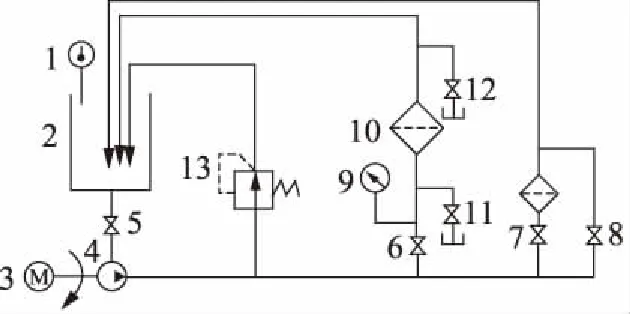

图2为高梯度磁过滤器性能试验系统图。试验采用的油箱体积为30 L,油液为32号的汽轮机油,选用的油泵为齿轮泵,公称压力为1.6 MPa,额定流量为33 L/min,并采用配套的电机。通过改变阀门6和8的开度,利用烧杯和秒表的读数得到通过磁过滤器油液的流量。取样阀11和12的作用是分别取出上下游一定量的油样进行颗粒浓度测试,从而得到过滤效率。

1.温度计 2.试验油箱 3.电机 4.油泵 5~8.开关阀 9.压力表 10.磁过滤器 11、12.取样阀 13.减压阀

2.2 磁过滤器设计安装

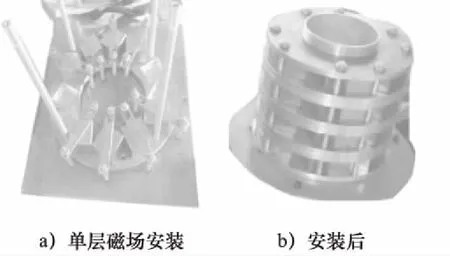

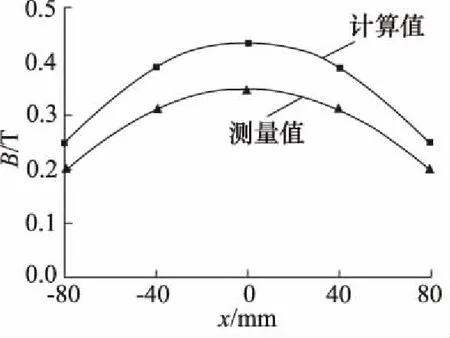

磁过滤器由磁铁阵列和过滤空间构成。如图1所示,永久磁铁分别固定在圆环形铝板上,由于安装过程中相邻磁铁之间的引力较大,固定比较困难,在这里借助螺柱螺母的紧固作用将磁铁固定在铝板上。图3a为单层磁铁的安装图,装上第一层后按照同样的方法进行其它层的安装,图3b为四层磁铁全部安装后的布置。铝板的厚度为10 mm,开槽深度为9 mm,这样做的目的是为了方便固定磁铁。铝板上开了8个通孔,通孔直径为10 mm,通过8根拉杆实现各层铝板之间的固定,铝板的内外径分别为135 mm和255 mm[6]。图4表示过滤空间内磁场大小的理论计算值和实际测量值。理论计算值是由公式(4)得到的,而实际值是通过霍尔传感器测量得到的。该实验中由于每层永久磁铁之间有缝隙,同时上下层磁铁有一定的距离,磁场实际测量值与理论计算值有一定的差距,大概在20%左右。

图3 磁铁的安装

图4 理论值和测量值

磁场中的过滤空间由铝制圆筒及其两端螺纹盖构成,圆筒的外径为134 mm,壁厚为3 mm,高度为200 mm,与m层磁铁的高度相对应。螺纹盖中间设置通孔接头,以便与液压系统的管路相连。在圆筒内部填充聚磁介质,材料为SUS430,它是一种铁素体不锈钢,丝径为50 μm到60 μm,其填充率在5%到10%为宜[7]。聚磁介质放置在磁场中被磁化,其表面能够产生高梯度磁场,使得Fe3O4颗粒在流动过程中吸附到聚磁介质上,达到与液压油分离的目的。

3 实验仪器与材料

3.1 取样瓶

试验过程中需要取样以便分析磁过滤器进、出口油液中的颗粒含量,计算磁过滤器的分离效率。取样瓶必须清洗干净并烘干后使用。

3.2 天平

试验过程中需要称量磁性颗粒污染物的重量。由于所添加的磁性颗粒污染物的量级为几百毫克,称量颗粒污染物使用的天平量程为200 g,精度为0.1 mg,可以满足使用要求。

3.3 自动颗粒计数器

自动颗粒计数器可以测量单位体积(每100 mL)的油液中不同尺寸(5、15、25、50、100) μm颗粒的数量,通过上下游不同尺寸的颗粒数可以得到各个尺寸颗粒的分离效率。

3.4 试验污染物

试验中选用的污染物为Fe3O4颗粒,它是一种常用的磁性材料。它相对于Fe2O3更容易被吸附,试验效果更加显著。

4 评价磁性过滤器的性能

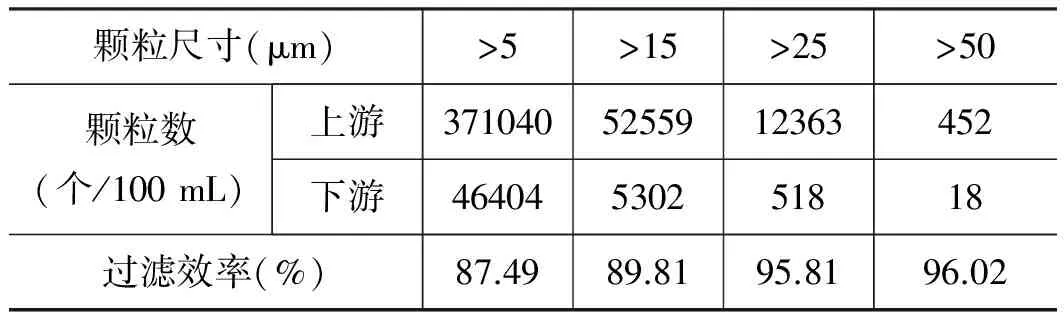

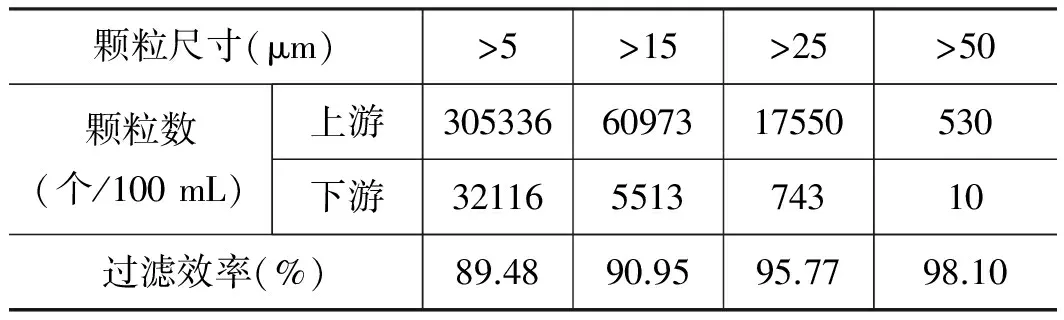

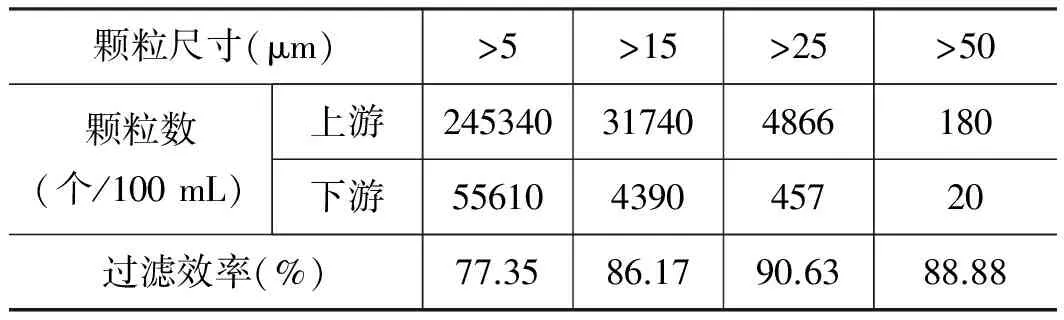

如表1~表3,实验上游基础浓度为15 mg/L,污染物为Fe3O4粉末,粒径为325目(经过325目筛网筛选的分离效果为98%),相当于45 μm。实验中通过改变聚磁介质的填充度、流体的流速进行不同的实验对比。表1至表3为在填充度为8%,流速分别为3 L/min、5 L/min和10 L/min的情况下的分离效率。由于过滤空间容积为3 L,为了保证上下游取样更接近,在3 L/min、5 L/min和10 L/min三种情况下,上下游的取样时间间隔分别为60 s、36 s和18 s。

表1 流量为3 L/min的分离情况

表2 流量为5 L/min的分离情况

表3 流量为10 L/min的分离情况

通过对比以上表格可以看出流量在3 L/min和5 L/min 的情况下,过滤效率相对稳定,维持在较高的数值,可达90%左右。当流量达到10 L/min时,分离效率有所下降,在70%到80%。

5 结论

具体阐述了利用高梯度磁分离技术去除液压油中铁磁性颗粒的方法,包括液压回路和磁过滤器的具体设计、磁场的计算与测量以及通过改变聚磁介质的填充率以及流体流速等参数来进行不同的实验。在流速较低的情况下随着流速的增加,分离效率几乎不变,当流速上升到一定程度时,分离效率有所下降。该试验利用海尔贝克阵列的方法,在过滤空间内产生单向稳定磁场并加入聚磁介质,磁性颗粒随着液压油的流动由于受到磁场力的作用,从而吸附到聚磁介质上,达到分离的效果,由于永久磁铁产生的磁场大小有限,流量不易过高,需要控制在10 L/min以下。当聚磁介质从过滤空间内取出后,磁场消失,吸附到聚磁介质上的磁性颗粒很容易脱落,用煤油清洗之后可重复使用,而市场上的一般滤芯需要定期更换,属于不可再利用元件。该实验中由于永久磁铁之间有缝隙,磁场实际测量值与理论计算值有一定的差距。在以后的研究可以进一步改变磁铁的布置来达到更强的磁场,从而增加液压油的处理量,利用海尔贝克阵列产生的磁场运用到液压油净化上会有较好的前景。

参考文献:

[1]孙巍,李真,吴松海,等.磁分离技术在污水处理中的应用[J].磁性材料及器件,2006,24(8):6-10.

[2]颜幼平,陈凡植,康新宇,等.磁分离除尘的初步实验研究及其机理分析[J].环境工程,1998,17(4):41-43.

[3]王柏琳.高梯度磁选机的概述[J].矿物加工,2011,9(2):21-23.

[4]Hayashi S, Mishima F, Akiyama Y,et al.Development of High Gradient Magnetic Separation System for a Highly Viscous Fluid[J]. Ieee Transactions On Applied Superconductivity,2010,20(3):945-948.

[5]Soltner H, Blumler P.Dipolar Halbach Magnet Stacks Made From Identically Shaped Permanent Magnets for Magnetic Resonance [J]. Concepts in Magnetic Resonance Part A, 2010, 36A(4):211-222.

[6]Haich H, Blumler P. Design and Construction of a Dipolar Hlabach Array with a Homogeneous Field From Identical Bar Magnets [J]. Concepts in Magnetic Resonance Part B,2004,23B(1):16-25.

[7]郑必胜,郭祀远,李琳,等.高梯度磁分离器中填料的研究[J].华南理工大学学报,1998,26(10):34-39.