船用低速大扭矩液压马达维修测试系统设计

, , , (燕山大学 河北省重型机械流体动力传输与控制重点实验室, 河北 秦皇岛 066004;先进锻压成形技术与科学教育部重点实验室(燕山大学), 河北 秦皇岛 066004)

引言

船舶甲板机械使用液压传动已有近百年的历史。随着液压技术的发展,液压传动被进一步应用于船舶装备的其他方面。一旦这些液压传动装置出现故障,将严重影响船舶运输生产,增加船舶运输公司的营运成本。据不完全统计,船舶液压系统的故障,近30%是由于液压马达的故障导致的[1]。所以,液压马达的维修以及维修质量的检测,对船运公司具有重大意义。对于一些船用液压马达维修企业,通常需要维修的船用液压马达的种类型号各异, 且不需要进行全面的性能测试。 而常规马达试验台测试种类型号单一,已不能满足大型船舶维修企业的使用要求。因此,研制出一种用于船用液压马达维修检测的试验台,对马达维修企业具有重要的意义。

本研究针对某公司船舶修理需要,提出了一种适用于多型号、多种类的船用液压马达维修测试系统。根据马达维修实际情况,选定马达的扭矩和容积效率两个主要参数对维修后马达质量进行判断。测试系统主要完成压力、流量、温度、转速、转矩等一些随时间连续变化的物理量的测量,并计算马达的容积效率。

1 液压马达测试系统设计

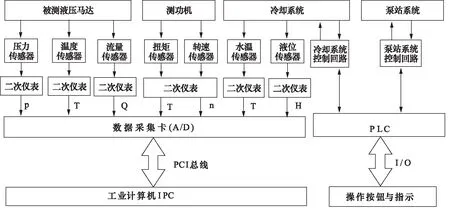

船用马达维修测试系统由液压动力系统、加载系统、过滤温控系统、试验控制台、马达试验台架、漏油回收系统和电气控制系统等部分构成。

1.1 试验台液压系统原理

系统液压原理如图1所示。液压系统采用闭式结构,通过单向泵、换向阀组合实现待测马达正反向运转。回路主动力源由2个定量泵和1个变量泵组成,通过不同泵的组合使用可得到不同排量范围,便于实现容积调速。根据负载决定压力原理,通过改变外负载(扭矩)调节系统压力。

1.2 加载系统

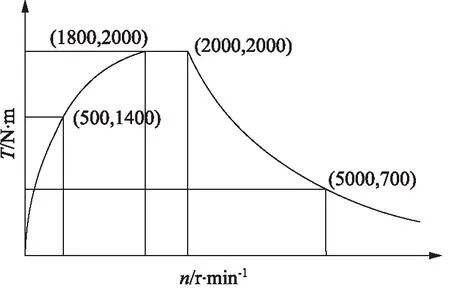

船用液压马达具有输出转矩范围宽、马达种类多、形式各异的特点,这就对马达负载的通用性以及提供转矩的能力提出了一定的要求。目前国内对于液压马达测试的加载装置,常用液压泵、磁粉制动器等,但所提供的扭矩加载量最多只能达到20 kN·m,船用液压马达扭矩最大达到50 kN·m,因此,这些方案无法满足对船用液压马达的加载要求。为了提供更大扭矩的测量,国内通常采用同类型的马达作为加载对象,这种方案不符合多类型马达维修检测的要求。根据以上加载方案分析,本试验台设计了一种可调负载的大扭矩加载装置。该装置由电涡流测功机、齿轮变速器构成,可以实现最大扭矩为50 kN·m,最大转速为1500 r/min的测量。其结构如图2所示。

1.加热器 2.液位液温计 3.电接点液位计 4.空气滤清器 5.油箱 6、21.溢流阀 7.辅泵 8、10、13、15、19、20.单向阀 9、18.过滤器 11.截止阀 12.主泵 14.手动泵 16、25.安全阀 17.板式冷却器 22.换向阀组 23.压力、温度传感器 24.补油桥式回路 26.待测马达 27.电磁换向阀 28.流量传感器 29.量杯 30.蓄能器及安全阀组

图2船用液压马达测试系统加载结构

1.3 性能指标的测试及计算

测试系统采用压力、流量、扭矩等多种传感器对维修后液压马达进行测量,并通过转速、泄漏流量等数据,计算马达容积效率。使用马达输出扭矩及容积效率两个主要参数对维修质量进行评价。

主油路进出油口分别设置了压力和温度传感器,便于实现对试验温度、压力数据的采集。待测马达的泄漏油口处设置有流量传感器及量杯,并可通过电磁换向阀进行切换,以适应不同流量测量要求。通过马达泄漏流量结合转速、排量,可计算出马达的容积效率。计算公式如下:

式中,n—— 待测马达转速,r/min

V—— 待测马达排量,mL/r

Q泄漏—— 泄漏流量,mL/min

2 液压马达维修测试系统性能参数及设计特点

2.1 主要性能参数

电动机功率:350 kW

电动机转速:1500 r/min

压力调节范围:0~32 MPa

允许流量测试范围:0~500 L/min

油箱容积:3000 L

齿轮箱传动比:1∶5/1∶25

测功机功率范围:0~350 kW

2.2 试验台设计特点

1) 闭式回路与多泵组合

试验台液压系统主油路采用闭式结构,容积式调速,闭式系统结构紧凑、所需油箱体积小,提高了马达测试系统布局的灵活性。

由于船用马达形式结构各异,对流量的要求也不尽相同。试验台调速系统采用多泵合流的形式,主泵由2台定量泵和1台变量泵组成,通过不同泵的组合可以满足0~500 L/min流量无级调速要求。实验时,可根据被测马达排量及额定转速等情况,灵活选取泵的组合形式,从而降低能耗。

闭式回路采用多泵组合的供油方式,考虑具体实现形式及制造成本,系统采用单向泵结合换向阀组的供油形式。换向阀组采用插装阀,通流能力强,且便于实现多种中位机能。

2) 补油系统与强制冷却

闭式回路具有能耗低、结构紧凑并易于实现无级调速的特点[2],但闭式回路在设计和使用时需注意吸空现象的发生。补油系统由被测马达两侧管路补油部分(见图1,元件6~9、24)和主泵吸油侧补油部分(见图1元件6~10)组成,另考虑预防主泵吸空增加补油单向阀20。

补油系统的作用是不断地向回路低压侧补入油液,以补充系统泄漏。其中,补油流量按最大流量的5%选取。系统进回路之间连接有由单向阀组成的桥式回路(见图1组件24):左半桥将低压油补入系统回油管路;右半桥引出系统高压,经安全阀25接回油管路,起到过载保护作用。

强制冷却系统结构见图1元件19~21。这部分是针对补油系统提出来的。一般情况下,补油系统补入的流量多于泄漏流量。在未设置强制冷却溢流阀时,补油回路通过溢流阀6将多余流量流回油箱,形成溢流损失,加剧系统生热。强制冷却系统的设计旨在改善这一状况。

强制冷却系统在低压管路与泵之间设置溢流阀21,其调定压力略低于补油压力(溢流阀6调定压力)。当系统主回路油液充足时,强制冷却系统将系统回油部分流量通过溢流阀21流回油箱;当系统流量不足时,溢流阀21关闭,系统接受全部补充油液。如此,保障系统不吸空的前提下,强迫闭式回路与油箱发生油液交换,从而提高系统的散热能力。在回油管上特别设计有单向阀19,其目的是防止补入油液直接从吸油管道经溢流阀21流回油箱。

补油系统与强制冷却系统相互配合,共同构成主系统的辅助回路,能够有效防止系统吸空,并改善系统散热效果。

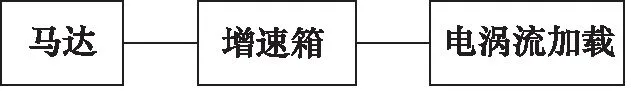

3) 负载匹配过程

由于所测马达的扭矩、转速测量范围大,采用一般的加载装置无法实现,因此本实验台采用350 kW电涡流测功机进行加载。

电涡流测功机功率吸收曲线如图3所示。电涡流测功机最大扭矩达到2000 N·m,此时转速在1800~2000 r/min,转速高于2000 r/min时,保持功率恒定,扭矩降低;转速低于1800 r/min时,功率降低,扭矩降低。电涡流测功机能够对功率吸收曲线之内的输出扭矩和转速进行加载测量。

图3 电涡流测功功率吸收曲线

根据电涡流测功机的加载特性,需要将被测马达的输出扭矩和转速进行变换,常用的船用液压马达扭矩大而转速低,故而将马达通过增速箱进行增速,同时降低输出扭矩,使得转换结果符合电涡流制动器的测量范围。常用的增速箱输出速度小于3000 r/min,结合扭矩传感器、转速传感器和被测马达的参数,选定增速比为1∶5和1∶25,几种具有代表性的马达转换结果,如表1所示。

表1 常用马达转换结果

4) 通用工装设计

船用液压马达测试实验系统涉及的马达种类多,结构尺寸和性能参数变化范围大,马达最大额定扭矩达45000 N·m ,最小的额定转矩仅有434 N·m,对应的马达径向尺寸分别为1075 mm和207 mm,因此设计通用性强、安装简便的机械工装结构对测试系统正常运行是非常必要的。

船用液压马达多使用法兰或螺钉连接,考虑安装结构的通用性和强度要求,设计安装结构如图4所示,结构组成主要包括底板、T形架、配合板和联轴器四部分,其中配合板和联轴器根据不同马达的结构进行调换。

图4 马达工装台结构

利用有限元分析软件对设计的安装结构进行静态结构分析,设定材料的性能参数,按照液压马达的实际工况要求,施加相应的力矩、螺栓预紧力、固定约束和标准重力加速度。并通过分析计算结果,调整结构形态和尺寸。经过对各型号马达进行试验分析,验证所设计的结构符合系统安全要求,能够满足系统通用性的特点。

系统涉及的液压马达种类多,结构尺寸变化大,对不同的马达进行性能参数检测时,需要更换相应的配合板和联轴器。利用CAD二次开发语言,编写绘制程序,操作者在绘图窗口中选择特定的马达型号或者输入马达的参数,就可自动生成配合板和联轴器二维零件图,并且该尺寸已经通过有限元分析强度检验,可直接指导零件的加工制作。这一设计节约了设计者用在零件设计上的时间,降低了劳动强度,降低了设计误差出现的概率。

图5 CAD二次开发界面

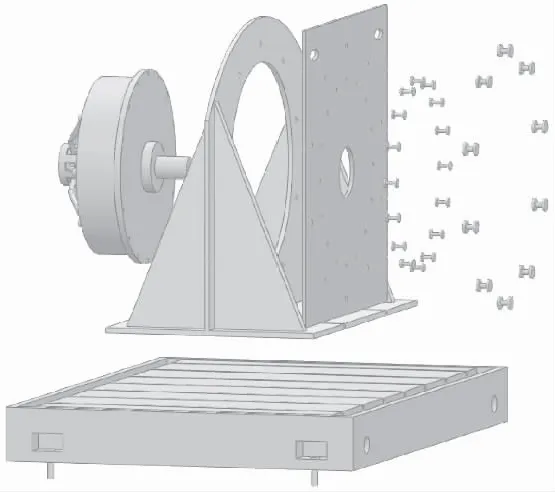

3 测控系统的硬件与软件组成

3.1 硬件组成

测控系统的硬件部分主要由工控机IPC、数据采集卡、传感器、二次仪表、PLC、操控按钮和状态指示灯等部件组成。硬件结构如图6所示。

图6 测控系统硬件结构图

首先,被测液压马达需要检测的参数值通过相应的传感器来采集。其次,所有采集到的模拟信号统一进入二次仪表进行显示和信号调理。然后,将调理好的模拟信号输入到数据采集卡中进行模拟量到数字量的转换。最后通过PCI数据总线将数字信号送入计算机进行数据的显示、处理和存储。实验人员可以通过操作台上的指示灯和操作按钮对液压泵站系统、水冷却系统和加载系统进行监视和控制。

3.2 软件系统

测试系统软件以Windows 7操作系统为运行平台,目的是利用Windows的强大功能,为使用者提供友好的人机交互图形界面。测试软件采用LabVIEW为开发工具,LabVIEW具有图形化编程语言环境,适合应用于计算机辅助测试系统(CAT)的开发,能够提高测试软件的设计开发效率[5]。

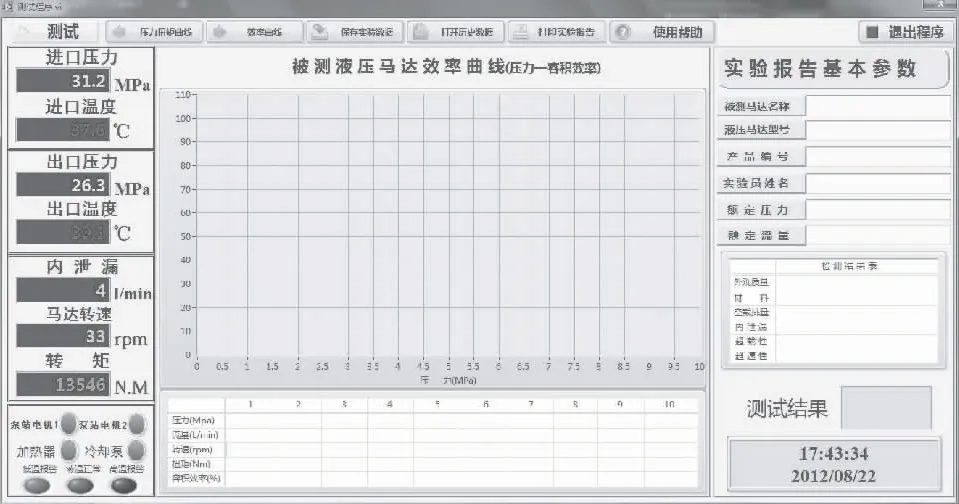

本项目所开发的船用液压马达测试软件操作界面如图7所示,软件操作界面主要实现显示当前实验状态下的各传感器所测得的数值, 处理测试实验数据并通过图表的形式显示,保存实验数据和打印实验报告等功能。

图7 测试软件操作界面

4 验证试验

马达试验台实物如图8所示,待测马达基本参数如表2所示。

图8 马达测试系统

表2 待测马达基本参数

试验进行之前,根据马达型号要求选择开启相应的泵并适当调节变量泵排量。实验过程中,分阶段提高测功机加载功率,马达进口压力随之提高。被测马达运转、换向平稳,各传感器数据显示正常,换向阀组及补油回路工作机能正常,马达工装无明显震动;系统

运行一段时间后,油液温度无明显提高,冷却系统工作正常。

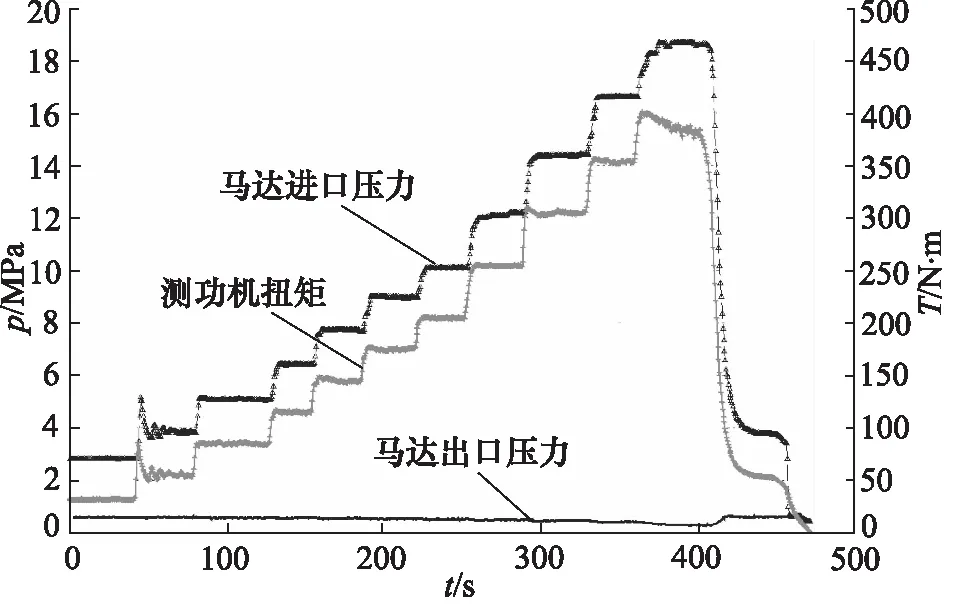

利用测功机调节马达负载压力,马达进出口压力变化如图9所示。

图9 马达进出口压力时间曲线、加载扭矩曲线

由试验曲线可以看出:

(1) 测功机结合齿轮箱的加载方式可以有效地模拟马达负载,通过改变负载可实现对系统压力进行控制;

(2) 由于补油回路作用,测试过程中马达背压稳定在0.6 MPa左右,系统未发生吸空现象。

5 结论

船用低速大扭矩液压马达维修测试系统,以企业实际需求为向导,以工程实际及国家标准为基准,采用通用工装设计和可调大功率加载,实现了对多种类、多型号船用液压马达的维修测试。马达维修测试系统的成功研制为马达维修质量的评判提供了依据,必将有效地提高船舶液压系统维修效率,促进我国船舶维修事业的发展。

参考文献:

[1] 孙玉清,朱宇.船用液压马达常见故障诊断与国产化元件维修策略研究[J].中国修船,2000,(5):35-37.

[2] 董伟亮,罗红霞.液压闭式回路在工程机械行走系统中的应用[J].工程机械,2004,(5):38-40,2.

[3] GB/T 13853-2009,船用液压泵液压马达技术条件[S].

[4] JB/T 10829-2008,液压马达[S].

[5] 刘志刚.现代测控技术的发展及其应用探析[J].机电信息,2012,(12):120-121.