基于AMESim的带阻尼调节器的电液换向阀仿真研究

, , , (中国矿业大学(北京) 机电与信息工程学院, 北京 海淀 100083)

引言

液压系统在大流量工况场合,通常使用电液换向阀。电液换向阀的开启换向会有较大的冲击和振动,工业上采用带阻尼调节器的电液换向阀,可以有效地降低换向冲击和振动,降低液压系统的振动和噪声,但减慢了主阀芯的换向速度。为了提高系统的综合性能,我们研究阻尼调节器对大流量电液换向阀的影响,从而提供最佳阻尼孔设计参数。电液换向阀由电磁换向阀和液控换向阀组合而成,由电磁换向阀作为先导阀控制液控换向阀的动作。在分析研究带阻尼调 节器的电液换向阀的基础上,运用仿真软件AMESim对带阻尼调节器的电液换向阀进行建模并仿真,为电液换向阀的设计和选型提供了参考依据。

1 带双阻尼调节器的电液换向阀

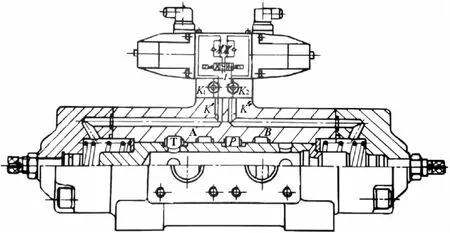

如图1是带双阻尼调节器的电液换向阀的结构图,由先导电磁换向阀、液控换向阀和双阻尼调节器组成,阻尼调节器一般做成叠加阀的型式安装在电液换向阀的先导电磁阀和液控主阀之间。主阀芯换向时,阻尼调节器对主阀芯起到节流调速的作用。电磁阀采用Y型中位机能的。

图1 双阻尼调节器的电液换向阀

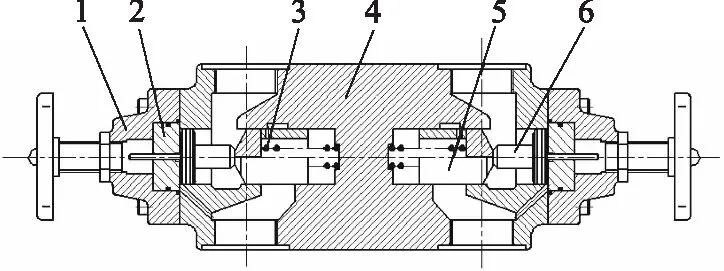

双阻尼器调节器是串接在先导电磁阀进出口到主阀芯两端容腔油路上的两个单向节流阀,其结构如图2所示,通过旋拧端部进行调节上下阀芯的位置来调节节流口大小,控制进入主阀两端容腔的流量,从而获得合适的油流速度。

1.顶盖 2.导套 3.复位弹簧 4.阀体 5.下阀芯 6.上阀芯图2 双阻尼调节器结构

2 仿真模型的建立

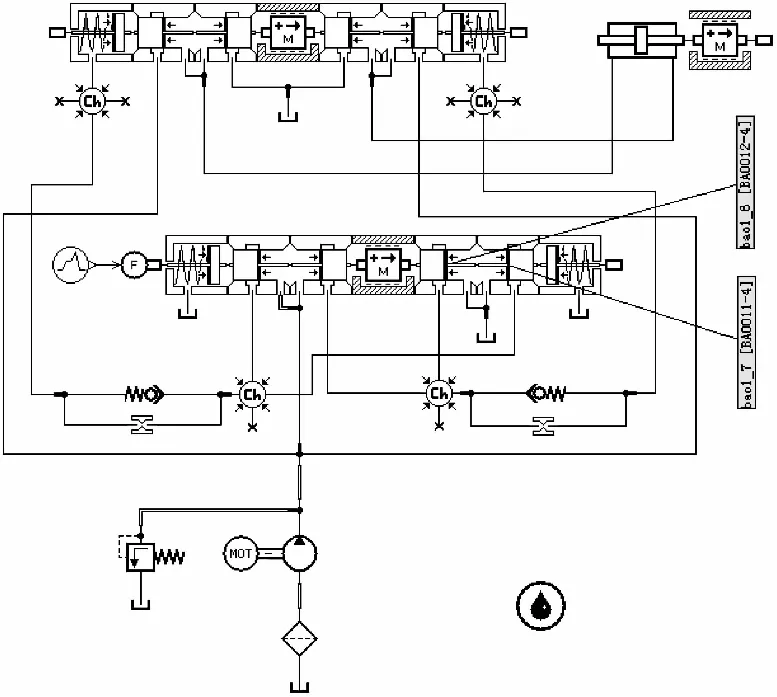

首先进入 AMESim环境,从HCD应用库中选取相应的液压元件构建仿真如图3所示。

图3 AMESim仿真模型

3 仿真分析

3.1 仿真模型参数

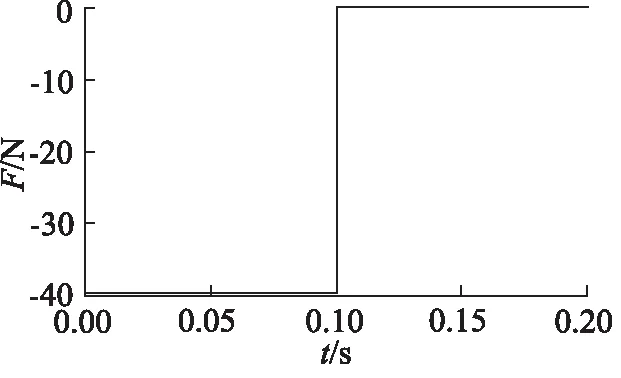

在Parameters模式下,为元件设置模型参数 ,该系统主要参数的选择和设定如下:电机转速为1500 r/min,泵排量为200 mL/r,溢流阀调定压力为21 MPa,先导阀受控阀腔直径为10 mm,阀杆直径为5 mm,先导阀芯质量为0.05 kg,黏性摩擦系数为15 N/(m/s),主阀受控阀腔直径为20 mm,阀杆直径为10 mm,主阀芯质量为0.05 kg,黏性摩擦系数为50 N/(m/s),弹簧刚度为800 N/mm,液压缸活塞直径为180 mm,活塞杆直径为80 mm,负载质量为200 kg,阻尼器孔径为3 mm,假定先导阀的线圈电流恒定不变,给定电磁阀仿真信号为阶跃信号,如图4所示,时间间隔0.1 s,其余参数采用系统默认。

图4 先导电磁阀的输入信号

3.2 仿真运行

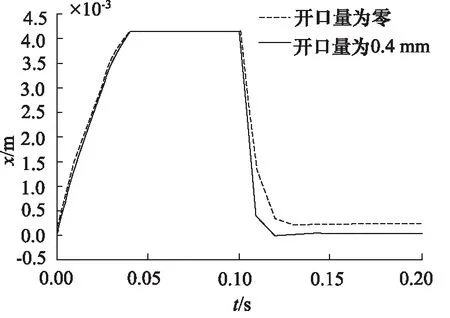

先导电磁阀采用Y型中位机能,通过设置仿真模型参数来模拟Y型中位卸荷的功能,对仿真图中回油腔bao1_6[BA0012-4]和bao1_7[BA0011-4]设置零位移开口量进行仿真,得到主阀芯位移曲线(x-t),如图5所示。

图5 不同开口量下的主阀芯位移

由图5可知开口量设置为默认值零时,当电磁先导阀关闭后,主阀芯不能复位,不能实现Y型中位机能。把回油腔开口量设为正值时,先导阀关闭之后主阀芯位移回到零,能实现Y型中位机能,这样设置使得仿真模型更接近实际电液换向阀。

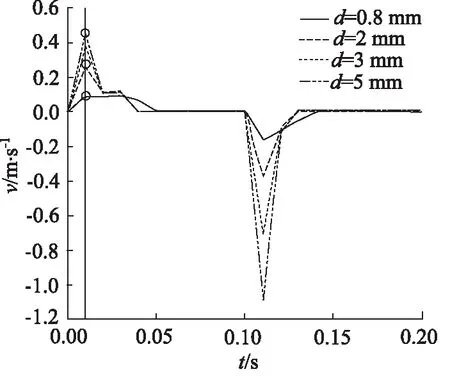

以阻尼孔等效直径为变量,先导阀回油腔开口设为正值0.4,其他参数不变,对阻尼孔等效直径分别为0.8 mm、2 mm、3 mm、5 mm运行批处理仿真,得到不同阻尼孔下的主阀芯速度曲线,位移曲线如图6所示。

图6 阻尼孔直径分别为0.8 mm、2 mm、3 mm、5 mm主阀芯速度

由图6电液换向阀开启和关闭时可以看出随着阻尼孔的增大主阀芯的速度也逐渐增大,可见阻尼孔对主阀换向起到节流调速的作用,阻尼孔d=0.8 mm时,阻尼较大,换向速度低,响应较慢;阻尼孔d=5 mm时,阻尼较小,换向速度明显增大5倍有余,对系统冲击较大,必然也会引起震动和噪声。

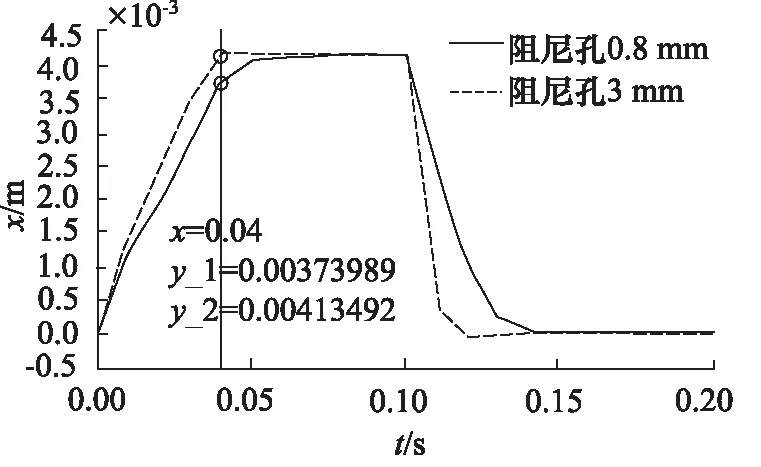

由图7可以看出,阻尼孔为3 mm时换向阀响应较快,40 ms换向阀完全开启,比较符合电液换向阀的开启响应时间。阻尼孔为0.8 mm时,阻尼较大,电液换向阀在80 ms附近才得以完全打开。

图7 阻尼孔直径为0.8 mm、3 mm时主阀芯位移

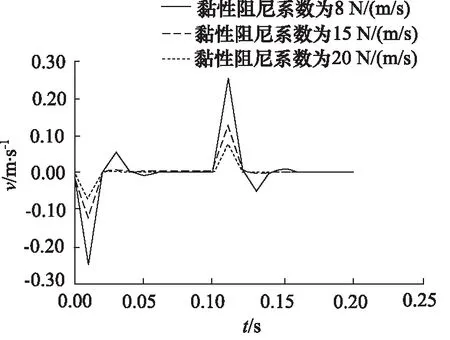

以先导阀芯黏性阻尼系数为变量,分别在8 N/(m/s),15 N/(m/s),20 N/(m/s)下对先导阀芯速度进行仿真,结果如图8所示。

由图8可以看出当黏性阻尼系数较小时(8 N/(m/s)), 先导阀换向有振荡;黏性阻尼系数较大时(20 N/(m/s))先导阀换向较慢,而且会降低主阀的响应。可以把黏性阻尼系数引起的阻力近似等效于油液流动产生的稳态液动力的轴向分量和两端推杆密封圈的动摩擦阻力, 通过对先导阀的结构设计可以改变黏性阻尼系数,为提高电液换向阀的性能提供设计的参考。

图8 不同黏性阻尼系数下先导阀芯速度

4 结论

(1) 通过设置先导阀芯回油腔开口量,改变模型中位机能,搭建先导阀为Y型的电液换向阀;

(2) 阻尼孔越大主阀芯换向越快,适当减小阻尼孔可以减慢主阀芯的换向速度,减小液压冲击,降低系统的振动和噪声,并提高系统的综合性能,但过小的阻尼孔会减慢换向速度;

(3) 先导阀芯的黏性阻尼系数过小会导致先导阀换向振荡,过大的黏性阻尼系数会降低主阀的响应,为带阻尼调节器的电液换向阀的设计和选择提供了参考依据。

参考文献:

[1]雷天觉.新编液压工程手册上[M].北京:北京理工大学出版社,1998.

[2]刘小初,叶正茂,韩俊伟,等.基于AMESim软件的三级电液伺服阀建模与仿真[J].机床与液压,2008,36(11):135-136.

[3]朱成实,陈寄贵.基于AMESim电液换向阀动态特性仿真分析[J].沈阳化工大学学报,2013,27(1):54-57.

[4]王长华,程汉新,陈卫平,等.带阻尼调节器的电液换向阀的巧用[J].液压与气动,2003,(1):52-53.

[5]陈超,廉自生.阻尼孔对手动先导换向阀的影响分析[J].液压与气动,2013,(4):102-104.

[6]王成刚,谢小恒,肖键,等.基于AMESim冲击气缸二位五通气控阀的建模与仿真研究[J].液压气动与密封,2013,(1):10-12.

[7]金瑶兰,渠立鹏,章敏莹.射流管伺服阀AMESim建模与仿真[J].液压气动与密封,2010,(8):45-47.

[8]付永领.等.AMESim系统建模和仿真[M].北京:北京航空航天大学出版社,2006.