基于快速识别流程的汽车内轰鸣声控制研究

赵向阳,侯锁军

(河南机电高等专科学校,河南新乡453003)

随着汽车工业的发展,汽车噪声、振动与声振粗糙度(Noise,Vibration,Harshness,简称 NVH)问题越来越受到汽车企业和消费者的重视,在汽车使用过程中,往往会存在很多的NVH问题,其中又以车内低频轰鸣声最为常见.由于低频轰鸣声成因较多且复杂,当出现不明原因的轰鸣声时,如何快速、准确的找到问题源就成了解决问题的关键。目前,已有解决关于低频轰鸣声的研究[1-7],但是对于此类问题快速识别流程的研究则较为少见。本研究针对某国产轿车在3档3 400 r·min-1出现车内低频轰鸣的问题,首先建立了一整套完整、有效的问题源快速识别流程,然后利用该流程发现右侧传动轴一阶模态频率与车内空腔二阶模态频率耦合是导致这一问题的根源,为了解决这一问题,制作了一个动力吸振器并安装于传动轴上,最后的整车试验结果表明该方案能够有效缓解车内的低频轰鸣,同时也证明了本研究建立的快速识别流程的有效性和正确性。

1 快速识别流程的建立

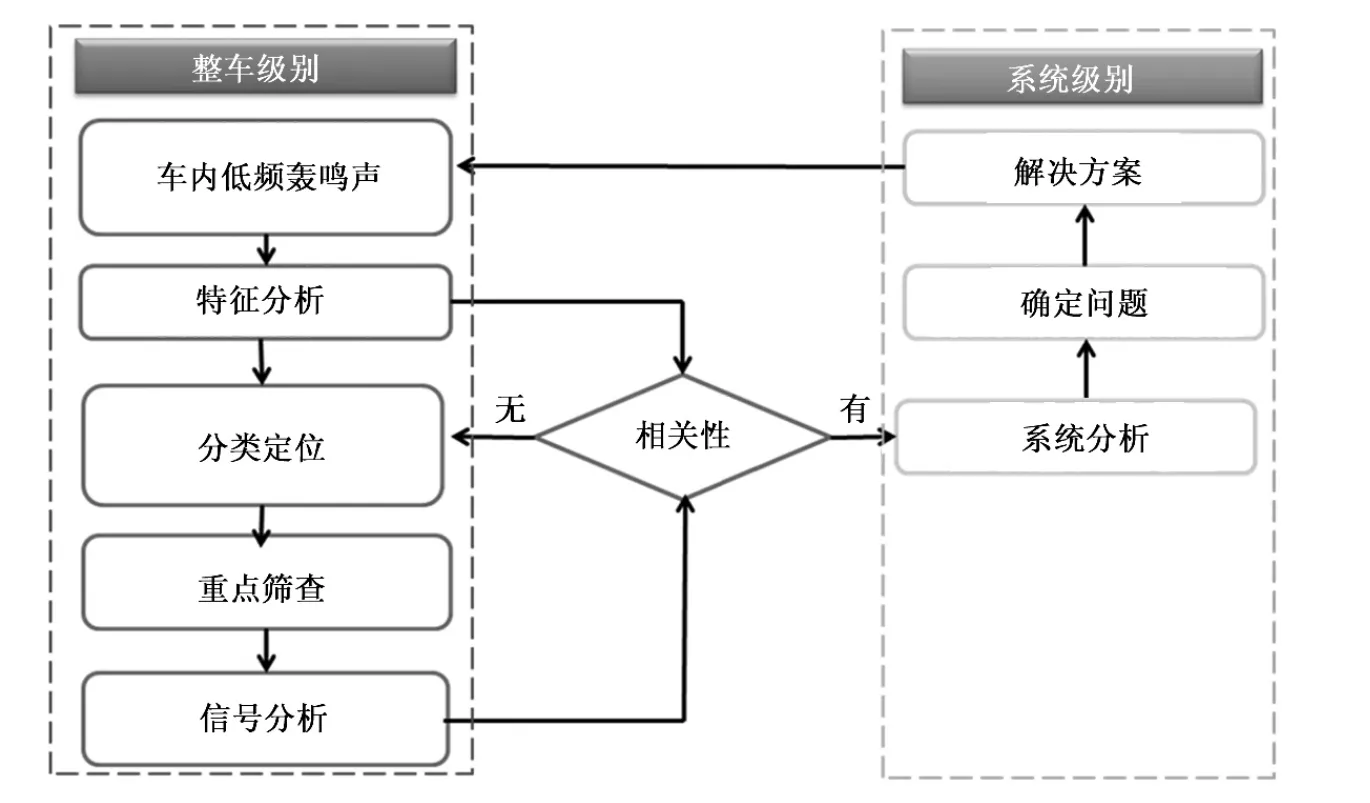

本文建立的问题源快速识别流程如图1所示。

该快速识别流程包含有针对整车的工作和针对系统的工作,整车级别工作应先于系统级别工作。

1.1 特征分析

所谓特征分析就是指对于车内低频轰鸣声及相关振动信号进行采集和时域/频域分析,通过分析可以获得低频声音/振动的频率特征、相位特征、幅值特征、声音发生的工况、时长等信息,必要时还应进行高保真录音,以便回放识别。

图1 问题源快速识别流程Fig.1 IThe fast identifying process of problem source

1.2 分类定位

汽车虽然由上百个零件组成,但其往往可以分成几个大的系统,而每一个系统都有其基本的NVH特征[8],利用上一步获得的信息并结合系统的NVH特征,就可以进一步缩小定位范围。

1.3 重点筛查

通过上一步后往往可以将问题定位于某一个大的系统,例如传动系、发动机或进排气等,为了进一步定位,就需要在系统内的关键位置布置传感器,尤其是一些耦合点或弹性元件附近。

1.4 信号分析

对上一步中获取的传感器信号进行逐一分析,比对其与车内低频轰鸣声在时域和频域上的相关性,如果二者存在较高的相关性,则可以进一步缩小范围到部件级别,如果相关性不高则需要重复第二步至第四步,直至找到相关性较高的部件。

1.5 系统分析

经过上一步,问题往往被定位在一个部件级别,如刹车系统、悬置系统等,但具体是零件本身的问题,还是零件匹配的问题,还需要进一步的识别,这时可以借助有限元分析、模态试验等手段帮助定位。

1.6 确定问题,制定解决方案

经过上一步后往往可以确定问题的根源,这时只需要综合考虑成本、工艺及可行性等制定解决方案即可。

1.7 试验验证

制定好了解决方案后需要将其安装到实车进行验证,如果问题解决,则整个流程结束。如果措施没有效果,则需要重复1.2至1.7。

2 快速识别流程的应用

某国产轿车在3档行驶过程中,在3 400 r·min-1转速下出现较为明显的低频轰鸣声,其中以后排左侧乘员位置尤为明显,为了找到原因并解决该问题,利用本研究建立的快速识别流程对该问题进行分析。

2.1 车内噪声信号分析

为了获取车内噪声信号特征,使用 LMS_TestLab数据采集系统对车内噪声进行采集,试验测点包括驾驶员左耳、前排乘员右耳、后排左侧乘员左耳、后排左侧乘员右耳,同时采集发动机转速信号,试验工况为3档全油门加速1 000~5 000 r·min-1。后排左侧乘员左耳试验结果如图2和图3所示。

图2 后排左侧乘员左耳噪声Fig.2 Noise around the back-left passenger’s left ear

图3 后排左侧乘员左耳噪声频谱Fig.3 Noise spectrum around the back-left passenger’s left ear

通过试验结果可以看出,3档3 400 r·min-1时在后排左侧乘员左耳位置出现明显噪声峰值,该工况下主要频率成分为112 Hz。

2.2 底盘筛查

由于噪声的主要频率成分为112 Hz,可以引起这样低频的系统包括底盘系统、发动机系统(包含进排气、悬置及发动机本身)和车身系统,由于试验中发现在3档全收油滑行至3 400 r·min-1时依然有这样的问题,说明该问题与发动机系统无关,为了进一步缩小定位范围,分别在右侧转向节上(悬架与传动轴的耦合点)和右侧悬架上支点(悬架与车身耦合点)分别布置1个三向加速度传感器,在车内4个测点布置麦克风(布置位置同上),同时跟踪采集右侧传动轴的转速信号,试验工况为3档全油门加速1 000~5 000 r·min-1(3档速比为5.04,对应传动轴转速范围198~992 r·min-1)。其中右侧转向节测点布置在转向节右侧靠近转向节一侧;传动轴转速信号测点布置在传动轴内侧。试验结果表明,右侧转向节的Y向振动信号与后排左侧乘员位置噪声信号有较强的相关性,试验结果如图4和图5所示。

图4 后排左侧乘员左耳噪声WallterfallFig.4 Wallterfall of the noise around the back-left passenger’s left ear

图5 右侧转向节Y向振动WallterfallFig.5 Wallterfall of the right steering knuckle Y-direction vibration

从图4、图5可以看出,在传动轴683 r·min-1(对应发动机转速3 442 r·min-1)时,114 Hz的峰值在转向节及车内均出现了,说明两者之间具有较强的相关性,同时还可以看出峰值具有明显的阶次特性,说明该峰值与旋转运动有关,在转向节附近满足上述条件的系统有车轮和传动轴,3档3 400 r·min-1工况下,车速约90 km·h-1,样车轮胎型号为255/45 R16,故轮胎激励频率小于10 Hz,所以基本可以判定,该低频轰鸣声是由传动轴引起的。

2.3 系统分析

现已基本判定是由于传动轴的振动引起了车内的低频轰鸣,但传动轴振动的原因及该振动如何引发车内低频轰鸣还无法判定,为了确定这2个问题,现分别针对传动轴和车身进行分析。

2.3.1 传动轴系统分析

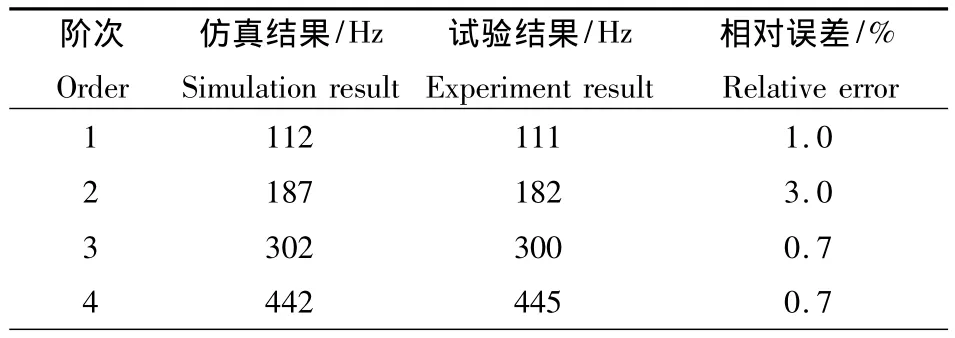

传动轴引起振动主要有2种原因,一种为传动轴本身的动不平衡,一种为本身的固有模态被激励起来。为了确定原因,本研究使用CATIA建立了传动轴的三维实体模型并将其导入到Hyper-Mesh中划分网格,并使用Hyper-Optistruct对右侧传动轴进行了模态计算[9,10],为了验证模态计算的结果,采用锤击法进行了传动轴的模态试验,前4阶模态结果对比如表1所示。

表1 传动轴模态结果对比Table 1 The modal-result contrast of drive shaft

由表1可以看出,传动轴一阶模态频率为112 Hz,与转向节处的振动主成分频率112 Hz相等,这样的结果即可判定传动轴的振动是由于自身固有模态被激励起来导致的。

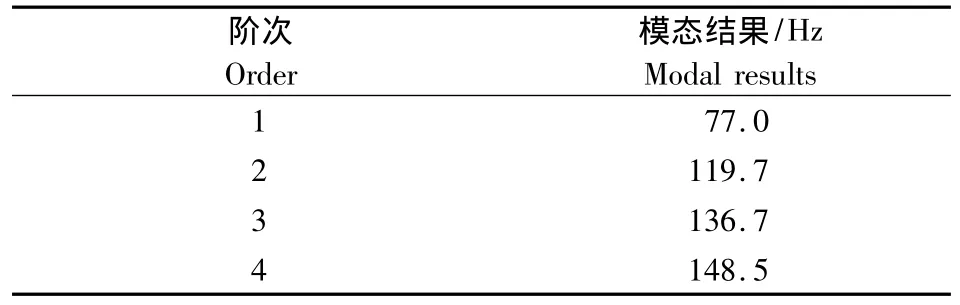

2.3.2 车身系统分析

为了解车内空腔的声学特性,本研究建立了车内空腔的三维实体模型,并进行了空腔模态的计算,获取的模态结果如表2所示。

表2 内空腔模态结果Table 2 The modal-results of car cavity

由表2可以看出,车内空腔的二阶模态频率为119.7 Hz,与车内低频轰鸣声的主频率成分相近,故基本可以判定车内低频混响是由于车内空腔共振导致。

至此,产生低频轰鸣声的问题根源已经确定,为传动轴模态与车内空腔模态的耦合,其能量路径为由于右侧传动轴受到发动机的激励(3 400 r·min-1),使得传动轴出现一阶模态共振(112 Hz),该振动能量通过转向节和悬架传递到车身系统,从而引发了车内空腔二阶模态共振(119.7Hz),最终导致车内在3档3 400 r·min-1转速下出现低频轰鸣声。

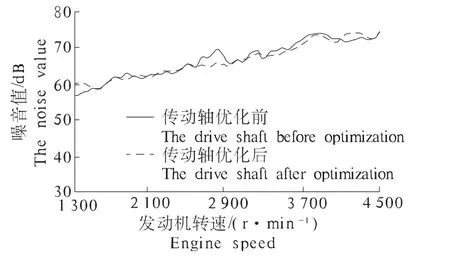

3 优化措施与试验验证

为了解决传动轴一阶模态与车内空腔二阶模态耦合的问题,综合考虑成本、安装空间及效果等因素,制作了一个动力吸振器安装于传动轴上.为了验证优化措施的效果,分别将优化前后的传动轴安装于汽车上进行验证,试验结果如图6-图9所示。

图6 驾驶员左耳噪声Fig.6 Noise around driver’s left ear

图7 前排乘员右耳噪声Fig.7 Noise around front passenger’s right ear

图8 后排左侧乘员左耳噪声Fig.8 Noise around back-left passenger’s left ear

图9 后排右侧乘员右耳噪声Fig.9 Noise around back-right passenger’s right ear

从图6-图9可以看出,传动轴优化后车内噪声水平明显提高,3档3 400 r·min-1转速下的低频轰鸣声衰减明显,尤其是后排左侧乘员左耳位置的噪声水平改善较为明显,以上结果说明本文所采取的优化措施是正确、有效的。

4 结论

1)本文提出的问题源快速识别流程是正确、有效的,其可以应用于NVH问题的快速识别诊断,该流程是按照由整车到总成系统,再到子系统,最后到零部件这样的逻辑由繁琐到简单对问题进行定位,这样的解决问题的逻辑不仅仅是针对NVH问题有效,对于其他种类的问题,也一样遵循该逻辑.所以该流程对于指导这一类工程实际问题具有重要价值,同时对于类似问题也具有一定的参考价值。

2)传动轴优化前后的试验结果表明,本研究提出的优化措施可以有效解决车内出现的低频轰鸣声.同时还可以看到,在底盘件引起的NVH问题中,由于零件本身为底盘件,其与整车操控性能、制动性能等密切相关,所以在实际解决问题时,往往不会更改零件本身,而是采用动力吸振器等的被动吸收能量的手段来解决零件引起的NVH问题。

3)本文中出现的这一低频轰鸣声问题是由于模态耦合造成的,这说明在车辆开发阶段,正确、合理地进行模态分布是非常必要的.虽然本研究传动轴位于车辆前部,但是却在车内后排左侧乘员位置引起了较大的低频轰鸣声,从这一点可以看出,在进行NVH问题声源定位时,不能仅仅着眼于问题发生的物理位置,而是应结合经验与客观数据,全面排查,重点分析,最终才能确定问题来源。

[1] SUNG-HWAN S H,JEONG-GUON I H,TAKEO H,et al.Sound quality evaluation of the booming sensation for passenger cars[J].Applied Acoustics,2009,70(2):309-320.

[2] SEIFZADEH A,PIETRZYK A,GORANSSON P,et al.Experimental investigation of coupling effectsof passenger compartment and trunk of a car on coupled system natural frequencies using noise transfer function[J].Applied Acoustics,2014,83:16-21.

[3] HYUN H L,SANG K L.Objective evaluation of interior noise booming in a passenger car based on sound metrics and artificial neural networks[J].Applied Ergonomics,2009,40(5):860-869.

[4] HILLS E,MACE R,FERGUSON S.Acoustic response variability in automotive vehicles[J].Journal of Sound and Vibration,2009,321(2):286-304.

[5] WOO LEE J,MOO LEE J.Forced vibro-acoustical analysis for a theoretical model of a passenger compartment with a trunk,Part II:Experimental part[J].Journal of Sound and Vibration,2007,299(5):918-932.

[6] MISOL M,ALGERMISSEN S,MONNER P.Experimental investigation of different active noise control concepts applied to a passenger car equipped with an active windshield[J].Journal of Sound and Vibration,2012,331(10):2209-2219.

[7] BELGACEM W,BERRY A,MASSON P.Active vibration control on a quarter-car for cancellation of road noise disturbance[J].Journal of Sound and Vibration,2012,331(14):3240-3254.

[8] 庞 剑,谌 刚,何 华.汽车噪声与振动:理论与应用[M].北京:北京理工大学出版社,2006.

[9] 洪清泉,赵 康,张 攀.OptiStruct& HyperStudy理论基础与工程应用[M].北京:机械工业出版社,2013.

[10] 李楚琳.HyperWorks分析应用实例[M].北京:机械工业出版社,2008.