基于FRONT-Suite软件的主蒸汽温度先进控制系统设计及应用

宓春杰

(浙江浙能温州发电有限公司,浙江 乐清 325602)

基于FRONT-Suite软件的主蒸汽温度先进控制系统设计及应用

宓春杰

(浙江浙能温州发电有限公司,浙江 乐清 325602)

PID控制存在局限性,尤其是电厂主蒸汽温度控制对象存在大迟延、时变、扰动多、非线性耦合等特性。通过对先进控制技术和FRONT-Suite软件包功能的分析,设计了主蒸汽温度优化先进控制系统,充分利用先进控制技术的优点,采用多变量和扰动自适应技术,在300 MW机组中进行了应用,试验结果表明该系统有效减小了主蒸汽温度的波动范围。

FRONT-Suite软件;先进主汽温控制;设计;应用

0 引言

火电厂主蒸汽温度在机组运行过程中,尤其是机组变工况运行情况下,其串级PID控制系统的控制效果常常不太理想,波动比较大,需要运行人员手动进行调节干预。分析其中的主要影响因素有:

主蒸汽温度控制对象动态特性的迟延性随着机组容量增大而增大,导致常规的PID反馈控制响应不及时,造成主蒸汽温度动态偏差大。

主蒸汽温度控制对象具有时变性。随着运行工况变化和运行时间推移,主蒸汽温度控制对象的动态特性会发生变化,但电厂控制系统PID参数不能及时跟随调整,使得控制效果恶化。

影响因素多。主蒸汽压力和流量、给煤量、煤发热值、风量等参数改变时,都将影响主蒸汽温度的变化。

主蒸汽温度经常出现超温及其频繁的波动,不仅影响锅炉的运行效率,增加运行人员的工作强度,也对过热器等硬件设备的寿命造成不利。因此,如果能有效控制主蒸汽温度的波动范围并提高控制精度,运行过程中就可以抬高主蒸汽温度的设定值,使过热器在更高的平均温度下运行,以此来提高机组的实际运行效率。

1 系统设计

1.1 控制系统结构

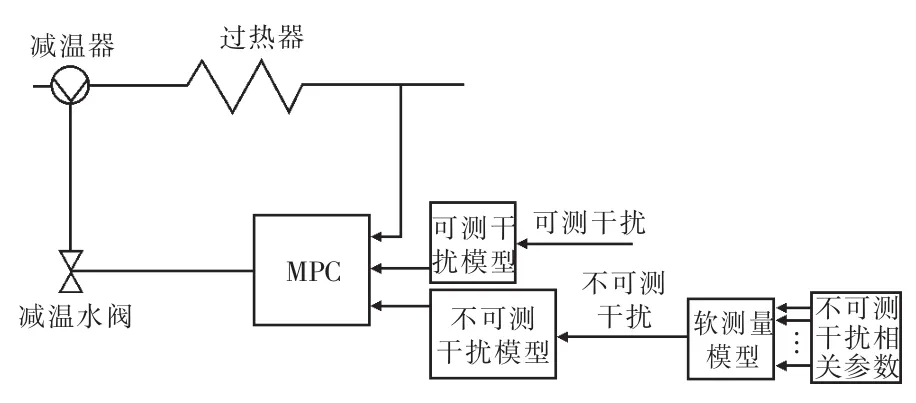

分析主蒸汽温度控制系统的工艺流程,设计模型预测控制器进行主蒸汽温度控制的系统,其组成和工作原理如图1所示。

图1 先进控制系统的组成和工作原理

该系统将主蒸汽温度作为控制器的被控变量,减温水流量作为操作变量,燃料量、风量、主蒸汽流量等可测干扰和一些不可测但又非常必要、可以通过软测量技术“算出来”的扰动作为控制器的扰动变量来进行调节的。

通过对大量运行数据分析得出:烟气热量对主蒸汽温度的影响比较大,不能忽略不计,很多可测扰动和不可测扰动(包括煤种的改变)都会反映到烟气热量的变化上。因此,在建立主蒸汽温度预测模型时,特别设计了烟气热量扰动自适应预估功能,通过采用多步迭代递推伪线性回归自适应算法,预估计算烟气侧不可测扰动对主蒸汽温度的影响,并对主蒸汽温度预测模型进行自校正。这样可以更加准确地预测一二级汽温的未来趋势,从而利用预测控制器的作用,减小实际运行时一二级汽温度的波动范围。

1.2 减温水流量-阀门开度自校正

对主蒸汽温度的调节主要采用两级减温水阀进行调节,开大减温水阀门,喷水量增大,汽温下降;关小减温水阀门,喷水量减少,汽温上升。减温水流量的大小直接影响汽温的波动。由于减温水阀门的特性随着时间的推移会产生一定的变化,而且阀门非线性使减温水流量与阀门开度呈非线性关系,另外在减温水阀位固定的情况下,给水压力的波动对减温水流量有15%左右的影响。为了克服阀门特性变化、阀门非线性、给水压力波动的影响,在主蒸汽温度先进控制系统中内嵌了减温水阀流量-阀门开度自校正功能。主蒸汽温度先进控制系统首先根据当前工况和整个过程的历史和趋势计算出减温水流量的目标值,然后通过预测控制器中内嵌的流量-阀门开度自校正算法,计算出阀门开度,可以克服阀门非线性、给水压力波动和主汽压波动对减温水流量的影响。

1.3 二级减温水阀门工作点自寻优

在主蒸汽温度系统的调节过程中,如果一级汽温的设定值不合适,常会导致二级减温水阀门工作点接近全开或全关的位置,使二级减温水阀门失去调节能力。主蒸汽温度先进控制系统根据二级减温水阀门当前开度,采用“工作点自寻优”方法,微调二级进口温度设定值,使二级减温水阀门始终处于合理位置,即尽量在线性工作区间,向上向下都有足够大的调节余地。当二级减温水阀位开度太低时,适当降低二级进口温度设定值,即可适当抬高二级减温水阀的工作点,提高二级减温水阀门开度;当二级减温水阀位开度太高时,适当提高二级进口温度设定值,即可适当降低二级减温水阀的工作点,减小二级减温水阀门开度。在变负荷过程中,此功能使主蒸汽温度更容易平稳。

2 系统实施及其效果

2.1 先进控制系统与DCS的对接

主蒸汽温度先进控制系统安装在上位机中,上位机通过MODBUS接口与现场DCS系统连接。上位机中的模型预测控制器根据现场传送上来的相关数据,实时计算出当前时刻的主蒸汽温度最优设定值,通过MODBUS接口发送到DCS系统,DCS系统中原有的主蒸汽温度串级PID控制系统按照此最优设定值进行调节。如果现场原有串级PID控制系统控制效果不理想,上位机中的模型预测控制器也可以直接计算当前减温水量的最优设定值,发给减温水阀进行调节。

在方案实施过程中,在DCS中要进行先进控制系统和原PID控制系统的对接、切换保护组态,即当上位机发生故障时,原PID控制回路的设定值可切回原来的设定值继续进行控制,暂停优化功能。

2.2 装置测试与模型辨识

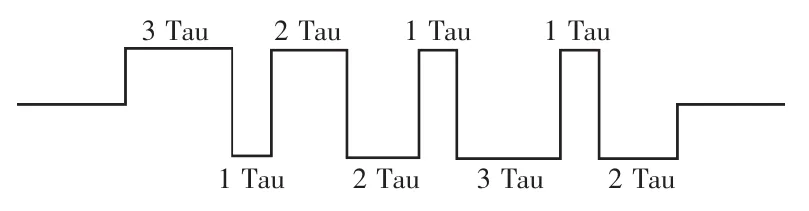

测试利用浙江大学研发的FRONT-Suite软件包中的FRONT-Test软件进行测试。该软件是一个自动测试工具,它能够自动生成测试信号,如图2所示,自动采集并保存测量值,图中Tau表示CV的响应达到稳态值63%所用的时间,如有多个CV,则取其最大值。

图2 测试信号序列

从长时间来看,这些测试信号的均值为零,所以操作变量不会长期偏离未加测试信号时的值,故测试信号本身对装置的工艺控制过程变量几乎不产生影响。测试信号的确定需要2个参数:信号幅度与信号平均持续时间。信号幅度需要结合现场的操作进行调整;信号存在不同的持续时间,其目的是为了既能得到过程的稳态信息(如增益、稳态时间等),又能得到过程的动态信息(如滞后时间、反向特性等),信号平均持续时间也需要结合现场的操作进行调整。测试数据经过FRONT-ID辨识软件辨识,得到系统模型。

2.3 系统投运

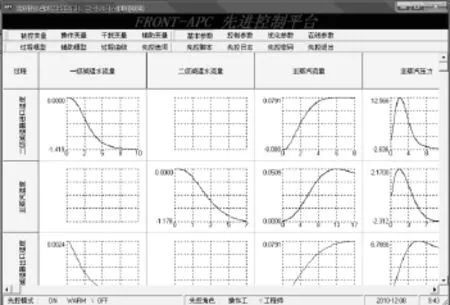

先进控制系统上位机的作用是代替DCS控制器,用于先控系统运算和工程师分析,无操作功能,界面如图3所示。

图3 FRONT-APC先进控制平台界面

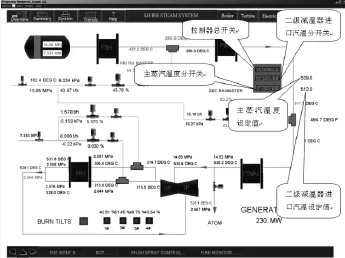

在DCS上为控制器设计了操作界面,如图4所示。操作界面包含两部分信息。

(1)被控变量设定值:控制器通过一级减温水阀门、二级减温水阀门,控制一级过热汽温度和主蒸汽温度这2个被控变量。现场运行人员根据机组负荷指令的实际需要,在先进控制系统中输入合适的一级温度和主蒸汽温度的设定值。

图4 主蒸汽温度DCS操作界面

(2)控制器开关:由总控开关、主蒸汽温度分控开关、一级温度分控开关组成。当总开关、一级温度分开关都为开时,预测控制器采用一级减温水控制一级过热汽出口温度。当总开关、一级温度分开关、主蒸汽温度分开关都为开时,控制器使用一级和二级减温水阀门协同控制一级过热汽温度和主蒸汽温度。

2.4 实施效果

(1)先进控制优化软件投运后,原有DCS系统的一、二级主汽温度控制系统仍将保留,用于异常或手动工况,且在相互切换过程中,主汽温度及减温水阀位无明显波动,运行人员可根据机组运行需要选择主汽温度控制方式。

(2)先进控制优化软件控制性能在主汽温度定值扰动下的测试数据优于《火力发电厂模拟量控制系统验收测试规程》的指标。

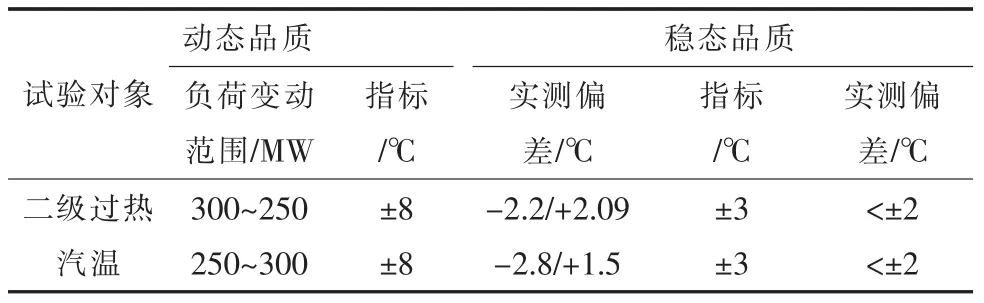

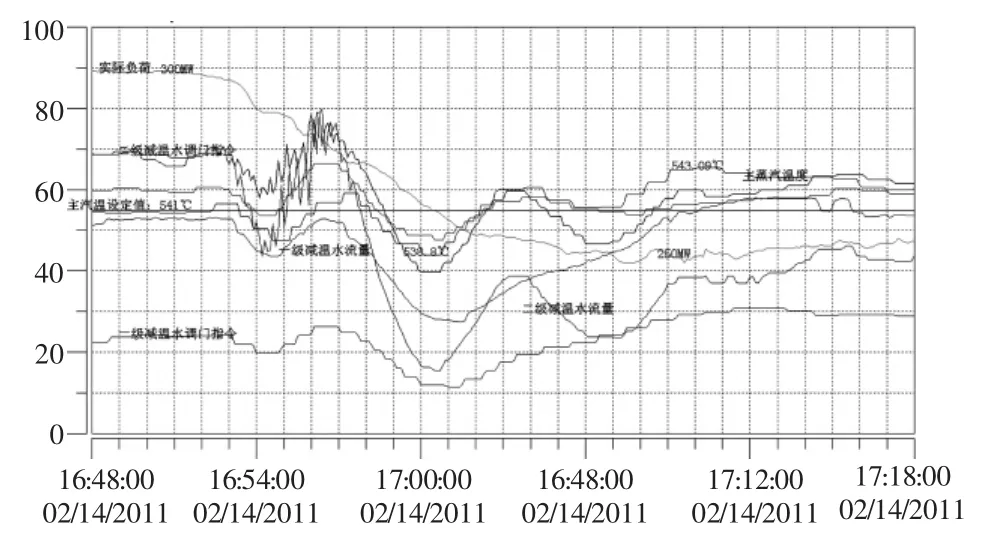

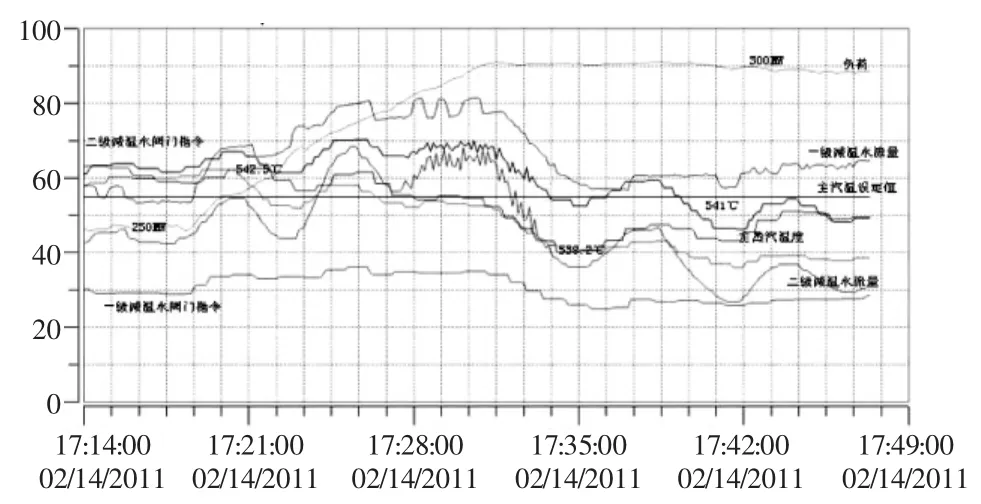

(3)先进控制优化软件控制性能在主汽温度变负荷扰动下的测试数据见表1,测试数据优于《火力发电厂模拟量控制系统验收测试规程》的指标。变负荷扰动试验曲线如图5、图6所示。

表1 主蒸汽温度变负荷扰动测试数据

(4)从图5、图6曲线可以看出,在定值扰动及变负荷扰动过程中,均出现了短暂的减温水调门指令抖动现象,从而引起减温水流量晃动,说明其减温水阀门-流量自校正的控制过强。此外,在先进控制上位机与DCS之间通信中断时,主蒸汽温度虽能自动切换至DCS手动控制,但报警不明显,还需增加DCS声光报警,以便及时引起运行人员注意,并进一步优化控制软件人机界面的友好性。

控制器性能测试结果显示,在150~300 MW负荷下,投运预测控制器时的主汽温度最大偏差,变负荷时为±3.5℃,稳定负荷时为±1℃,二级减温器进口蒸汽温最大偏差在变负荷时为±6.5℃,稳定负荷时为±3℃,该结果表明控制系统能满足主蒸汽温度控制要求。尤其当机组负荷指令在190 MW以下时,原有的汽温PID控制系统无法投运,二级减温器进口汽温常常由手动控制,导致主蒸汽温度波动大;而该预测控制器在负荷190 MW以下仍能良好运行,显著提升了主蒸汽温度系统的运行品质。

图5 300~250 MW负荷变动下主蒸汽温度曲线

图6 250~300 MW负荷变动下主蒸汽温度曲线

3 结语

本设计通过对主蒸汽温度被控对象特性和现场设备特点的分析,采用多变量模型预测控制算法的先进主蒸汽温度控制方法,实际投运效果明显优于传统的PID控制方案。

经过理论分析、系统特性试验、先进控制方式下的投用试验证明,先进控制技术在300 MW机组主蒸汽温度控制优化中的应用研究是可靠的,能有效提高机组的经济性和安全性。

[1]颜文俊.控制理论 CAI教程[M].北京:科学出版社,2011.

[2]叶瑰昀.自动控制元件[M].哈尔滨:哈尔滨工程大学出版社,2002.

[3]朱北恒.火电厂热工自动化系统试验[M].北京:中国电力出版社,2006.

[4]罗万金.电厂热工过程自动调节[M].北京:中国电力出版社,1991.

[5]王小海,祁才君.集成电子技术基础教程[M].高等教育出版社,2008.

(本文编辑:徐 晗)

Design and Application of Advanced Main Steam Temperature Control System Based on FRONT-Suite Software

MI Chunjie

(Zhejiang Energy Wenzhou Power Generation Co.,Ltd.,Yueqing Zhejiang 325602,China)

PID control is limited and power plant's main steam temperature controlled object is particularly characterized by large delay,time varying,multiple disturbances,nonlinear coupling and so on.Through analysis of advanced control technology and FRONT-Suit package features,advanced main steam temperature control system is designed to take advantage of the advanced control technology and use multi-variable and disturbance adaptive technologies.The control system is put into operation of 300 MW units and the test result shows that the system effectively reduces fluctuation range of main steam temperature.

FRONT-Suit software;advanced main steam temperature control;design;application

TK39

B

1007-1881(2015)10-0025-04

2015-08-13

宓春杰(1968),男,工程师,从事热工自动化管理工作。