变频电机轴电流产生的原理分析及应对措施

王 刚

(西门子(中国)有限公司上海分公司,上海200082)

0 引言

随着变频技术的广泛运用,因轴电流而造成的电机轴承损坏或者轴承使用寿命缩短的现象已不容忽视。特别是对于大中型变频电机,在电机设计和安装时必须考虑如何减少轴电流的产生。

1 逆变供电产生的电机轴电压、轴电流原理分析

电机运行时,转轴两端之间或轴承之间产生的电位差叫做轴电压,若轴两端通过电机机座等构成回路,则轴电压形成了轴电流。轴电压是伴随着电机旋转产生,一般工频电机轴电压产生的原因包括磁路不平衡、静电感应、电容电流等。在正弦波工频电网供电时,正常情况下转轴两端电位差很小,对电机的影响可以忽略。

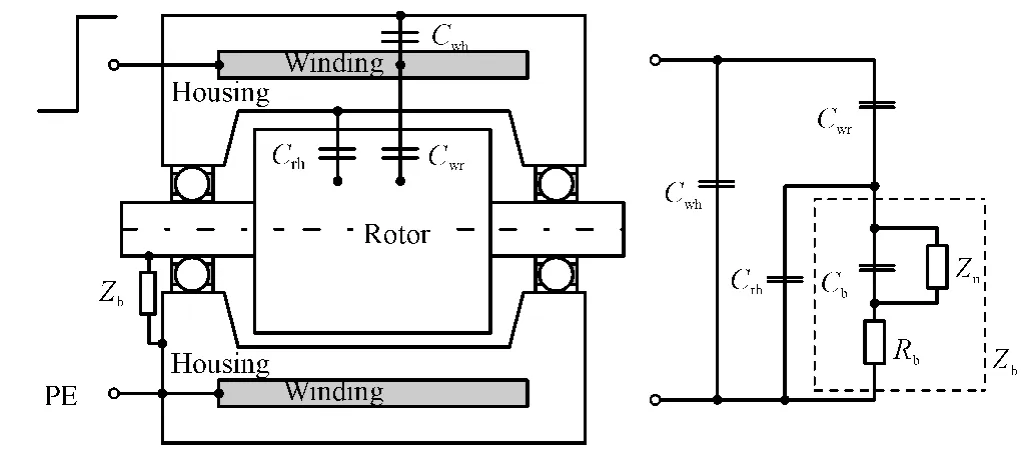

目前广泛应用的变频电机大都采用PWM 逆变器供电,这时电机的轴电压主要是由于电源三相输出电压的矢量和不为0的零序分量产生。变频器PWM 脉宽调制导致调速驱动系统中高频谐波成分增多,这些谐波分量在转轴、定子绕组和电缆等部分产生电磁感应,电机内分布电容的电压耦合作用构成系统共模回路,这种共模回路电压以高频振荡并与转子容性耦合产生转轴对地的脉冲电压,该电压将在系统中产生零序电流,电机轴承则是这个零序回路的一部分。轴电流是轴电压通过电机轴、轴承、定子机座或辅助装置构成闭合回路产生的。为了能够清晰地描述轴电流产生的原因,可参考图1所示电机内部电容分布示意框图和等效电路图。

图1 电机内部电容分布示意框图和等效电路图

1.1 变频电机轴电压和轴电流的限值

1.1.1 轴电压的限值

所有电机运转时或多或少都会产生轴电压,电机所容许的轴电压或轴电流与很多因素有关。轴电压的精确限值几乎不能确定,因为轴承工况还有油膜对比度影响很大。西门子对轴电压有以下限制值要求:

Ushaft(RMS)≤350mV

Ushaft(peak)≤700mV

电机轴电压在电机驱动端与非驱动端两端测量,如图2所示。因为轴电压是高频脉冲电压,所以普通的工频表无法准确测量,需要采用响应频率高的表。如果测量出的轴电压高于以上限制值,那么就必须采取相应措施来减小轴电流对电机轴承的危害。

图2 轴电压测量

1.1.2 轴电流的限值

为判断轴电流大小是否已经影响了电机轴承寿命,可对轴电流的限值按以下两种方式确定。

(1)按照经验粗略估算:

轴电流的大小对滑动轴承和滚动轴承的影响略有不同。对滑动轴承而言,若轴电流小于10A,基本无烧蚀;当轴电流值为10~40A 时,则只能维持运转3 000~12 000h。对滚动轴承而言,由于滚珠(滚柱)与轴承内外圈滚道的接触面积小,对轴电流的敏感性比滑动轴承更大,轴电流给滚动轴承造成的损伤更厉害。当轴电流大于2A 时,几小时内即可损伤;若轴电流达1~1.4A,轴承只能持续运转200~700h;只有在轴电流小于1A 时,滚动轴承才能持续运行。

(2)根据实际轴承尺寸及参数,按照轴承电流密度计算:

美国学者Busse在文献中给出了轴承电气寿命Le的估计公式:Le=7 867 204×10-217Jb,其中:

Jb=Ib/Sb

式中,Jb为轴承的电流密度(A/mm2);Ib为轴电流(A);Sb为轴承滚珠(柱)与滚道的接触面积(mm2)。

研究表明,当轴承的电流密度Jb<0.56A/mm2时,Le远大于轴承的机械寿命,轴承电流不会对轴承的运行可靠性带来显著的影响;当Jb=0.8A/mm2时,Le与轴承的机械寿命相当,此时轴电流的影响就不能忽略了。

1.2 轴电流分类

(1)环流(the Circular Current);

(2)静电放电电流(the Electrostatic Discharge Machining Current);

(3)转子轴电流(the Rotor Shaft Current)。

驱动系统中存在的以上3种轴电流如图3所示。

图3 驱动系统轴电流类型

1.2.1 环流(the Circular Current)

电机定子相对外壳电容Cwh的极性会因为逆变器IGBT 每次的通断改变,同样电机电缆对地电容和相间电容的极性也会不断改变,这样就会在定子和电机外壳之间以及定子和接地端之间产生高频容性漏电流。由于电机磁路不平衡,该漏电流会感应出高频轴电压VShaft。如果电机轴承的油膜绝缘性不能克服感应出的轴电压,那么就会沿着电机轴→非驱动端轴承→电机外壳→驱动端轴承→电机轴产生容性环流。因此环电流会经过一个轴承从转子轴流向电机外壳,再经过另一个轴承从外壳流回到转子轴。环流的大小很大程度上取决于定子绕组和电机外壳容性的大小,它会随着电机轴高度的增加而增大,当电机轴高超过225mm 时,因环流而产生的轴电流会明显增加。

1.2.2 静电放电电流(the Electrostatic Discharge Machining Current)

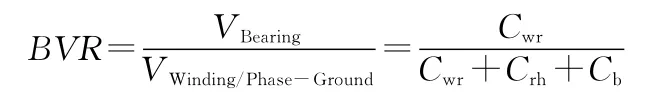

电机在运转过程中,三相绕组对地电压在每次电压突变时都会通过电机定子绕组相对转子之间的电容Cwr给轴承相对外壳之间的电容Cb充电。轴和轴承之间的轴承电压时间特性是绕组三相对地电压相互叠加的结果。电压的幅值随轴承分压比BVR(Bearing Voltage Ratio)的增大而减小,轴承分压比根据以下公式计算:

从以上公式可以得出,轴承电压VBearing等于三相绕组对地电压叠加值乘以轴承分压比。对于标准电机,这个电压值一般是绕组相对地电压平均值的5%。最坏的情况下,轴承电压能达到一个相当高的值,其足以破坏轴承滚珠和轴瓦之间的油模,轴承相对电机外壳之间的电容Cb和电机转子相对电机外壳之间的电容Crh会通过瞬间的高电流脉冲放电,这种电流脉冲就是静电放电电流。

1.2.3 转子轴电流(the Rotor Shaft Current)

为了形成环流,流经定子绕组和转子之间电容Cwr的高频容性漏电流必然要通过电机外壳流回到逆变器。如果电机外壳接地不好,由于高频电流和高频漏电流的存在,在电机外壳上就会形成较高的对地电压VHousing。如果联轴器、齿轮箱和驱动设备等又接地状况良好,那么高频电流就会向着阻值低的方向流动:电机外壳→电机轴承→电机轴→联轴器→齿轮箱→驱动设备→接地系统→逆变器。如果电流沿着这一路线流过了上述设备,那么就不仅仅只有电机轴承有损坏的风险,齿轮箱和驱动设备的轴承也极有可能被轴电流损坏。

2 减小轴电流的措施

考虑到轴电流由很多因素造成,那么就必须采取一系列的措施才能有效减小轴电流。通常有以下几种措施:

(1)按照EMC电磁兼容性要求安装;

(2)电机驱动端采用绝缘轴承;

(3)采用绝缘性联轴器;

(4)驱动端安装接地碳刷;

(5)采用输出电抗器或输出滤波器。

2.1 按照EMC电磁兼容性要求安装

等电位安装传动系统相关设备,保证变压器、变频器、电机、齿轮箱及传动设备保护接地点电位相等。高频电流始终存在于变频驱动系统中,但正确的电气安装能减小变频驱动系统中高频电流产生的压降,从而减小轴电流。图4是一个典型完整的传动系统等电位接地系统示意图。

图4 减小轴电流的接地和等电位安装措施

驱动系统保护接地(图4中[0]):所有传动系统相关电气设备以及机械设备外壳必须接地。必须采用标准的PE 电缆接地,电缆不必具有高频特性。

变频器内部接地(图4中[1]):变频器是产生高频电流的源头,变频器金属外壳与PE排以及与EMC屏蔽排之间的高频电流,是造成轴电流的直接因素,因此,变频器内部的接地是否良好至关重要。采用的接地电缆必须具有高频特性,电缆截面积不能小于95mm2,连接长度必须尽可能短。

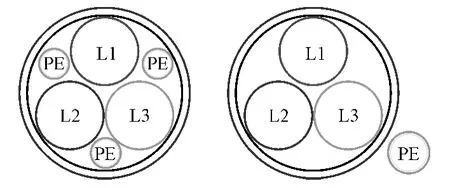

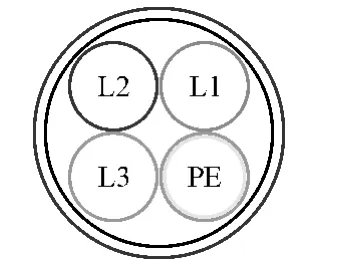

电机电缆(图4中[2]):对于功率较高的传动系统,电机电缆必须采用具有高频特性的屏蔽电缆。为了尽可能抑制高频谐波对电机产生的影响,推荐使用对称电缆(Symmetrical Cable)。图5所示的两种电缆均为对称电缆。对于变频驱动系统,常用第一种对称电缆。图6所示为非对称电缆,一般不推荐使用在较高功率的传动系统中。

图5 对称电缆

图6 非对称电缆

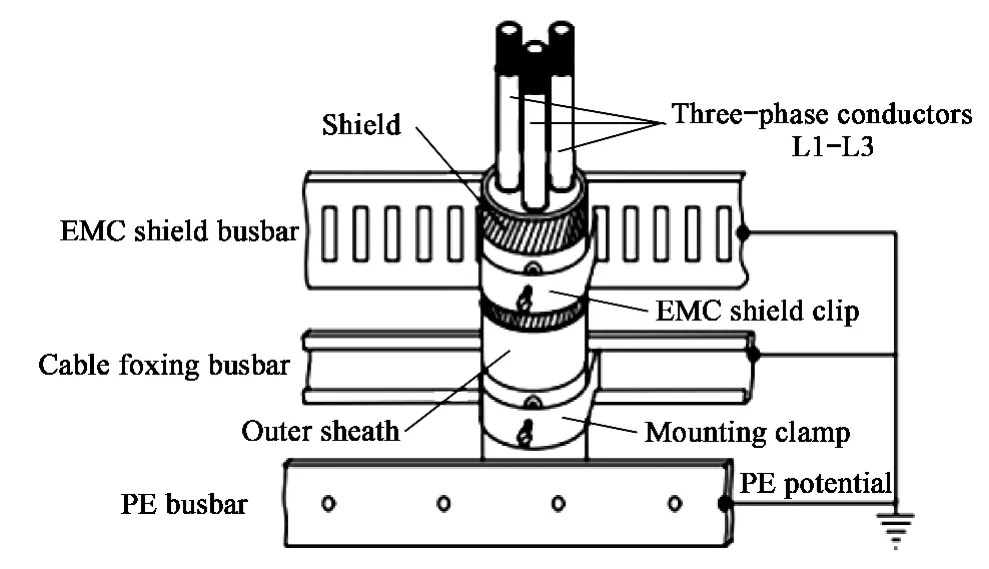

另外,在安装屏蔽电缆时,要尽可能使用图7 所示安装方法:使用金属夹将电缆屏蔽层安装在TE排上,这样能有效增大屏蔽层接地面积。

图7 电缆屏蔽层安装

驱动设备与电机外壳连接(图4 中[3][4][5]):电机主接线箱与电机外壳必须使用高频电缆连接。如果齿轮箱、传动设备与电机之间没有有效的等电位安装,齿轮箱与电机外壳之间、传动设备与电机外壳之间分别需要有电缆连接。

变频器PE排与接地网连接(图4中[6]):连接电缆必须使用高频电缆,且导线截面积需要大于95mm2。

2.2 电机驱动端采用绝缘轴承

如果驱动系统满足了EMC 电磁兼容性安装要求,就能很大程度上抑制电机轴对地的电流。另外,如果电机非驱动端采用绝缘轴承,那么从电机轴→非驱动端轴承→电机外壳→驱动端轴承再到电机轴这一回路上的阻抗就会显著增大,从而流过轴承的电流就会相应减小。

当电机非驱动端安装有编码器时,为了阻止轴电流从非驱动端轴上流向电机外壳或地,编码器轴必须绝缘安装。

2.3 采用绝缘性联轴器

如图8所示,当驱动端和非驱动端都采用绝缘轴承时,非驱动端可以安装轴接地的编码器或专门的轴接地装置,驱动端必须采用绝缘联轴器。

图8 电机非驱动端轴接地

2.4 驱动端安装接地碳刷

如图9所示,当驱动端和非驱动端都采用绝缘轴承时,如果非驱动端没有安装轴接地装置,可以在驱动端安装轴接地碳刷,将驱动端轴接地。这种情况下,联轴器可以是非绝缘的。

图9 电机非驱动端轴绝缘

2.5 采用输出电抗器或输出滤波器

一般情况下,符合EMC 电磁兼容性要求安装和非驱动端采用绝缘轴承的措施就能有效抑制并维持轴电流在安全值以下。如果是在特别情况下,也可以通过在变频器输出侧增加平波电抗器、共模滤波器或dv/dt滤波器来减小电机电压上升率,抑制高频谐波,减小轴电流。

3 结语

通过以上处理,大多电机的轴电流已微乎其微,对电机构不成实质危害。现场实践证明,经过上述方式处理后实际使用效果明显,上述方式对于高压电机轴电流的防范效果尤其好,对保障安全生产具有积极作用。

[1]陈世坤.电机设计[M].2版.北京:机械工业出版社,2004.

[2]顾绳谷.电机及拖动基础[M].4 版.北京:机械工业出版社,2011.

[3][美]查普曼.电机学[M].刘新正,苏少平,高琳,等译.5版.北京:电子工业出版社,2012.